- •1.Виды изнашивания деталей машины и их характеристика.

- •Основные характеристики и закономерности изнашивания деталей машин. Предельные износы

- •2.Дефектация и сортировка деталей машины.

- •1.Закономерности изнашивания деталей во времени. Анализ кривой нарастания износа (V) от времени работы сопряжения.

- •2.Виды ремонта машин и их характеристика, включая ппр.

- •1.Методы оценки износа деталей машин.

- •2.Дуговая сварка и наплавка. Схема ручной дуговой сварки. Режимы сварки и наплавки.

- •1.Общая схема производственного процесса ремонта машин.

- •2.Плазменная сварка. Схема плазматрона и принцип действия.

- •1.Характеристика технологических и операционных карт, их содержание.

- •2.Металлизация. Схема и действие дугового металлизатора.

- •1.Правила приемки машины в ремонт и ее разработки.

- •2.Классификация способов восстановления деталей и их содержание.

- •1.Автоматическая сварка и наплавка по слоям флюса.

- •2.Электроэрозионная обработка, схема образования лунки за счет разряда электрического тока.

- •1.Общая схема производственного процесса ремонта машины.

- •2.Виды обслуживания машины.

- •1.Дефектация деталей машины.

- •2.Классификация способов восстановления деталей машин.

2.Дефектация и сортировка деталей машины.

Сущность процесса дефектации и сортировки деталей

Детали ремонтируемого изделия после мойки и очистки от загрязнений подвергаются дефектации и сортировке. Основными задачами дефектации и сортировки деталей являются: контроль деталей с целью определения их технического состояния; сортировка деталей на три группы: годные для дальнейшего использования, подлежащие восстановлению и негодные; накопление информации о результатах дефектации и сортировки с целью использования её при совершенствовании технологических процессов для определения коэффициентов годности, сменности и восстановления деталей; сортировка деталей по маршрутам восстановления.

Работы по дефектации и сортировке деталей оказывают большое влияние на эффективность производства, а также на качество и надежность отремонтированных изделий. Поэтому дефектацию и сортировку деталей следует производить в строгом соответствии с техническими требованиями на дефектацию деталей.

Отступление от технических требований может привести к снижению качества и повышению стоимости ремонта изделий. Увеличение количества повторно используемых деталей позволяет снизить себестоимость ремонта, однако применение на сборке деталей с отклонениями от технических требований ухудшает показатели качества отремонтированных изделий.

Дефектацию деталей производят путём их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Результаты дефектации и сортировки фиксируют путём маркировки деталей краской. При этом зелёной краской отмечают годные для дальнейшего использования детали, красной — негодные, жёлтой — детали, требующие восстановления. Количественные показатели дефектации и сортировки деталей фиксируют также в дефектовочных ведомостях или при помощи специальных суммирующих счётных устройств. Эти данные после статистической обработки позволяют определять или корректировать коэффициенты годности, сменности и восстановления деталей.

Годные детали после дефектации направляются на комплектовочный участок предприятия и далее на сборку агрегатов и машин, а негодные — на склад утиля. Детали, требующие восстановления, после определения маршрута ремонта поступают на склад деталей, ожидающих ремонта, и далее на соответствующие участки восстановления.

Технические требования на дефектацию деталей

При дефектации и сортировке деталей руководствуются техническими требованиями, которые содержатся в руководствах по капитальному ремонту изделий.

Технические требования на дефектацию деталей составляются в виде карт (таблица 1), которые по каждой детали в отдельности содержат следующие сведения: общие сведения о детали, перечень возможных её дефектов, способы выявления дефектов, допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. Общие сведения о детали включают её эскиз с указанием мест расположения дефектов, основные размеры детали, материал и твёрдость основных поверхностей. Все эти сведения о детали могут быть получены из её рабочего чертежа.

Возможные дефекты детали обычно устанавливают на основе опыта эксплуатации и ремонта изделий, аналогичных марок.

Способы выявления дефектов назначают по опыту работы предприятий с учётом научно-исследовательских работ, проводимых в нашей стране по разработке новых методов дефектации деталей.

При рекомендации способов устранения дефектов также опираются на богатый опыт, накопленный отечественными и зарубежными предприятиями по технологии восстановления деталей. Наибольшую сложность при разработке технических требований на дефектацию деталей представляет определение допустимых размеров деталей.

Таблица 1 Карта технических требований на дефектацию деталей

Деталь: Крышка подшипника ведущего вала коробки передач |

||||

№ детали: 53-1701040 |

||||

Материал: чугун серый Сч18(ГОСТ1412-85) |

||||

Твердость: 170-229НВ |

||||

Возможные дефекты |

Способ установления дефекта и контрольный инструмент |

Размер, мм |

Заключение |

|

|

|

По рабочему чертежу |

допустимый без ремонта |

|

Обломы и трещины на крышке |

Осмотр |

- |

- |

Браковать |

Износ шейки под муфту выключения сцепления |

Скоба 43,8 мм или микрометр 25-50 мм |

|

43,80 |

Ремонтировать. Осталивание или вибродуговая наплавка |

Износ отверстий под болты |

Пробка 9,2 мм |

8,5 |

9,2 |

Ремонтировать. Заварка |

Износ отверстия с маслосгонной резьбой |

Пробка 35,65 |

35,180+0.10 |

35,65 |

Браковать при размере более 35,65 мм |

Износ фланца по наружному диаметру |

Скоба 115,90 мм или микрометр 100-150 мм |

|

115,90 |

Ремонтировать. Вибродуговая наплавка |

Допустимый размер детали можно легко определить, если известна величина допустимого ее износа. Так, например, допустимый диаметр вала dдоп при капитальном ремонте dдоп =dH -H доп.,

где dH — диаметр нового вала, мм;

И доп. — величина допустимого износа вала, мм.

Допустимым износом детали называется такой её износ, при котором деталь, будучи установленной при ремонте на изделие, проработает до следующего ремонта, и её износ не превысит предельного. При этом следует иметь в виду, что детали с допустимыми износами можно использовать при капитальном ремонте только в том случае, если требуемая точность при сборке сопряжения обеспечивается применением методов регулирования или групповой взаимозаменяемости. Для определения величины допустимого износа детали необходимо знать её предельный износ.

Предельным износом называется такой износ детали, при котором её дальнейшее использование может привести к отказу. Деталь, достигшую предельного износа, восстанавливают или заменяют новой.

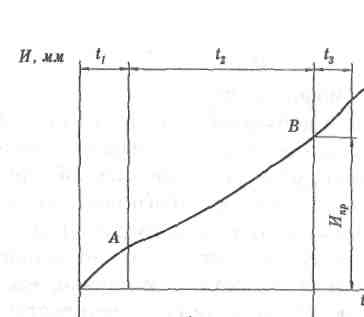

Величина предельного износа детали может быть определена при изучении процесса протекания износа во времени. Исследованиями установлено, что зависимость износа деталей от времени их работы имеет вид, показанный на рисунке 3.

Величина износа детали, соответствующая точке В на кривой, определяет предельный износ Ипр , а промежуток времени tnр — срок службы детали до предельного износа.

Таким образом, величина предельного износа детали может быть определена по моменту наступления форсированного изнашивания. Значение этой величины определяют также по таким показателям, как снижение прочности детали, нарушение установленной посадки в сопряжении, падение мощности и т.п.

Предельный износ деталей может быть установлен и по экономическим показателям: снижению производительности, повышению расхода эксплуатационных материалов, возрастанию расходов на техническое обслуживание и др.

Рис. 3 Зависимость износа деталей от времени их работы:

t1 — период приработки детали (повышенная интенсивность

изнашивания); t2 — период нормального изнашивания;

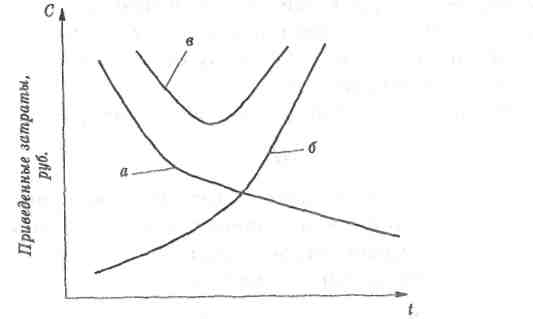

Наиболее объективным показателем, свидетельствующим о том, что механизмы изделия, а следовательно, и их детали достигли предельного состояния, является возрастание приведённых затрат на единицу выполненной работы. Известно, что приведённые амортизационные расходы и расходы, связанные с капитальным ремонтом изделия и его агрегатов, с увеличением сроков их службы уменьшаются (рис. 4, а), а приведённые расходы на техническое обслуживание, текущий ремонт и эксплуатацию увеличиваются (рис. 4, б).

Суммарные приведённые затраты (рис. 4, в) будут иметь минимум при определённой наработке изделия. Дальнейшее увеличение срока службы изделия приводит к повышению приведенных затрат, что с экономической точки зрения неэффективно, поэтому изделие, его агрегаты и детали считаются достигшими предельного состояния и должны быть направлены в ремонт.

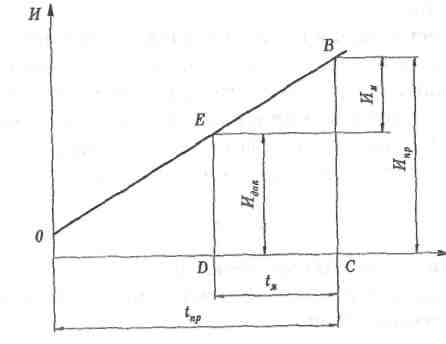

Вопрос об определении допустимого износа деталей при капитальном ремонте изделия сводится к отысканию такой его величины, которая обеспечивает безотказную работу изделия в течение очередного межремонтного срока службы. Методика определения допустимого износа деталей была разработана проф. В. В. Ефремовым.

Рис. 4 Зависимость приведённых затрат от срока службы

изделия

Рис. 5 Определение допустимого износа

Не допуская большой погрешности, можно принять, что зависимость износа детали от времени работы имеет линейный характер (рис. 5). Пусть величина предельного износа известна и равна ВС = Ипр. Отложив от точки С, определяющей срок службы детали до предельного износа, отрезок CD, равный межремонтному сроку службы изделия tм, и восстановив перпендикуляр из точки D до пересечения с прямой ОВ, получим отрезок DE, величина которого определяет Идоп.

Из рисунка 5 видно, что величина допустимого износа

Идоп=Ипр-Им

где Им — величина износа детали за межремонтный срок службы изделий (её определяют как среднюю величину путём замера партии деталей, снятых с изделий, поступивших во второй капитальный ремонт).

Определение коэффициентов годности, сменности и восстановления деталей

Результаты сортировки деталей на группы годных, негодных и требующих восстановления после статистической обработки большого количества дефектовочных ведомостей позволяют определить очень важные для организации ремонта изделий показатели — коэффициенты годности, сменности и восстановления.

Коэффициент годности показывает, какая часть деталей данного наименования может быть использована при капитальном ремонте изделия (агрегата) повторно без ремонтного воздействия. Он определяется как отношение количества годных деталей к общему количеству деталей данного наименования, прошедших дефектацию и сортировку:

Кг = nг/N

где nг — количество годных деталей;

N — общее количество деталей данного наименования, прошедших дефектацию.

Коэффициент сменности показывает, какая часть деталей данного наименования при капитальном ремонте изделия требует замены и определяется как отношение количества негодных деталей к общему количеству деталей, прошедших дефектацию:

кн=nн/N,

где N — количество негодных деталей.

Коэффициент восстановления показывает, какая часть деталей данного наименования требует восстановления:

Kвoc=nвoc/N,

где пвос — количество деталей, требующих восстановления.

Знание этих коэффициентов позволяет более точно планировать потребность ремонтного предприятия в запасных частях и определять объём работ участков восстановления деталей.

Обработка информации о сортировке деталей по маршрутам восстановления позволяет также уточнить маршрутные коэффициенты восстановления деталей, т.к.

![]()

Где ![]() – коэффициент восстановления по i-му

маршруту.

– коэффициент восстановления по i-му

маршруту.

_____________________________________________________________

Билет 2.