- •Научные основы обработки материалов резание и их связи с естественными, математическими и общетехническими науками.

- •4. Тепловые явления при резании металлов (Теплофизика и тепломеханика)

- •Основные аспекты математического моделирования процесса резания

- •Обобшенные зависимости между статическими и кинематическими параметрами рабочей части инструмента.

- •Введение в напряженно-деформированное состояние при резании

- •Современные подходы к описанию механики процесса резания

- •Применение методов теории пластичности и разрушения к расчету характеристик механики процесса резания

- •Теплофизика процесса резания и ее связь с фундаментальными науками

- •Применение научных положений трибологии к описанию контактных явлений при резании

- •Применение научных положений трибологии к теории износа режущего инструмента.

- •Современные научные представления о закономерностях формировании поверхностного слоя детали в процессе обработки резанием.

- •Научные подходы к оптимизации режимов резания при лезвийной обработке.

- •Научные подходы к оптимизации режимов резания при шлифовании

- •Основные научные положения теории шлифования.

- •Применение системного подхода к описанию процесса шлифования.

Современные подходы к описанию механики процесса резания

Основными методами теории пластичности, используемые при решении задач процессов резания, являются: метод нижней оценки, метод верхней оценки, метод линий скольжения, а также решение дифференциальных уравнений равновесия совместно с условием пластичности. Решение задач выполнено с учетом контактных явлений при обработке материалов резанием, износа режущего инструмента, скругления режущей кромки и упругой деформации инструмента и обрабатываемого материала.

Элементы теории разрушения использованы для оценки нарушения сплошности срезаемого слоя при переходе его в стружку, а также для оценки степени повреждаемости поверхности, обработанной резанием.

Решению задач предшествует краткое рассмотрение элементов теории напряжений, теории деформаций и уравнений связи между напряжениями и деформациями, а также условия перехода деформируемого материала в пластическое состояние.

М атематические

зависимости являются универсальными

и могут быть использованы при инженерных

расчетах по оценке энергосиловых

параметров, качественных показателей

состояния поверхностного слоя, типа

образующейся стружки, профиля изношенного

инструмента, применительно к различным

операциям механической обработки:

точению, сверлению, фрезерованию,

строганию, протягиванию и т.п.

атематические

зависимости являются универсальными

и могут быть использованы при инженерных

расчетах по оценке энергосиловых

параметров, качественных показателей

состояния поверхностного слоя, типа

образующейся стружки, профиля изношенного

инструмента, применительно к различным

операциям механической обработки:

точению, сверлению, фрезерованию,

строганию, протягиванию и т.п.

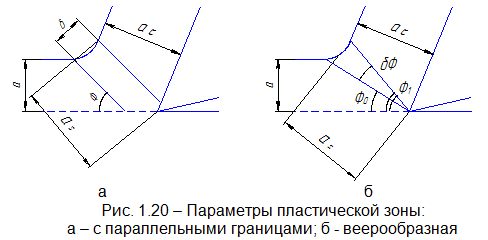

При схематизации зоны стружкообразования одной плоскостью сдвига или областью с параллельными границами ее положение характеризуется углом наклона условной плоскости сдвига (рис. 1.20, а). В схемах стружкообразования с веерообразной переходной пластической зоной ее положение определяют углом наклона конечной границы. 1. (рис. 1.20, б).

Размеры зоны пластической деформации в моделях стружкообразования с единственной плоскостью сдвига характеризуется ее длиной, в моделях с параллельными границами – длиной и расстоянием между начальной и конечной границами этой зоны и в моделях с веерообразной пластической зоной – длиной и углом между границами (рис. 1.20, б).

При использовании схем стружкообразования с криволинейными границами переходной пластически деформированной зоны дополнительной характеристикой служит их кривизна.

Используя различные схемы стружкообразования и гипотезы, получили соотношения для угла сдвига.

Анализируя схему сил для модели стружкообразования с единственной плоскостью сдвига и используя гипотезу о минимуме усилий резания К.А. Зворыкин получил следующее выражение для угла сдвига

, (1.7)

, (1.7)

где - угол внутреннего трения; - угол трения стружки о переднюю поверхность резца; - передний угол.

А.А.

Брикс вывел соотношение для модели с

веерообразной зоной

пластической деформации, определяющее

положение ее конечной границы  , (1.8)

, (1.8)

где 1 – угол наклона касательной, проведенной к наружной границе зоны стружкообразования в точке ее пересечения с наружной поверхностью стружки.

Х.

Эрнст и М.Е. Мерчант, применяя принцип

минимума работы резания к модели с одной

плоскостью сдвига,

получили формулу:

, (1.9)

, (1.9)

Оценка величины зоны пластической деформации

В.К.

Старков [176] для расчета длины опережающего

упрочнения перед вершиной резца

предлагает формулу:  ,

(1.26) где

g – показатель распределения напряжения

перед резцом, z

– действующее напряжение перед резцом,

0,2

– условный предел текучести обрабатываемого

материала.

,

(1.26) где

g – показатель распределения напряжения

перед резцом, z

– действующее напряжение перед резцом,

0,2

– условный предел текучести обрабатываемого

материала.

Аналитическое

выражение для определения ширины зоны

пластической деформации получено В.И.

Садчиковым:

(1.27)

(1.27)

где:

– параметр, определяемый соотношением

,

,

0, 0 – касательное и нормальное напряжения, действующие по условной плоскости сдвига.

Определения скорости деформации

Наиболее распространенной формулой, используемой для расчета скорости деформации является:

,

,

где v – скорость резания, δ – толщина зоны пластической деформации.

Используя те или иные допущение о размерах зоны пластической деформации можно получить расчетные значения скорости деформации.

Ориентировочно

толщину зоны пластической деформации

рассчитывают по зависимости:

,

,

где к – коэффициент, определяемый экспериментально; а – толщина среза; φ – угол сдвига.

По разным данным величина коэффициента к изменяется в пределах 2,6…10.

П.Б.

Оксли использовал эмпирическую

зависимость: ,

,

где с – постоянная материала; vs – скорость сдвига; as – длина плоскости сдвига.

Для углеродистых сталей постоянная с = 5,9. Автор указывает, что эта зависимость справедлива в диапазоне скоростей деформации от 1 до 10 с-1. Для более высоких скоростей деформации она дает большие отклонения от экспериментальных данных.

В.С.

Кушнер предлагает использовать формулу

для определения скорости деформации в

зоне резания в виде:

,где

υs – разрыв касательной скорости

относительно условной плоскости сдвига;

n – параметр,

характеризуемый степень неоднородности

сдвига; Y

– текущее значение координаты по толщине

переходной пластически деформированной

зоны стружкообразования.

,где

υs – разрыв касательной скорости

относительно условной плоскости сдвига;

n – параметр,

характеризуемый степень неоднородности

сдвига; Y

– текущее значение координаты по толщине

переходной пластически деформированной

зоны стружкообразования.

При обработке стали твердосплавным резцом, величина n изменяется в пределах 4-8.

Полагая

величину δ равной половине толщины

срезаемого слоя автор получил для

типичных условий резания множитель

порядка 104 с-1.

порядка 104 с-1.

Недостатком всех вышеприведенных формул является то, что они не учитывают тип образующейся стружки.

Зависимость

для расчета скорости деформации материала

при стружкообразовании с учетом вида,

образующейся стружки имеет вид:

,

где υ – скорость

резания, А – коэф сплошности стружки.

,

где υ – скорость

резания, А – коэф сплошности стружки.

.где

К1 – вязкость разрушения при плоском

деформированном состоянии, МПа;

.где

К1 – вязкость разрушения при плоском

деформированном состоянии, МПа;

а – толщина среза, м; υ – скорость резания, м/с; – предел прочности обрабатываемого материала на срез, МПа; ρ – плотность обрабатываемого материала, МПа с2/м2.

Аналитические методы расчета составляющих силы резания не учитывают вид образуемой стружки и разработаны из предположения, что режущий инструмент является абсолютно жестким.

В большинстве

случаев для моделей стружкообразования

с единственной плоскостью сдвига или

с прямолинейными границами зоны

пластической деформации используется

условие равновесия стружки (рис. 1.36).

большинстве

случаев для моделей стружкообразования

с единственной плоскостью сдвига или

с прямолинейными границами зоны

пластической деформации используется

условие равновесия стружки (рис. 1.36).

Если допустить, как это было принято в работах, что касательные напряжения по плоскости сдвига равны пределу прочности обрабатываемого материала на сдвиг, то из схемы сил следует:

,

(1.68)

,

(1.68)

где S - предел прочности обрабатываемого материала на сдвиг;

- угол наклона равнодействующей силы резания к плоскости сдвига.

Таким образом, знание угла сдвига и угла наклона равнодействующей силы резания к плоскости сдвига , позволяет определить величину этой равнодействующей, используя довольно простое соотношение (1.68). Этим объясняется тот факт, что, как правило, расчетные методы определения силы резания прямо или косвенно сводятся к установлению значения угла или к выражению его через известные параметры процесса резания (угол сдвига, угол трения и т.д.).

Существуют также формулы не требующие прямого определения величины угла наклона равнодействующей сил резания к плоскости сдвига. Такие формулы для определения главной составляющей силы резания получены [99]:

Т.Н. Лоладзе Рz = 2,6sts, (1.69)

Н.И.

Резниковым

,

(1.72)

,

(1.72)

П.А. Горезко Рz = вав(+1), (1.74)

Л.М. Седоковым Рz = sав(Г+1), (1.75)

Г.И.

Грановским

,(1.73)

,(1.73)

В приведенных формулах использованы следующие обозначения:

0 – условный предел текучести при сжатии,в – предел прочности обрабатываемого материала при растяжении,т – показатель политропы сжатия,Сv – объемная теплоемкость,, 1 – коэффициенты трения по передней и задней поверхностям режущего инструмента,пл – температура плавления обрабатываемого материала.з – температура припуска, – температуропроводность,D – диаметр обрабатываемой заготовки.