- •Научные основы обработки материалов резание и их связи с естественными, математическими и общетехническими науками.

- •4. Тепловые явления при резании металлов (Теплофизика и тепломеханика)

- •Основные аспекты математического моделирования процесса резания

- •Обобшенные зависимости между статическими и кинематическими параметрами рабочей части инструмента.

- •Введение в напряженно-деформированное состояние при резании

- •Современные подходы к описанию механики процесса резания

- •Применение методов теории пластичности и разрушения к расчету характеристик механики процесса резания

- •Теплофизика процесса резания и ее связь с фундаментальными науками

- •Применение научных положений трибологии к описанию контактных явлений при резании

- •Применение научных положений трибологии к теории износа режущего инструмента.

- •Современные научные представления о закономерностях формировании поверхностного слоя детали в процессе обработки резанием.

- •Научные подходы к оптимизации режимов резания при лезвийной обработке.

- •Научные подходы к оптимизации режимов резания при шлифовании

- •Основные научные положения теории шлифования.

- •Применение системного подхода к описанию процесса шлифования.

Обобшенные зависимости между статическими и кинематическими параметрами рабочей части инструмента.

Статическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания.

Кинематическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания.

Г еометрию

любого инструмента следует рассматривать

в двух аспектах: в статике и в кинематике.

В первом случае инструмент рассматривается

как геометрическое тело, т.е. его углы

интересуют нас как параметры конструкции,

которые нужно выполнить и проконтролировать

согласно чертежу. Во втором случае углы

инструмента рассматриваются в процессе

резания, когда их фактические значения

могут измениться в зависимости от

режимов резания и точности установки

инструмента относительно обрабатываемой

заготовки.

еометрию

любого инструмента следует рассматривать

в двух аспектах: в статике и в кинематике.

В первом случае инструмент рассматривается

как геометрическое тело, т.е. его углы

интересуют нас как параметры конструкции,

которые нужно выполнить и проконтролировать

согласно чертежу. Во втором случае углы

инструмента рассматриваются в процессе

резания, когда их фактические значения

могут измениться в зависимости от

режимов резания и точности установки

инструмента относительно обрабатываемой

заготовки.

Для рассмотрения геометрии конкретного вида инструмента в статике выбирается наиболее удобная система координат, в которой однозначно определяются все его геометрические параметры. Такой системой могут являться три взаимно перпендикулярные плоскости (рис. 2): опорная X0Y, продольная Y0Z и поперечная X0Z.

На практике для определения углов резца чаще используют следующие координатные плоскости:

Плоскость резания – пл-ть, касательная к пов-ти резания и проходящая через главную режущую кромку резца.

Основная плоскость – пл-ть, параллельная продольному (параллельно оси заготовки) и поперечному (перпендикулярно оси заготовки) перемещениям резца.

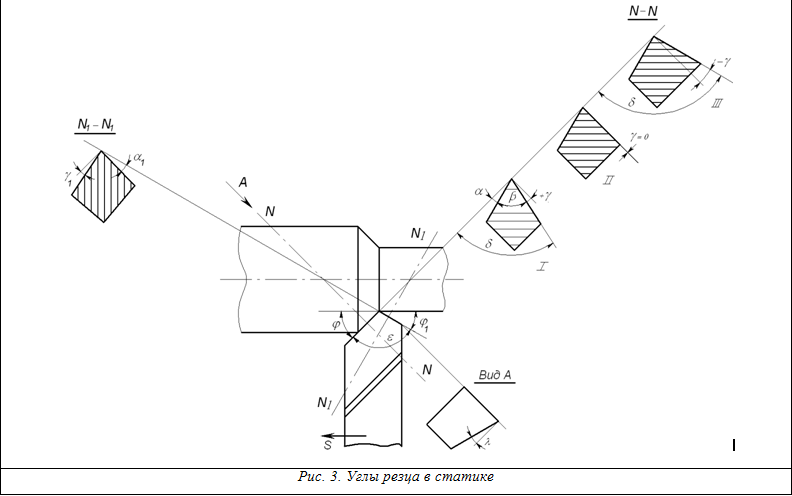

Главная секущая плоскость N-N – пл-ть, перпендикулярная к пов-ти гл режй кромки на основную плоскость.

Вспом секущая пл-ть N1-N1 – пл-ть, перпендикулярная к проекции вспомог реж кромки на основную плоскость.

Главные углы резца измеряются в главной секущей плоскости (рис. 3), к ним относятся:

Главный задний угол α – угол между главной задней поверхностью и плоскостью резания.

Угол заострения β – угол между передней и главной задней поверхностями резца.

Передний угол γ – угол между передней пов-тью резца и плоскостью, перпендикулярной к плоскости резания.

Угол резания δ – угол между передней поверхностью резца и плоскостью резания.

Как видно из рис. 3, между четырьмя главными углами существуют следующие зависимости:

α + β + γ = 90° ; δ + γ = 90° ; δ = α + β = 90° – γ .

К огда

угол резания δ < 90° (рис. 3, I) считается,

что угол γ > 0 ; когда δ > 90°, угол γ <

90° (рис. 3, III).

огда

угол резания δ < 90° (рис. 3, I) считается,

что угол γ > 0 ; когда δ > 90°, угол γ <

90° (рис. 3, III).

Вспомогательные углы измеряются во вспомогательной секущей плоскости, к ним относятся:

Вспомогательный задний угол α1 – угол между вспомогательной задней пов--тью и пл-тью, проходящей через вспомогательную реж кромку перпендикулярно к основной пл-ти. Вспомогательный передний угол γ1 также измеряют во вспомогательной секущей плоскости N1-N1.

Также, резец имеет углы в плане и угол наклона главной режущей кромки. Углы в плане измеряют в основной плоскости:

Гл угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспом. угол в плане φ1 – угол м/у проекцией вспомогательной реж кромки на основ пл-ть и направлением подачи.

Угол при вершине в плане ε – угол м/у проекциями гл и вспом режущих кромок на основную плоскость.

Как видно из рис. 3 между углами в плане существует зависимость: φ + φ1 + ε = 180°.

У гол

наклона главной режущей кромки

λ – угол, заключенный м/у гл реж. кромкой

и пл-тью, проведенной через вершину

резца параллельно основной плоскости.

Этот угол измеряется в плоскости,

проходящей через главную режущую кромку,

перпендикулярно к основной плоскости.

Угол наклона главной режущей кромки

считается положительным, когда вершина

резца является низшей точкой режущей

кромки (рис. 4, в);

равным нулю – при главной режущей

кромке, параллельной основной плоскости

(рис. 4, б)

и отрицательным – когда вершина резца

является наивысшей точки режущей кромки

(рис. 4, а).

гол

наклона главной режущей кромки

λ – угол, заключенный м/у гл реж. кромкой

и пл-тью, проведенной через вершину

резца параллельно основной плоскости.

Этот угол измеряется в плоскости,

проходящей через главную режущую кромку,

перпендикулярно к основной плоскости.

Угол наклона главной режущей кромки

считается положительным, когда вершина

резца является низшей точкой режущей

кромки (рис. 4, в);

равным нулю – при главной режущей

кромке, параллельной основной плоскости

(рис. 4, б)

и отрицательным – когда вершина резца

является наивысшей точки режущей кромки

(рис. 4, а).

У глы

резца при установке на станке. Выше

рассматривались углы резца как

геометрического тела, находящегося в

состоянии покоя, при расположении точек

его режущей кромки на уровне оси центров

станка, а оси резца – перпендикулярно

оси центров (рис. 6, а).

При подъеме и опускании точек режущей

кромки относительно линии центров

значения углов γ, α и δ будут изменяться.

глы

резца при установке на станке. Выше

рассматривались углы резца как

геометрического тела, находящегося в

состоянии покоя, при расположении точек

его режущей кромки на уровне оси центров

станка, а оси резца – перпендикулярно

оси центров (рис. 6, а).

При подъеме и опускании точек режущей

кромки относительно линии центров

значения углов γ, α и δ будут изменяться.

В случае установки режущей кромки резца выше линии центров станка изменяется положение плоскости резания (рис. 6, б), передний угол при этом увеличивается, а задний угол уменьшается. При установке ниже линии центров (рис. 6, в) указанные углы изменяются наоборот: передний угол уменьшается, а задний угол увеличивается.

Р ассмотрим

случай, когда вершина резца расположена

ниже оси центров на величину h (рис.6, в),

а углы l

и j

равны нулю. При расположении вершины

резца по центру заготовки передний и

главный задний углы соответственно

равны

ассмотрим

случай, когда вершина резца расположена

ниже оси центров на величину h (рис.6, в),

а углы l

и j

равны нулю. При расположении вершины

резца по центру заготовки передний и

главный задний углы соответственно

равны

и

и

.

Если вершину резца опустить ниже оси

заготовки на величину h, то статическая

система координат повернется на угол

μ и углы будут соответственно равны

.

Если вершину резца опустить ниже оси

заготовки на величину h, то статическая

система координат повернется на угол

μ и углы будут соответственно равны

и

и

.

Из рисунка видно, что угол

.

Из рисунка видно, что угол

уменьшился, а угол

уменьшился, а угол

увеличился на величину угла μ.

Соответственно углы

увеличился на величину угла μ.

Соответственно углы

и

и

будут равны:

будут равны:

Если

угол

будет отличен от нуля (j¹0),

угол

будет отличен от нуля (j¹0),

угол

можно найти как

можно найти как

Тогда

.

.

Если вершина резца будет расположена выше оси центров, знаки в формулах для определения углов и меняются на противоположные. На практике чаще всего устанавливают резец по оси центров.

Углы резца в кинематике. Рассмотренные углы резца представляют собой углы в статическом состоянии, т.е. когда резец не работает. В процессе резания статические углы изменяются. Изменение величин переднего и заднего углов вызывается сложным относительным движением инструмента и заготовки, в результате чего изменяется положение поверхности резания.

В случае продольного точения заготовка имеет вращательное движение, а резец получает поступательное движение вдоль оси заготовки. Следовательно, поверхность резания представляет собой винтовую поверхность (рис. 7).

Д ействительный

задний угол будет иметь величину: αk

= α – μ и tg

μ =

ействительный

задний угол будет иметь величину: αk

= α – μ и tg

μ =

,где μ – угол подъема винтовой линии,

α – угол заточки, S

– подача в мм/об,

D

– диаметр заготовки в мм.

,где μ – угол подъема винтовой линии,

α – угол заточки, S

– подача в мм/об,

D

– диаметр заготовки в мм.

С увеличением подачи и уменьшением диаметра заготовки угол μ увеличивается, а, следовательно, уменьшается действительный задний угол αк. Действительный передний угол γк соответственно увеличивается.

С учетом этого

Е сли

угол j

будет отличен от 90о

(j¹90°),

выражение для определения углов

сли

угол j

будет отличен от 90о

(j¹90°),

выражение для определения углов

и

и

будут равны:

будут равны:

При поперечном точении в результате сочетания вращательного движения заготовки и поперечного перемещения резца траекторией движения точек режущей кромки является архимедова спираль, касательная к которой будет действительной плоскостью резания.

Чем ближе режущая кромка к центру заготовки (рис. 8), тем круче спираль и тем больше будет отклоняться касательная А-А к спирали от плоскости резания В-В, касательной к окружности в статическом состоянии. Вследствие этого действительный задний угол будет непрерывно уменьшаться, а передний – увеличиваться.

По аналогии с предыдущим случаем имеем (рис.8):

Из полученных выражений следует, что главный задний угол надо выбирать таким, чтобы на любом диаметре угол αк был больше нуля.

Таким образом, углы α и γ (полученные после заточки) претерпевают изменения во время установки резца и при движении инструмента и заготовки. Эти изменения необходимо заранее учитывать при выборе значений углов инструмента для конкретных условий обработки.