- •Научные основы обработки материалов резание и их связи с естественными, математическими и общетехническими науками.

- •4. Тепловые явления при резании металлов (Теплофизика и тепломеханика)

- •Основные аспекты математического моделирования процесса резания

- •Обобшенные зависимости между статическими и кинематическими параметрами рабочей части инструмента.

- •Введение в напряженно-деформированное состояние при резании

- •Современные подходы к описанию механики процесса резания

- •Применение методов теории пластичности и разрушения к расчету характеристик механики процесса резания

- •Теплофизика процесса резания и ее связь с фундаментальными науками

- •Применение научных положений трибологии к описанию контактных явлений при резании

- •Применение научных положений трибологии к теории износа режущего инструмента.

- •Современные научные представления о закономерностях формировании поверхностного слоя детали в процессе обработки резанием.

- •Научные подходы к оптимизации режимов резания при лезвийной обработке.

- •Научные подходы к оптимизации режимов резания при шлифовании

- •Основные научные положения теории шлифования.

- •Применение системного подхода к описанию процесса шлифования.

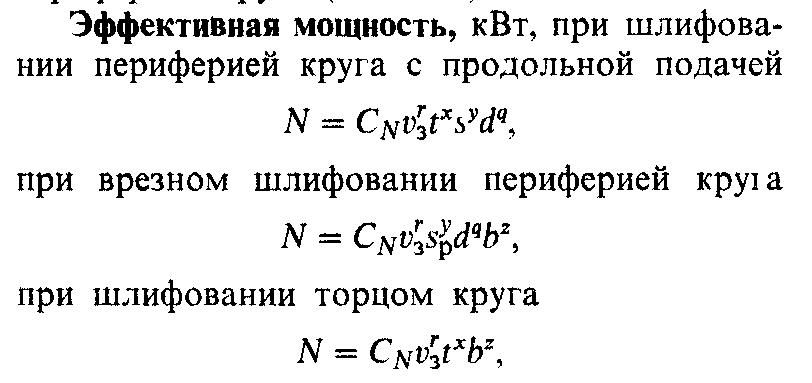

Научные подходы к оптимизации режимов резания при шлифовании

Назначение режимов шлифования сводится к выбору характеристик шлифовального круга, определению скорости, глубины и подачи шлифования по справочным данным. По выбранным параметрам режимов шлифования подсчитывают усилие или мощность шлифования для проверки возможности реализации процесса шлифования на заданном оборудовании с обеспечением требуемой точности обработки детали.

Задача определения оптимального режима шлифования выполняется в три этапа: 1) составление системы уравнений, описывающих технические ограничения, налагаемые на режим резания требованиями к детали, станку, инструменту и требованиями производства, 2) математическое описание целевой функции, т.е. функции, выражающей цель оптимизации, 3) совместное рассмотрение технических требований и целевой функции и определение на этой основе оптимальных режимов шлифования.

Режимы резания при шлифовании могут быть определении расчетным путем или назначены на основе практических рекомендаций. Расчет режимов шлифования целесообразно проводить для условий массового производства, когда незначительные отклонения от оптимальных требований обработки могут привести к существенным потерям. Расчет режимов целесообразно также проводить при разработке различных нормативов и рекомендаций, относящихся к изготовления шлифовальных кругов.

Абразивный инструмент представляет собой массу абразивных зерен, связанных между собой связующим веществом (связкой). Абразивный инструмент характеризуется следующими параметрами: формой и размерами, материалом и размерами зерен, связкой, твердостью и структурой. Абразивный инструмент изготовляется в соответствии со стандартами и техническими условиями.

Абразивные материалы могут быть природного происхождения (естественные) и искусственные. Природные абразивные материалы (корунд, наждак, кварцевый песок, гранат, кремень, алмаз и др.) имеют ограниченное применение из-за нестабильности их физико-механических характеристик. В машиностроении в основном используют искусственные абразивные материалы, такие как: электрокорунды, карбиды кремния и бора, синтетические алмазы и эльбор. Электрокорунд - искусственный корунд на основе оксида алюминия (Аl2О3), выпускается в виде нескольких разновидностей (маркируется двумя цифрами и буквой «А»)

Карбид кремния (карборунд) состоит из SiC и имеет две разновидности: - черный: 52С, 53С, 54С, 55С; - зеленый: 62С, 63С, 64С.

Синтетические алмазы выпускаются в виде: - шлифпорошков: АСО, АСР, АРВ, АРК, АРС; - микропорошков: АСМ, АСН. Эльбор (кубический нитрид бора): ЛО, ЛП, ЛКВ, ЛВМ, ЛПМ.

2) Зернистость абразивных материалов Зернистость характеризует размеры зерен в поперечнике. В зависимости от размера различают 4 группы зерен: - шлифзерна (номера от 16 до 200) размеры от 160 до 2000 мкм; - шлифпорошки (от 3 до 12) - размеры от 40 до 125 мкм; - микропорошки (от Ml 4 до М63) - размеры от14 до 63 мкм; - тонкие микропорошки (от М5 до M10) - от 3 до 10 мкм.

3) Связка абразивных инструментов Связка - вещество, применяемое для закрепления в абразивном инструменте и придания необходимой формы и размеров инструмента. Связка определяет прочность и твердость инструмента, оказывает влияние на геометрию рельефа рабочей поверхности инструмента, износ инструмента, производительность и качество обработки. Связки бывают: неорганические, органические и металлические.

Твердость характеризует прочность закрепления абразивных зерен в инструменте с помощью связки, поэтому она определяется количеством и свойствами связки, введенной в инструмент. Твердость абразивных инструментов разделяют на 18 номеров (с 0 по 17), условно разделенных на 8 групп: - весьма мягкая (ВМ1, ВМ2); - мягкая (М1, М2, МЗ); - среднемягкая (СМ1, СМ2,); - средняя (С1, С2); - среднетвердая (СТ1, СТ2, СТЗ); - твердая (Т1, Т2); - весьма твердая (ВТ1, ВТ2); - чрезвычайно твердая (ЧТ1, ЧТ2).

Структура абразивного инструмента характеризуется соотношением объемов абразивных зерен, связки, пор и наполнителя.

Применительно к круглому шлифованию сила, действующая на шлифовальный круг, раскладывается на три составляющие: Рz, Ру и Рx. Силы Рz, Ру и Рx по величине небольшие. При работе алмазными кругами они еще меньше, чем при работе абразивными (иногда в 3-4 раза).

Радиальная сила Рy обычно больше Рz в 1,5-3 раза, причем это соотношение тем больше, чем больше поперечная подача и Vз. Сила Pz увеличивается с ростом Vз, S, t и уменьшается с увеличением Vк. Т.к. Vк > Vз, то мощность, затрачиваемая на вращение шлифовального круга, значительно больше мощности, затрачиваемой на вращение заготовки, и поэтому Ns подсчитывают редко,

В еличина

Рz по дочитывается по эмпирической

формуле, Н

еличина

Рz по дочитывается по эмпирической

формуле, Н

,

,

При

шлифовании за скорость резания принимают

скорость круга:

.

.