- •Научные основы обработки материалов резание и их связи с естественными, математическими и общетехническими науками.

- •1. Стружкообразование

- •2.Образование нароста

- •3.Усадка стружки.

- •4. Тепловые явления при резании металлов

- •5. Износ инструмента

- •Основные аспекты математического моделирования процесса резания

- •Теоретические основы разработки модели с одной плоскостью сдвига.

- •Теоретические основы разработки модели процесса резания с развитой зоной пластической деформации веерообразной формы.

Теоретические основы разработки модели с одной плоскостью сдвига.

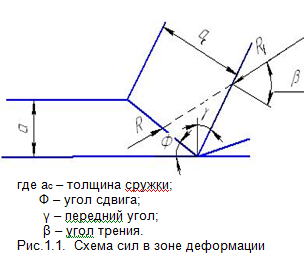

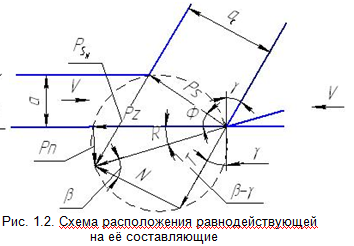

Разработка модели с одной плоскостью сдвига основана на использовании условия равновесия материала стружки, то есть результирующая сила, приложенная к стружке в плоскости сдвига равна по величине и противоположна, направлена силе, приложенной в месте контакта стружки с передней поверхностью резца.

При анализе модели с одной плоскостью сдвига сделаны следующие допущения:

Вершины резца абсолютно острые;

Трение между заготовкой и инструментом отсутствует, то есть пренебрегаем силами, действующими по задней поверхности инструмента;

Деформация металла двухмерна (плоская);

Напряжение в плоскости сдвига распределены равномерно.

Согласно сделанным допущениям схема сил, действующая в зоне резания, будет следующая:

(1.1)где

(1.1)где

- предел прочности обрабатываемого

материала на сдвиг; a - толщина среза;b -

ширина среза;

- предел прочности обрабатываемого

материала на сдвиг; a - толщина среза;b -

ширина среза;

- угол сдвига.

- угол сдвига.

(1.2)

(1.2)

(1.3)

(1.3)

Допускаем,

что к модели процесса резания с одной

плоскостью сдвига применим принцип

минимума затрат энергии.

(1.4)

(1.4)

(1.5)

(1.5)

Данному

условию соответствует только одно

единственное значение угла

Анализ

полученного соотношения показывает,

что угол сдвига будет уменьшаться

А с увеличением переднего угла угол сдвига будет увеличиваться.

Теоретические основы разработки модели процесса резания с развитой зоной пластической деформации веерообразной формы.

М одель

процесса резания с развитой зоной

пластической деформации может описывать

пластическую зону с веерообразной

(треугольной) формой и с параллельными

границами.

одель

процесса резания с развитой зоной

пластической деформации может описывать

пластическую зону с веерообразной

(треугольной) формой и с параллельными

границами.

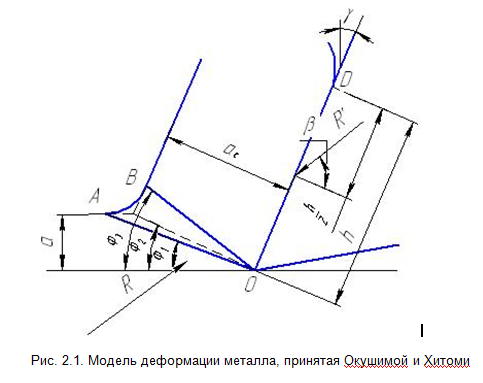

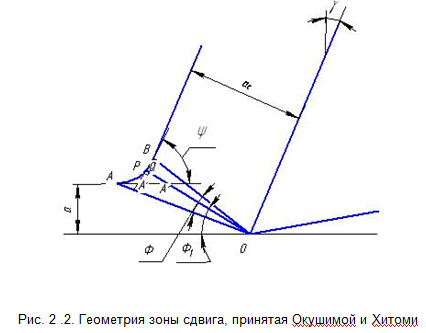

Рассмотрим модель с веерообразной формой пластической зоны предложенной, исследователями Окушимой и Хитоми. Форма зоны деформации иллюстрируется рис. 2.1.

Аналитическое исследование выполнено на основе изменения геометрии, граничных линий зоны пластической деформации.

Предполагалось, что материал идеально пластичен и касательные напряжения по линиям ОА, ОВ, ОD равны напряжениям течения материала при сдвиге.

Таким образом:

(2.1)

(2.1)

Исходя из условий равновесия,

(2.2)

(2.2)

(2.3)

(2.3)

(2.4)

(2.4)

где b – ширина среза; h – длина площадки контакта стружки с инструментом.

Из уравнений (2.1) и (2.4) были выражены были выражены углы Ф1, Ф2:

(2.5)

(2.5)

(2.6)

(2.6)

где

(2.7)

(2.7)

и

(2.8)

(2.8)

при

и

и

Размеры зоны деформации представлены углом Ф:

(2.9)

(2.9)

В последней экспериментальной работе были определены приблизительные значения h1 и h2 (h1≈2, h2≈1). Таким образом, значения B1 и B2 могут быть определены, если известны углы γ и β. Следовательно, может быть определена и толщина зоны деформации.

Деформация

сдвига была определена из геометрических

соображений, как показано на рис. 2. Таким

образом,

.

(2.10)

.

(2.10)

в

точке А, ψ=0, поэтому ГА=0,

в точке В

(2.11)

(2.11)

Эта модель предполагает увеличение деформации материала при прохождении через зону сдвига.

Теоретические основы разработки процесса резания с развитой зоной пластической деформации с параллельными границами.

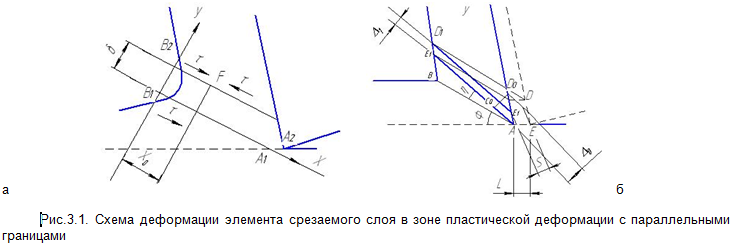

С целью упрощения математических выкладок при определении размеров пластической зоны с параллельными границами допускаем, что упрочнения материала проявляется только после пересечения границы А2B2 (рис.3.1.).

В основу расчетного метода положим равенство давления, действующего по нормали к границе переходной пластически деформированной зоны со стороны образующейся стружки, давлению, которое может передавать обрабатываемый материал, заключенный между границами этой зоны.

В соответствии с результатами, полученными исследователями Т.Н. Лопадзе, Н.В.Талантова и других исследователей, зону, определяющую формоизменение срезаемого слоя принимаем ограниченной плоскостями параллельными условной плоскости сдвига.

В процессе резания обрабатываемый материал, находящийся вне зоны пластической деформации, движется по отношению к режущему инструменту со скоростью υ. Для принятой жесткопластической схемы деформации, в системе координат ХОY эта часть материала может рассматриваться как абсолютно жесткое тело, пластически деформирующее переходную зону стружкообразования со скоростями υx и υy.

Для определения значений υx и υy рассмотрим переход произвольного элемента срезаемого слоя ACDE в элемент стружки AC1D1E1 как результат одновременного сжатия сдвига и поворота в плоскости XOY (рис. 3.1, б). Поскольку величина поворота элемента срезаемого слоя не оказывает влияния на его формоизменение, то анализ деформации этого элемента проводим в предварительно повернутом положении AC0D0E0.

За время перемещения резца из точки Е в точку А элемент срезаемого слоя толщиной Δ0 сжимается до толщины Δ1 и сдвигается на величину S. Следовательно, имеет место следующее соотношение:

,

(3.1), где υсж,

υсд

– скорости сжатия и сдвига рассматриваемого

элемента при переходе его из AC0D0E0

в элемент стружки AC1D1E1.

,

(3.1), где υсж,

υсд

– скорости сжатия и сдвига рассматриваемого

элемента при переходе его из AC0D0E0

в элемент стружки AC1D1E1.

Проекция

вектора скорости на ось Х

и вектора скорости сжатия на ось Y

соответственно равны значениям υx

и

υy:

Здесь

учтено, что

(3.2)

(3.2)

В

процессе сжатия на границе А2В2

пластически

деформируемого элемента срезаемого

слоя вектор скорости перемещения любой

материальной точки вдоль оси Х

совпадает

с направлением вектора скорости сдвига и по величине может быть либо больше,

либо меньше его. Точка F,

в которой скорость перемещения

деформируемого материала по отношению

к скорости сдвига равна нулю, является

нейтральной. По обе стороны от точки F

касательные напряжения имеют

противоположное направление: на участке

B2F

вдоль

оси

X,

а на участке

FA2

противоположно

оси X.

и по величине может быть либо больше,

либо меньше его. Точка F,

в которой скорость перемещения

деформируемого материала по отношению

к скорости сдвига равна нулю, является

нейтральной. По обе стороны от точки F

касательные напряжения имеют

противоположное направление: на участке

B2F

вдоль

оси

X,

а на участке

FA2

противоположно

оси X.

На границе с недеформированным срезаемым слоем вектор скорости перемещения любой материальной точки направлен противоположно вектору сдвига . Поэтому независимо от соотношения скорости перемещения материала вдоль оси X деформируемого под действием сжатия, и скорости сдвига касательные напряжения не меняют знака по всей границе A1B1 и направлены вдоль оси X.

Дифференциальные уравнения равновесия для плоско-деформированного состояния, условие пластичности и дифференциальные уравнения скоростей перемещений имеют вид:

(3.3),

(3.3),

где

–

составляющая тензора напряжений;

-

предел прочности обрабатываемого

материала на сдвиг;

–

составляющая тензора напряжений;

-

предел прочности обрабатываемого

материала на сдвиг; ,

,

-

составляющие скорости перемещения

материальных точек деформируемого

элемента.

-

составляющие скорости перемещения

материальных точек деформируемого

элемента.

Если принять, что в направлении оси X касательные напряжения могут изменять только знак, оставаясь постоянными по абсолютной величине, то из системы уравнений (3.3) следует:

(3.4)

(3.4)

Примем,

что вдоль плоскости A1B1

а

по границе со стружкой A2B2

а

по границе со стружкой A2B2

где А – параметр, характеризующий изменение напряжения в материале в результате потери его сплошности.

(3.5)

(3.5)

где

- вязкость разрушения при плоском

деформированном состоянии;

- вязкость разрушения при плоском

деформированном состоянии;

- толщина среза, м;

- толщина среза, м;

- скорость резания, м/с;

- предел прочности обрабатываемого

материала на срез, МПа;

- скорость резания, м/с;

- предел прочности обрабатываемого

материала на срез, МПа;

– плотность обрабатываемого материала,

МПа с2/м2.

– плотность обрабатываемого материала,

МПа с2/м2.

Т.о., допускаем наличие несплошности в деформируемой зоне по границе со стружкой.

Используя

граничные условия y

= 0,

и

и

для определения постоянных C1

и C2

в уравнении (3.4) и решая систему уравнений

(3.3) получим:

для определения постоянных C1

и C2

в уравнении (3.4) и решая систему уравнений

(3.3) получим:

(3.6)

(3.6)

Подставим

значение

,

,

в уравнение пластичности:

в уравнение пластичности:

Это тождество удовлетворяется, если

(3.8)

(3.8)

Знак минус перед коэффициентом A и индекс 3 при постоянной интегрирования относятся к участку B2F, а знак плюс и индекс 4 – к участку FA2.

С учетом соотношений (3.8) уравнения (3.6) преобразуется к виду:

(3,9)

(3,9)

Постоянные

интегрирования C3

и

C4

определим

из граничных условий. На свободной

поверхности стружки напряжения

равны нулю. Удовлетворив краевое условие

при

найдем

найдем

В силу неразрывности напряжений

в точке P

имеем:

В силу неразрывности напряжений

в точке P

имеем:

, (3.10)

, (3.10)

где

– абсцисса нейтральной точки F.

– абсцисса нейтральной точки F.

Положение

нейтральной точки F

определим

из условия равновесия скорости сдвига

и скорости перемещения точек деформируемого

элемента вдоль оси X

под действием сжатия. Выражения для

скоростей перемещений, удовлетворяющие

уравнениям (3.3) имеют вид:

и скорости перемещения точек деформируемого

элемента вдоль оси X

под действием сжатия. Выражения для

скоростей перемещений, удовлетворяющие

уравнениям (3.3) имеют вид:

(3.11)

(3.11)

Для

определения постоянной С5

воспользуемся

условием равенства потока материала

деформируемого элемента, проходящего

через сечение

количеству

выдавливаемого материала на длине

количеству

выдавливаемого материала на длине

при его сжатии со скоростью

при его сжатии со скоростью

,

(3.12), где

- толщина среза.

,

(3.12), где

- толщина среза.

Решая уравнение (3.12) получим:

.

(3.13)

.

(3.13)

Приравнивая

скорость перемещения материальных

частиц на поверхности A2B2

( к скорости сдвига

определим:

к скорости сдвига

определим:

Подставляя

соотношение (3.11), (3.13) и (3.14)в уравнение

(3.9)и интегрируя по X

в

интервале от 0 до

,

запишем полученный результат относительно

толщины пластически деформированного

слоя:

по X

в

интервале от 0 до

,

запишем полученный результат относительно

толщины пластически деформированного

слоя:

где P – давление, действующее на деформированный слой по нормали к плоскости сдвига.

Для определения нормального давления, действующего на пластически деформированную зону, воспользуемся формулой для определения гидростатического давления [1]. С учетом гидростатического давления, действующего по границе деформированной зоны, выражение (3.15) примет вид:

где

В частности, для элементной стружки A = 0 и формула (3.16) упрощается:

(3.17)

(3.17)

Для

сливной стружки А

=1 и

следовательно,

,

т.е. получаем модель с одной плоскостью

сдвига.

,

т.е. получаем модель с одной плоскостью

сдвига.

Ввиду

того, что зависимость

близка к линейной величину

близка к линейной величину

можно определить приближенно:

можно определить приближенно:

(3.18)

(3.18)