- •1.Диаграмма состояния железо-углерод.

- •2.Элементы теории дислокации.

- •1.Фазовые и структурные превращения, происходящие при нагреве и охлождении доэвтектоидных сталей.

- •2.Кристаллическое строение металлов. Основы теории Бора.

- •1.Фазовые и структурные превращения, происходящие при нагреве и охлождении заэвтекдоидной стали.

- •2.Дефекты кристаллической решетки. Их влияние на сопротивляемоть разрушению.

- •Точечные дефекты

- •1.Определение химического состава фаз,находящихся в равновесии по диаграмме состояния железо-углерод.

- •2.Определение коэффициента интенсивности напряжений.

- •1.Стали. Их классификация по содержанию углерода ,назначению и степени раскисления.

- •2.Основные механизмы упрочнения кристаллических материалов.

- •1.Маркировка конструкционных и инструментальных сталей.

- •2 .Теоретическая и реальная прочность кристаллических материалов.

- •1.Отжиг, нормализация и закалка сталей.

- •2.Кинетическя диаграмма усталостного разрушения (кдур).

- •1.Диаграмма изотермического превращения аустенита. Критическая скорость закалки.

- •2.Влияние легирования на механические характеристики кристаллических материалов.

- •1.Мартенсит закалки. Определение, кристаллическая решетка, свойства.

- •2.Реальная и условная уругая и пластическая деформации.

- •1.Закалочные структуры перлитного типа.

- •2.Линейная механика разрушений. Основные положения.

- •1.Определение и виды, и назначения отпуска сталей.

- •2.Особенности развития поверхностных усталостных трещин.

- •2.Механизм пластической деформации кристаллических материалов.

- •2.Критерий нелинейной механики разрушений.(тетрадь)

- •1.Фазовые структурные составляющие. Их определения и свойства.

- •2.Влияние водорода на сопротивляемость разрушению кристаллических материалов.

- •1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539o с 5o с.

- •1.Влияние скорости охлаждения на образование структуры после закалки.

- •2.Ограничения применимости линейной механики разрушений.

- •1.Типы кристаллических решеток металлических материалов.

- •2.Элементы теории дислокации.

- •1.Механические характеристики металлов.

- •2.Основные механизмы упрочнения кристаллических металлов.

2.Основные механизмы упрочнения кристаллических материалов.

Механизмы упрочнения

В первой половине XX века высокопрочного состояния в сталях добивались увеличением содержания углерода, мало обращая внимания на их пластичность и вязкость, характер излома и сва- риваемость.

Известно, что углерод образует с железом твердые растворы внедрения и является эффективным упрочнителем. Однако его растворимость в феррите невелика, что приводит к снижению упрочняющего эффекта. Высокая прочность мартенсита закалки сопровождается снижением пластичности и вязкости, что обусловливает необходимость проведения отпуска. При отпуске образуются карбиды, мартенсит обедняется углеродом и снижается действие твердорастворного механизма упрочнения.

Образующиеся довольно крупные частицы цементитного типа в ферритной матрице более тверды и хрупки, чем матрица. По- этому при нагружении на поверхности раздела создается объемно- напряженное состояние, которое может приводить к образованию микротрещин.

Согласно современным представлениям, деформация определяется движением дислокаций. Следовательно, повышение сопротивления деформации и соответственно высокопрочное состояние могут быть достигнуты созданием цепи препятствий движению дислокаций.

К основным механизмам упрочнения сталей относятся: измельчение зерна, образование твердых растворов, выделение частиц второй фазы, превращения при термообработке и увеличение плотности дислокаций. Экспериментальные исследования показали, что для большинства сталей действует принцип линейной аддитивности отдельных механизмов упрочнения, т. е. вклады отдельных механизмов в общее упрочнение суммируются:

стт = сг0 + До,. р, + Дод + Дад. у. + Да3,

где а0 - сопротивление кристаллической решетки движению дислокаций (напряжение трения решетки, или напряжение Пайерлса - Набарро); Дстт р - упрочнение твердого раствора растворенными легирующими элементами, или твердорастворное упрочнение; Дстд - упрочнение за счет сопротивления перемещению дислокаций, или дислокационное упрочнение; Дстд у - упрочнение дисперсными частицами второй фазы, образовавшимися при распаде пересыщенного твердого раствора, или дисперсионное упрочнение; Да3 - упрочнение границами зерен и субзерен, или зернограничное упрочнение. В случае феррито-перлитных сталей добавляется упрочнение за счет присутствия перлита в структуре.

Билет №6.

1.Маркировка конструкционных и инструментальных сталей.

2. МАРКИРОВКА СТАЛЕЙ ПО РОССИЙСКИМ СТАНДАРТАМ

2.1. Маркировка конструкционных сталей

Конструкционные углеродистые стали. Углеродистые конструкционные стали по применению относят к сталям общего назначения. Их выпускают обыкновенного качества и качественные, маркировка которых различается. Углеродистые конструкционные стали обыкновенного качества маркируют сочетанием букв «Ст» и цифрой (от О до 6): СтО, Ст1, Ст2,...,Ст6. Степень раскисления указывают путем добавления спокойных сталях букв «сп», в полуспокойных - «ПС», в кипящих «кп». Например, СтЗсп, Ст4пс, Ст1кп. Спокойными и полуспокойпроизводят Ст1-Ст6, кипящими Ст1-Ст4. Сталь СтО по степени раскисления не разделяют. Цифра в марке стали обозначает условный номер. С повышением условного номера марки стали возрастает содержание углерода (от 0,06% до 0,49%), концентрация марганца (от 0,25% до 0,8%), соответственно растет предел прочности (Ов), предел текучести (ао.2) и снижается пластичность (5,ф). Производят также стали с повышенным содержанием марганца (до 1,1%), например, СтЗГпс.

Для сталей обыкновенного качества марки, химический состав и степень раскисления при выплавке регламентирует ГОСТ 380-94, механические свойства - ГОСТ 535-88. Углеродистые качественные стали производят с гарантированным химическим составом и механическими свойствами (ГОСТ 1050-88). Маркируют их двузначными числами; 08, 10, 15, 20,...,85, 5 обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 10 содержит -0,1 %С, сталь 45 - в среднем 0,45%С. Как правило, эти стали содержат не более 0,8-0,85%С.

Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексом «ПС» или «кп» соответственно. Кипящими производят стали 08кп,10кп, 15кп, 20кп, полуспокойными - 08пс, Юпс, 15пс, 20пс. В отличие от спокойных, кипящие стали практически не содержат кремния (не более 0,03%), в полуспокойных его количество ограничено 0,05-0,17%.

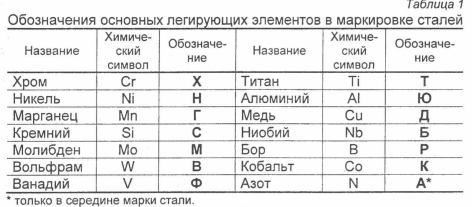

Конструкционные легированные стали. Легированные стали производят и поставляют качественными и высококачественными. По применению легированные стали могут быть как общего, так и специального назначения. Эта группа сталей наиболее многочисленна, их маркировка регламентируется в соответствии с ГОСТ 4543-88. Для маркировки легированных сталей принята буквенноцифровая система, по которой можно определить их химический состав. Число в начале марки показывает содержание углерода в сотых долях процента. Буквенные обозначения соответствуют тому или иному легирующему элементу (табл. 1), а число, стоящее после буквы, указывает на примерное содержание легирующего элемента в процентах. Если число после буквы отсутствует, то концентрация данного легирующего элемента меньше или около 1-1,5%.

Например, сталь 20ХНЗ в среднем содержит 0,2%С, до 1,5%Сг, 3%М|, сталь 08Х18Т - содержит 0,08%С, 18%Сг и менее 1,5%Т|. Следует помнить, что такие элементы как марганец и кремний могут быть в стали как полезными примесями, так и легирующими элементами. Если содержание Мп не превышает 0,8%, а 31 - 0,37%, то они являются примесями и в марке стали не указываются. Для обозначения высококачественных сталей, содержащих пониженное количество вредных примесей по сравнению с качественными, используется буква «А», помещенная в конце марки стали, например, 12Х2Н4А.

2.2. Маркировка инструментальных сталей

Инструментальные углеродистые стали. Углеродистые инструментальные стали (ГОСТ 1435-90) производят качественными У7, У8, У9,...,У13 и высококачественными У7А, УЗА, У9А,...,У13А. Буква «У» в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых процента. Например, сталь УЗ содержит 0,8%С, а сталь У12 -1,2%С. Инструментальные стали, как правило, высокоуглеродистые (углерода >0,7%). Инструментальные легированные стали. Маркировка инструментальных легированных сталей, как и конструкционных, состоит из сочетания цифр и букв, показывающих химический состав стали. Первая цифра показывает среднее содержание углерода в десятых долях процента, если его содержание менее 1%. Если содержание углерода больше или равно 1%, то цифра отсутствует. Буквы обозначают легирующие элементы (см. табл.1), а следующие за ними цифры - содержание соответствующего легирующего элемента в целых процентах. Например, сталь 9ХС содержит 0,9%С, до 1,5%Сг и до 1,5%3|, в стали ХВГ содержится 1-1,5%С, по 1-1,5% хрома, вольфрама и марганца.

Марка быстрорежущих сталей начинается с буквы «Р», под которой подразумевают наличие в среднем 0,8%углерода, 4,2% хрома и 1-2% ванадия. Следующее за буквой число указывает среднее содержание главного легирующего элемента быстрорежущей стали - вольфрама (в процентах). Среднее содержание молибдена (в процентах) в стали обозначается цифрой после буквы «М», кобальта - цифрой за буквой «К», ванадия - цифрой после буквы «Ф» и т.д. Например Р18, Р6М5, Р9М4К8. Так, в последней стали помимо С, Сг и V содержится 9% \Л/, 4%Мо, 8%Со.