- •1.Диаграмма состояния железо-углерод.

- •2.Элементы теории дислокации.

- •1.Фазовые и структурные превращения, происходящие при нагреве и охлождении доэвтектоидных сталей.

- •2.Кристаллическое строение металлов. Основы теории Бора.

- •1.Фазовые и структурные превращения, происходящие при нагреве и охлождении заэвтекдоидной стали.

- •2.Дефекты кристаллической решетки. Их влияние на сопротивляемоть разрушению.

- •Точечные дефекты

- •1.Определение химического состава фаз,находящихся в равновесии по диаграмме состояния железо-углерод.

- •2.Определение коэффициента интенсивности напряжений.

- •1.Стали. Их классификация по содержанию углерода ,назначению и степени раскисления.

- •2.Основные механизмы упрочнения кристаллических материалов.

- •1.Маркировка конструкционных и инструментальных сталей.

- •2 .Теоретическая и реальная прочность кристаллических материалов.

- •1.Отжиг, нормализация и закалка сталей.

- •2.Кинетическя диаграмма усталостного разрушения (кдур).

- •1.Диаграмма изотермического превращения аустенита. Критическая скорость закалки.

- •2.Влияние легирования на механические характеристики кристаллических материалов.

- •1.Мартенсит закалки. Определение, кристаллическая решетка, свойства.

- •2.Реальная и условная уругая и пластическая деформации.

- •1.Закалочные структуры перлитного типа.

- •2.Линейная механика разрушений. Основные положения.

- •1.Определение и виды, и назначения отпуска сталей.

- •2.Особенности развития поверхностных усталостных трещин.

- •2.Механизм пластической деформации кристаллических материалов.

- •2.Критерий нелинейной механики разрушений.(тетрадь)

- •1.Фазовые структурные составляющие. Их определения и свойства.

- •2.Влияние водорода на сопротивляемость разрушению кристаллических материалов.

- •1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539o с 5o с.

- •1.Влияние скорости охлаждения на образование структуры после закалки.

- •2.Ограничения применимости линейной механики разрушений.

- •1.Типы кристаллических решеток металлических материалов.

- •2.Элементы теории дислокации.

- •1.Механические характеристики металлов.

- •2.Основные механизмы упрочнения кристаллических металлов.

2.Элементы теории дислокации.

ДИСЛОКАЦИЯ в кристаллах (от ср--век. лат. dislocatio - смещение, перемещение) - дефекты кристаллич. решётки, искажающие правильное расположение атомных (кристаллографич.) плоскостей (см. Кристаллическая решётка). Д. отличаются от др. дефектов в кристаллах тем, что значит. нарушение регулярного чередования атомов сосредоточено в малой окрестности нек-рой линии, пронизывающей кристалл.

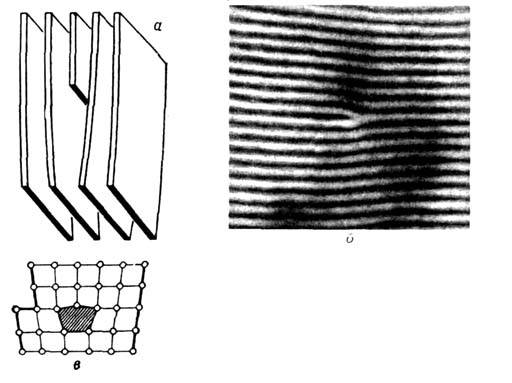

Типы дислокаций. Простейшими видами Д. являются краевая и винтовая Д. В идеальном кристалле соседние атомные плоскости параллельны на всём своём протяжении; если одна из атомных плоскостей обрывается внутри кристалла (рис. 1, а), возникает краевая Д., край "лишней" полуплоскости является её осью.

Рис. 1. Краевая дислокация: а - обрыв атомной плоскости; б - электронно-микроскопическое изображение дислокации в кристалле; в - схема расположения атомов в ядре Д.

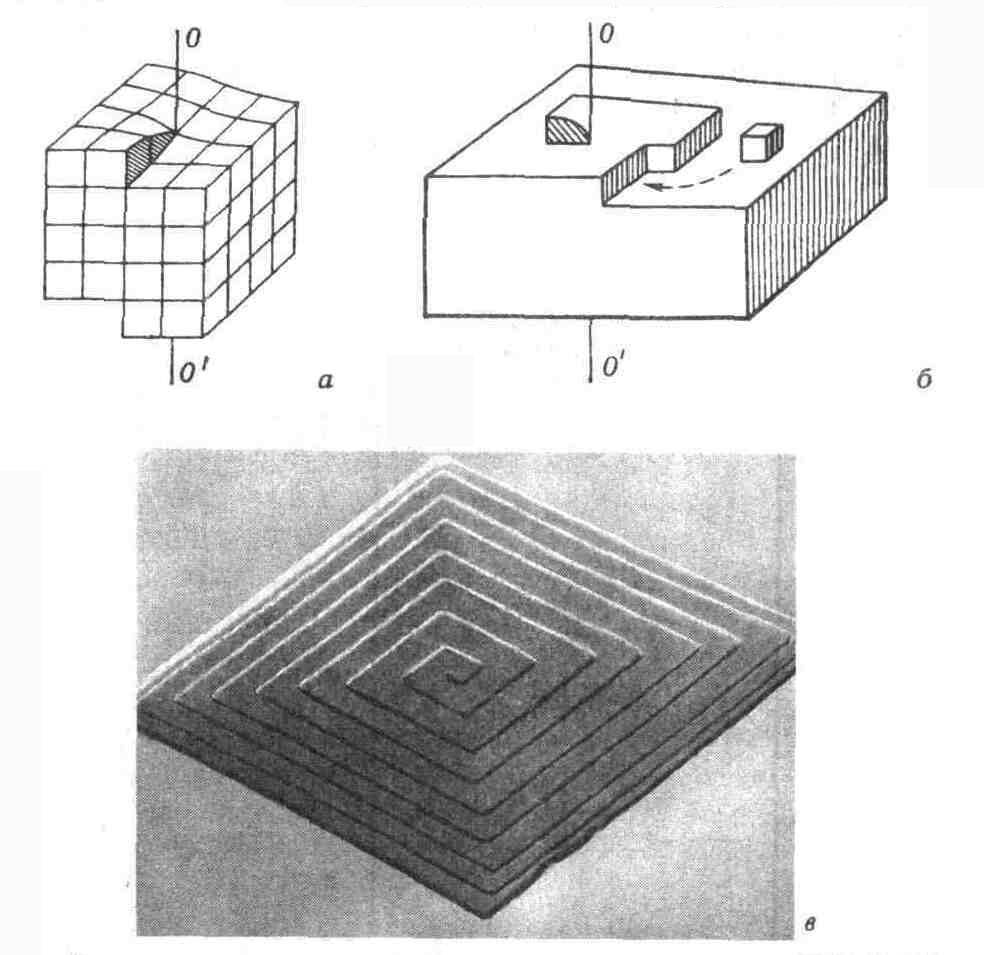

Винтовую Д. можно представить себе как результат сдвига на период решётки одной части кристалла относительно другой вдоль нек-рой полуплоскости параллельно её краю, играющему роль оси Д. (рис. 2, а). T. о., порождающий винтовую Д. сдвиг параллелен её оси. В случае винтовой Д. ни одна из атомных плоскостей не оканчивается внутри кристалла, но сами плоскости, являясь только приблизительно параллельными, смыкаются в одну винтовую поверхность. Если ось винтовой Д. выходит на внеш. поверхность кристалла, то на последней образуется характерная ступенька высотой в толщину одного атомного слоя. При кристаллизации атомы легко присоединяются к ступеньке на поверхности растущего кристалла (рис. 2, б), смещают край ступеньки, вызывая её закручивание вокруг оси Д. Ступенька последовательно поднимается с одного "кристаллич. этажа" на другой, что приводит к спиральному росту кристалла (рис. 2, в).

Рис. 2. Винтовая дислокация, а - схема расположения атомов (кубик) в кристалле с дисклокацией; б - поверхность кристалла с выходом винтовой дислокации; в - спираль роста в кристалле парафина, возникшая на выходе винтовой дислокации.

Билет №20.

1.Механические характеристики металлов.

Механические свойства металлов

К основными механическим свойствам металлов относятся: твёрдость, прочность, пластичность, вязкость.

Твердость является одной из важнейших характеристик. Твёрдость - это свойство металла оказывать сопротивление пластической деформации при проникновении в него другого более твердого тела (индентора) на поверхностные слои материала. Измерение твёрдости имеет широкое применение для контроля качества изделий. В зависимости от методов испытания различают значение твердости по Бринеллю, Виккерсу, Роквеллу. Твердость по Бринеллю обозначают символом HB (твердостью менее 450 единиц) и HBW (твердостью более 450 единиц). Твердость по Виккерсу обозначают буквами HV. Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости A, B или C.

Под деформацией металла понимают изменение формы и размеров тела под действием внешних воздействий или внутренних сил. Деформация в твердых телах может быть упругой и пластической. Упругой называется деформация, полностью исчезающая после прекращения действующих на неё нагрузок, и пластической если она после снятия нагрузок не исчезает.

Прочность - способность металла сопротивляться деформациям и разрушению. Под разрушением понимают процесс развития в металле трещин, приводящий к разделению его на части. Прочность определяют в результате статического испытания на растяжение.

Пластичность – способность металла к пластической деформации (т.е. получению остаточных изменений формы и размеров без нарушения сплошности). Пластичность используют при обработке металлов давлением.

Вязкость – это способность металла поглощать механическую энергию внешних сил за счёт пластической деформации.

Усталость - разрушение металлов под действием повторных или знакопеременных нагрузок (например, у пружин автоматики).

При трении сопряжённых поверхностей происходит изменение размеров тела (износ) вследствие отделения с поверхности трения металла. Свойство металла оказывать сопротивление износу называется износостойкостью.

К технологическим свойстам металлов относится обрабатываемость резанием – это свойство металла обрабатываться режущим инструментом. Критериями обрабатываемости служат: скорость резания, допускаемая режущим инструментом; мощность, расходуемая на резание; шероховатость обработанной поверхности.

К основным физическим свойствам металлов относятся: плотность, коэффициент теплопроводности, коэффициенты теплового расширения, электрическая проводимость и др.