- •1Требования, предъявляемые к деталям и узлам механизмов. Стадии конструирования.

- •2 Основные критерии работоспособности деталей машин.

- •3 Виды передаточных механизмов. Обозначение на кинематических схемах.

- •4 Основные кинематические и силовые отношения.

- •5. Энергетический и кинематический расчеты привода. Порядок расчета.

- •6. Ременные передачи. Классификация, достоинства, недостатки, материалы ремней.

- •7. Ременные передачи. Основные хар-ки, критерии работоспособности. Расчет клиноременной передачи.

- •8. Цепные передачи. Классификация, достоинства, виды цепей. Критерии работоспособности. Расчет цепной передачи.

- •9 Зубчатые передачи: Общие сведения, классификация. Цилиндрические, прямозубые, и косозубые: геометрические параметры.

- •10. Конические зубчатые передачи.

- •11.Кинематические и силовые характеристики зубчатых цилиндрических передач. Виды разрушений.

- •12. Основные критерии работоспособности зубчатых передач. Определение допускаемых напряжений при расчете зубьев. Расчет открытой цилиндрической передачи.

- •14. Валы и оси: общие сведения, классификация, конструктивные элементы. Материалы. Проверочные расчеты валов и осей.

- •15. Основные критерии работоспособности валов и осей. Проектные расчеты валов и осей.

- •18. Порядок подбора подшиников качения.

- •18. Червячные передачи.

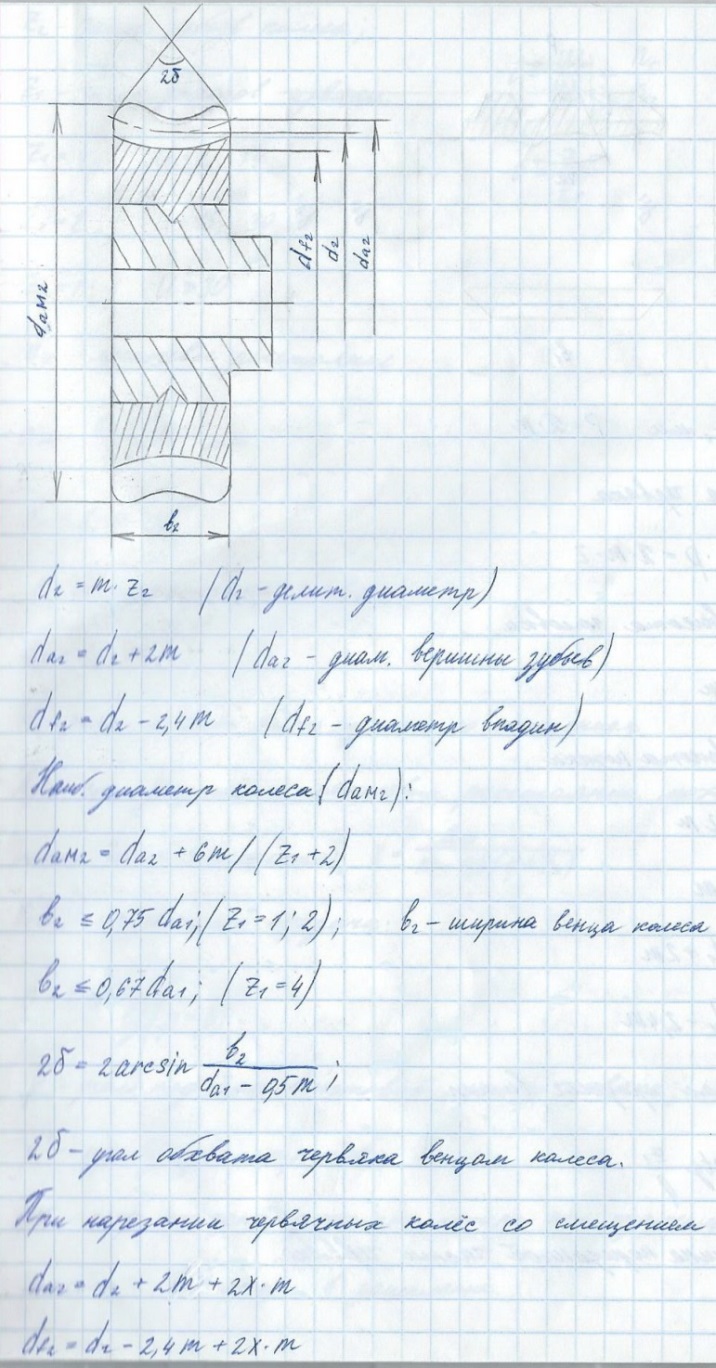

- •20. Основные параметры червячного колеса.

- •21 Соединительные муфты: классификация, конструкции, подбор муфты

- •22 Шпоночные соединения. Достоинства, недостатки. Виды и расчёт соединений.

- •23 Шлицевые соединения. Достоинства, недостатки, классификация и область применения. Расчёт .

- •24 Резьбовые соединения. Достоинства, недостатки. Виды и расчёт соединений

18. Порядок подбора подшиников качения.

18. Червячные передачи.

Червячные передачи применяют для передачи вращательного движения между валами, у которых угол скрещивания осей обычно составляет 0 = 90°. В большинстве случаев ведущим является червяк, т. е. короткий винт с трапецеидальной или близкой к ней резьбой. Для облегания тела червяка венец червячного колеса имеет зубья дугообразной формы, что увеличивает длину контактных линий в зоне зацепления.

Червячная передача — это зубчато-винтовая передача, движение в которой осуществляется по принципу винтовой пары.

Достоинства:

Плавность работы

Бесшумность

Большое передаточное отношение в одной паре, благодаря чему червячные редукторы с большим передаточным числом значительно более компактны и менее массивны, чем эквивалентные зубчатые

Самоторможение

Повышенная кинематическая точность

Недостатки:

Сравнительно низкий КПД (целесообразно применять при мощностях менее 100 кВт)

Большие потери на трение (тепловыделение)

Повышенный износ и склонность к заеданию

Повышенные требования к точности сборки, необходимость регулировки

Необходимость специальных мер по интенсификации теплоотвода.

Классификация:

Червяки различают по следующим признакам:

по форме поверхности, на которой образуется резьба

цилиндрические

глобоидные

по направлению линии витка

правые

левые

по числу заходов резьбы

однозаходные

многозаходные

по форме винтовой поверхности резьбы

с архимедовым профилем

с конволютным профилем

с эвольвентным профилем

по расположению червяка отн-но колеса:

с нижним червяком

с боковым

с верхним.

20. Основные параметры червячного колеса.

21 Соединительные муфты: классификация, конструкции, подбор муфты

Муфты-это устройства ,которые служат для соединения соосных деталей. В ДМ и ОК рассматриваются муфты, соединяющие концы валов и передающие вращающий момент от одного вала к другому без изменения величины и направления.

Классификация муфт

Подбор муфт

Муфты выбирают по назначению и по передаваемой заданной мощности.

При выборе типа муфты учитывают условия ее работы.

Муфту для передачи заданной мощности выбирают по расчётному крутящему моменту Тр ,который определяют по формуле

Тр=Кр Т ,

Где Кр – коэффициент режима работы

Т – вращающий момент на валу ,

![]() ,

,

P – передаваемая мощность, кВт ; ω – угловая скорость вала, рад/с.

22 Шпоночные соединения. Достоинства, недостатки. Виды и расчёт соединений.

Шпоночные соединения предназначены для для передачи вращающего момента с вала ступицу и наоборот.

Достоинства:

-Простота конструкции

-Низкая стоимость

-Лёгкость монтажа и демонтажа

Недостатки:

-Шпоночный паз ослабляет вал и ступицу детали . А так же создаёт концентрацию соединений.

Виды шпоночных соединений

Ненапряжённые

-С помощью призматических шпонок

-С помощью сегментных шпонок

Напряжённые

-С помощью клиновых шпонок

-С помощью тангенциальных шпонок

Расчёт соединений

Призматические шпонки рассчитываются на смятие. На изгиб и срез шпонки не рассчитываются, т.к. размеры шпонок и пазов по ГОСТу подобраны таким образом, что если прочность при расчёте на смятие обеспечивается, то обеспечивается прочность на другие деформации.

![]()

Где Т – вращающий момент ,передаваемый шпонкой, Н ·мм;

d – диаметр вала, мм ;

h – высота шпонки, мм ;

t1 – глубина паза в валу, мм;

lр – рабочая длина шпонки, мм.

Для широко применяемых шпонок со скруглёнными торцами условие прочности имеет вид

![]()

Сегментные шпонки проверяют на смятие

И на срез

![]()