- •Билет 1

- •Введение в технологию полимеров (классификация полимеров, свойства; температурный режим и переработка полимеров).

- •Технология производства плёнок (производство плёнок экструзией с раздувом)

- •Билет 2

- •Параметры, влияющие на переработку полимеров.

- •Условия экструзии при производстве плёнок

- •Билет 3

- •3.1 .Приготовление и подготовка сырья (общая информация; виды способов переработки полимеров).

- •3.2.Оборудование, входящее в состав экструзионных линий, технологический процесс.

- •Билет 4

- •4.1. Измельчение, смешение, гранулирование, хранение и трансп-ка полимеров.

- •4.2. Каландрование. Общие сведения. Полим. Материалы, обрабатываемые каландрованием.

- •Билет 5

- •5.1. Устройство линии каландрования и технология производственных процессов. Дополнительная обработка листов плёнок.

- •5.2. Нанесение покрытия на подложку (общие сведения, подложка и их предварительная обработка, составы для покрытий).

- •Билет 6

- •6.1. Способы нанесения покрытий и используемое для этого оборудование,

- •6.2. Экструзия (материалы, перерабатываемые экструзией, конструкция экструдера).

- •Билет 7

- •7.1. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере

- •7.2. Модификация поверхности плёнок и свойства её поверхности

- •Билет 8

- •8.1. .Поверхностная обработка подложек с нанесённым на них покрытием.

- •Экструзионно-раздувное формование (формующие головки для изготовления заготовок, узел раздува, раздувные формы).

- •Билет 9

- •9.1. Раздувные машины, используемые для изготовления изделий.

- •9.2. Литье под давлением (инжекционно-раздувное формование, литье вспененных термопластов).

- •Билет 10

- •10.1. Экструзионно-раздувное формование с вытяжкой.

- •10.2. Инжекционно-газовое и многокомпонентное литье под давлением.

- •Билет 11

- •Прессование (общие сведения, определения, поставка, типизация и приготовление сырья).

- •11.2. Вспенивание (получение пенопластов, технологии вспенивания).

- •1) 1.Технология изготовления реакционных пенопластов.

- •2.Технология изготовления термопластичных пенопластов.

- •Билет 12

- •Прессование (подготовка полимерного сырья к прессованию, прессование реактопластов, литьевое прессование, снятие облоя).

- •12.2. Вспенивание (пенопласты с равномерным распределением плотности, интегральные пенопласты).

- •Билет 13

- •13.1. Прессование слоистых изделий и термопластов.

- •13.2. Переработка армированных полимеров (исходные материалы, отверждение термореактивных полимеров).

- •Билет 14

- •14.1. Переработка армированных термореактивных полимеров.

- •14.2 Литье термореактивных полимеров (технология литья).

- •Билет 15

- •15.1 Многослойное литье термореактивных полимеров, виды литьевых форм.

- •15.2 Ротационное формование (формовочные массы, технологические установки для ротационного формования).

- •Билет 16

- •16.1. Ротационные формы при ротационном формовании. Изготовление изделий и дефекты возникающие в процессе переработки.

- •Билет 17

- •17.1 Переработка каучуков. Используемые материалы. Подготовка смесей к каландрованию

- •17.2. Экструзия, прессование и литье под давлением при переработке каучуков.

- •Билет 18

- •Процесс формования при термоформовании, подготовка полуфабриката, нагрев заготовки.

- •18.2. Сварка полимеров. Общие понятия.

- •Билет 19

- •19.1. Классификация технологической сварки полимеров, сварка нагретым приспособлением и горячим газом.

- •19.2. Склеивание. Полимерные материалы, подлежащие склеиванию.

- •Билет 20

- •20.1. Формы и установки для термоформования, холодное формование листовых термопластов.

- •20.2 Сварка трением, высокой частотой, ультразвуком, инфракрасным излучением, лазером.

- •Билет 21

- •21.1. Клеи для склеивания полимеров и механизм отверждения.

- •Механические соединения полимеров(заклепочные и резьбовые соединения)

- •Билет 22

- •22.1. Технология склеивания полимеров.

- •Соединения полимеров защелкиванием и прочие соединения

- •Билет 23

- •23.1. Отделка полимерных изделий (общая информация).

- •23.2. Многокомпонентное литье под давлением.

- •Билет 24

- •24.1. Полировка, металлизация, флокирование, нанесение печати, тиснение, маркировка лазером, лакирование полимеров.

- •24.2. Оборудование в составе экструзионной линии.

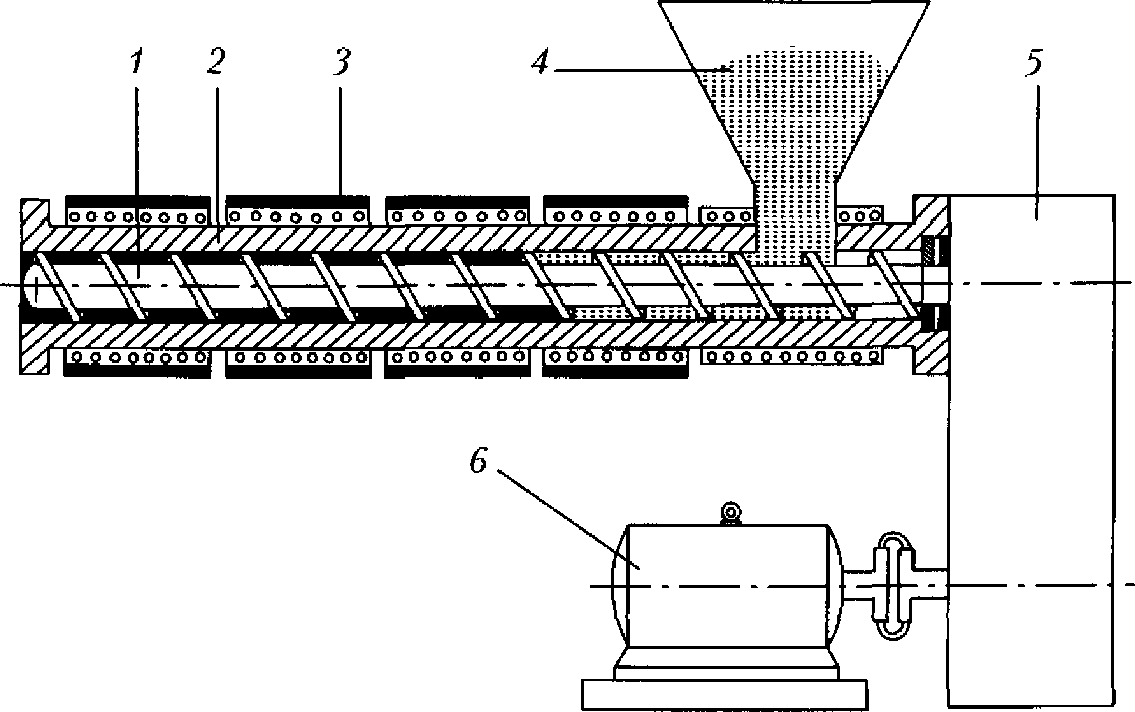

6.2. Экструзия (материалы, перерабатываемые экструзией, конструкция экструдера).

Экструзия - изготовление из гранулированного, порошкообразного или зернистого полимера бесконечного формованного профилированного изделия. В экстр. установке самым значимым является сам экструдер (или шнековый пресс). Принцип работы экструдера: в нагреваемом материальном цилиндре вращается шнек, который уплотняет, расплавляет и гомогенизирует п.м, а затем выдавливает ее сквозь выходное отверстие формующей головки. Сам экструдер еще не являетсяся машиной для переработки полим-в, а представляет пластицирующее устройство. Экструдер, укомплектованный формующей головкой, устр-ми калибровки, охлаждения, отвода и намотки — технологическая установка для переработки полимеров. Используются одношнековые и многошнековые экструдеры.

Из многошнековых машин для переработки порошкообразных полимеров особое значение приобрел двухшнековый экструдер.

Конструкция экструдера

О дношнековый

экструдер состоит из материального

цилиндра(2) с размещенным в нем шнеком(1),

электродвигателя(6), загрузочного

бункера(4) и редуктора(5). На цилиндре

есть несколько кольцевых нагревателей

(3), которые регулируются индивидуально.

Как правило, в каждой зоне нагрева

смонтировано охлаждающее устройство,

что повышает точность регулировки

температуры. Для предотвращения

преждевременного оплавления полимерной

массы зона цилиндра, находящаяся в

непосредственной близости от загрузочного

отверстия, в процессе работы экструдера

постоянно охлаждается. Двухшнековый

экструдер отличается от одношнекового

тем, что в его материальном цилиндре

размещены два шнека.

дношнековый

экструдер состоит из материального

цилиндра(2) с размещенным в нем шнеком(1),

электродвигателя(6), загрузочного

бункера(4) и редуктора(5). На цилиндре

есть несколько кольцевых нагревателей

(3), которые регулируются индивидуально.

Как правило, в каждой зоне нагрева

смонтировано охлаждающее устройство,

что повышает точность регулировки

температуры. Для предотвращения

преждевременного оплавления полимерной

массы зона цилиндра, находящаяся в

непосредственной близости от загрузочного

отверстия, в процессе работы экструдера

постоянно охлаждается. Двухшнековый

экструдер отличается от одношнекового

тем, что в его материальном цилиндре

размещены два шнека.

Материалы, перерабатываемые экструзией. Экструзии поддаются все термопласты. Единственное ограничивающее условие — все подлежащие переработке полимеры в состоянии плавления должны обладать высокой степенью вязкости. Это необходимо для того, чтобы выходящий из формующей головки расплав не растекался, а сохранял на короткое время приданную ему форму. Высокая вязкость расплава достигается либо высокой степенью полимеризации, либо введением в полимер определенных добавок. Из всех термопластов экструзией чаще других перерабатывается ПВХ, за ним следуют ПЭ и ПП.

К монолитным экструдируемым смесям добавились экструдаты со вспененной текстурой, которые получили особое распространение при изготовлении профилей. Подобные профили в основном состоят из полимеров ПЭ, ПВХ и ПС и отличаются монолитным наружным слоем и вспененным внутренним ядром. Вспененная текстура образуется в результате добавления химического вспенивающего агента, который разлагается при температуре переработки.

Билет 7

7.1. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере

Экструзия - это изготовление из гранулированного, порошкообразного или зернистого полимера бесконечного формованного профилированного изделия. Назнач экстр-ра: перемещ-е, уплотнение, пластикация и гомогенизация п.м, направляемой в формующую головку. Все эти технол-е процессы происходят внутри материального цилиндра. Шнек разделен на зоны питания, сжатия или плавления, дозирования или гомогенизации.

Перемещение полимера. В одношнековом экструдере движение мат-ла в зоне питания происх за счет сил трения между п.м, стенкой цилиндра и шнеком. Чем меньше коэфф-т трения между шнеком и полимером, и чем выше коэфф-т трения между стенкой матер-го цилиндра и полимером, тем лучше проходит процесс движения материала. Двухшнековые экструдеры со соскабливающими противоточными шнеками работают по принципу принудительной подачи. За счет сцепления гребней одного шнека с витками второго образуются закрытые камеры, таким образом п.м передается по цилиндру.

Уплотнение полимера. Пустоты между частицами сыпучего продукта (гранулят, порошок) заняты воздухом. Перед расплавлением полимера этот воздух нужно убрать. Необх-е для уплотнения давление достигается за счет уменьшения объема витка в средней части длины шнека. Этого можно добиться постоянным уменьшением глубины нарезки при ее неизменном шаге (шнек с уменьшающейся глубиной канала), или же за счет уменьшения шага витка (шнек с дегрессивным шагом). При использовании одношнековых экструдеров 1й из перечисленных вариантов встречается чаще всего. На двухшнековых экструдерах сжатие п.м. достигается за счет создания дополнительных шагов витка

Расплавление полимера. Процесс расплавления полимерной массы начинается со сжатия. За счет соприкосновения с горячей стенкой цилиндра и вследствие трения о шнек и материальный цилиндр полимер нагревается до тех пор, пока не начинают плавиться отдельные его частицы. Передняя стенка канала шнека постоянно соскабливает расплав полимера со стенки цилиндра.

Гомогенизация расплава. После расплавления необх-мо гомогенизировать (тщательно перемешать) расплав. Это для равномерного распределения добавок и для тождественности t. После завершения процесса расплавления t граничных слоев расплава у цилиндра и шнека гораздо выше, чем t массы в середине канала. Перемешивание достиг-ся за счет сложных движений потока, происходящих в канале шнека в зоне гомогенизации.

Экструзионная головка. Головка - формообразующий инструмент, устанавливается на конце матер. цил-ра и сконструирована таким образом, чтобы расплав полимера принимал желаемую форму сечения. При этом необходимо следить за тем, чтобы проточный канал (от входной зоны потока до прямолинейного участка) по возможности плавно переходил к форме сечения изготавливаемого изделия. Это позволяет расплаву выходить из головки с одинаковой скоростью, а не оставаться в застойных участках (разложение п.м). При переходе расплава полимера из мат. ц-ра в головку он проходит через узкий участок, обеспечивающий рост давления в цилиндре. Дополнительную возможность дросселирования дает решетка. Кроме того, она используется для установки проволочного сита. Для дросселирования применяют и другие способы или устройства, например, регулировка зазора между концом шнека и конической стенкой или дроссельный (запорный) винт. Головка разделена на три части: входная зона; переходный участок или участок распределения расплава; прямолинейная направляющая зона. В первой зоне расплав переходит от круглого сечения цилиндра к сечению канала, который приблизительно повторяет внешние контуры профиля. На переходном участке расплаву придается форма профиля. Прямолинейная направляющая зона - для успокоения потока расплава.