- •Билет 1

- •Введение в технологию полимеров (классификация полимеров, свойства; температурный режим и переработка полимеров).

- •Технология производства плёнок (производство плёнок экструзией с раздувом)

- •Билет 2

- •Параметры, влияющие на переработку полимеров.

- •Условия экструзии при производстве плёнок

- •Билет 3

- •3.1 .Приготовление и подготовка сырья (общая информация; виды способов переработки полимеров).

- •3.2.Оборудование, входящее в состав экструзионных линий, технологический процесс.

- •Билет 4

- •4.1. Измельчение, смешение, гранулирование, хранение и трансп-ка полимеров.

- •4.2. Каландрование. Общие сведения. Полим. Материалы, обрабатываемые каландрованием.

- •Билет 5

- •5.1. Устройство линии каландрования и технология производственных процессов. Дополнительная обработка листов плёнок.

- •5.2. Нанесение покрытия на подложку (общие сведения, подложка и их предварительная обработка, составы для покрытий).

- •Билет 6

- •6.1. Способы нанесения покрытий и используемое для этого оборудование,

- •6.2. Экструзия (материалы, перерабатываемые экструзией, конструкция экструдера).

- •Билет 7

- •7.1. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере

- •7.2. Модификация поверхности плёнок и свойства её поверхности

- •Билет 8

- •8.1. .Поверхностная обработка подложек с нанесённым на них покрытием.

- •Экструзионно-раздувное формование (формующие головки для изготовления заготовок, узел раздува, раздувные формы).

- •Билет 9

- •9.1. Раздувные машины, используемые для изготовления изделий.

- •9.2. Литье под давлением (инжекционно-раздувное формование, литье вспененных термопластов).

- •Билет 10

- •10.1. Экструзионно-раздувное формование с вытяжкой.

- •10.2. Инжекционно-газовое и многокомпонентное литье под давлением.

- •Билет 11

- •Прессование (общие сведения, определения, поставка, типизация и приготовление сырья).

- •11.2. Вспенивание (получение пенопластов, технологии вспенивания).

- •1) 1.Технология изготовления реакционных пенопластов.

- •2.Технология изготовления термопластичных пенопластов.

- •Билет 12

- •Прессование (подготовка полимерного сырья к прессованию, прессование реактопластов, литьевое прессование, снятие облоя).

- •12.2. Вспенивание (пенопласты с равномерным распределением плотности, интегральные пенопласты).

- •Билет 13

- •13.1. Прессование слоистых изделий и термопластов.

- •13.2. Переработка армированных полимеров (исходные материалы, отверждение термореактивных полимеров).

- •Билет 14

- •14.1. Переработка армированных термореактивных полимеров.

- •14.2 Литье термореактивных полимеров (технология литья).

- •Билет 15

- •15.1 Многослойное литье термореактивных полимеров, виды литьевых форм.

- •15.2 Ротационное формование (формовочные массы, технологические установки для ротационного формования).

- •Билет 16

- •16.1. Ротационные формы при ротационном формовании. Изготовление изделий и дефекты возникающие в процессе переработки.

- •Билет 17

- •17.1 Переработка каучуков. Используемые материалы. Подготовка смесей к каландрованию

- •17.2. Экструзия, прессование и литье под давлением при переработке каучуков.

- •Билет 18

- •Процесс формования при термоформовании, подготовка полуфабриката, нагрев заготовки.

- •18.2. Сварка полимеров. Общие понятия.

- •Билет 19

- •19.1. Классификация технологической сварки полимеров, сварка нагретым приспособлением и горячим газом.

- •19.2. Склеивание. Полимерные материалы, подлежащие склеиванию.

- •Билет 20

- •20.1. Формы и установки для термоформования, холодное формование листовых термопластов.

- •20.2 Сварка трением, высокой частотой, ультразвуком, инфракрасным излучением, лазером.

- •Билет 21

- •21.1. Клеи для склеивания полимеров и механизм отверждения.

- •Механические соединения полимеров(заклепочные и резьбовые соединения)

- •Билет 22

- •22.1. Технология склеивания полимеров.

- •Соединения полимеров защелкиванием и прочие соединения

- •Билет 23

- •23.1. Отделка полимерных изделий (общая информация).

- •23.2. Многокомпонентное литье под давлением.

- •Билет 24

- •24.1. Полировка, металлизация, флокирование, нанесение печати, тиснение, маркировка лазером, лакирование полимеров.

- •24.2. Оборудование в составе экструзионной линии.

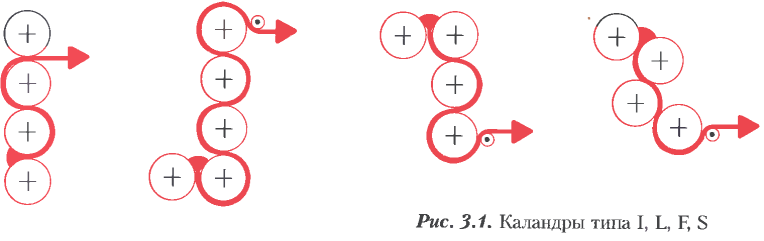

4.2. Каландрование. Общие сведения. Полим. Материалы, обрабатываемые каландрованием.

Общие сведения

Каландрование - формование термопластических масс между двумя или несколькими валками и превращение их в бесконечную ленту

В процессе изготовления листов, как

правило, используются 4- или 5- валковые

каландры. В зависимости от расположения

валков различают каландры типа I,

L,

F

и S.

Выбор определенного типа зависит от

различных факторов. Преимущество

L-образного

каландра состоит в том, что первый зазор

для прохода полимерной массы расположен

внизу — это обеспечивает наиболее

быструю и удобную загрузку материала.

Такой каландр в первую очередь используется

для непластифицированного ПВХ. Недостатком

L-каландра

является то, что при изготовлении листов

из пластифицированного ПВХ пары

пластификаторов, поднимаясь вверх,

сорбируются изделием, ухудшая его

качество. Поэтому при переработке

пластифицированного ПВХ используется

каландр типа F.

Для совмещения с расплавом полимера

полотна ткани наиболее удобен каландр

типа S.

I

используется редко. Общепринятый

диапазон толщины каландрованных листов

составляет 30-800 мкм.

процессе изготовления листов, как

правило, используются 4- или 5- валковые

каландры. В зависимости от расположения

валков различают каландры типа I,

L,

F

и S.

Выбор определенного типа зависит от

различных факторов. Преимущество

L-образного

каландра состоит в том, что первый зазор

для прохода полимерной массы расположен

внизу — это обеспечивает наиболее

быструю и удобную загрузку материала.

Такой каландр в первую очередь используется

для непластифицированного ПВХ. Недостатком

L-каландра

является то, что при изготовлении листов

из пластифицированного ПВХ пары

пластификаторов, поднимаясь вверх,

сорбируются изделием, ухудшая его

качество. Поэтому при переработке

пластифицированного ПВХ используется

каландр типа F.

Для совмещения с расплавом полимера

полотна ткани наиболее удобен каландр

типа S.

I

используется редко. Общепринятый

диапазон толщины каландрованных листов

составляет 30-800 мкм.

Полимерные материалы, перерабатываемые каландрованием.

Все термопласты, имеющие ярко выраженную область плавления и достаточно высокую вязкость, могут быть переработаны на каландре:

ПВХ с пластификатором и без него;

сополимеры винилхлорида;

ударопрочный полистирол и акрилонитрил-бутадиенстирол (АБС);

сложный эфир целлюлозы;

полиолефины.

Долгое время считалось, что ПЭ не пригоден к переработке на каландрах, однако за счет введения в смесь определенных добавок появилась возможность изготовления листов удовлетворительного качества.

Наиболее часто каландровой технологией перерабатывают непластифицированный и пластифицированный ПВХ, а также сополимеры винилхлорида.

Билет 5

5.1. Устройство линии каландрования и технология производственных процессов. Дополнительная обработка листов плёнок.

В начале линии каландрования изготовление сухой смеси ПВХ с добавками (пигменты, пластификаторы, стабилизаторы). Затем пластифицированная порошковая смесь из смесителя за счет пластикации превращается в однородный расплав. Предварительную пластикацию целесообразно осуществлять в непрерывном режиме (однородный материал с постоянной текучестью расплава). В кач-ве пластицирующих машин, работающих непрер-но, используются шнековые агрегаты, особое внимание - гомогенизации полимерной массы.

После пластикации формовочная п.м по транспортной ленте передается на смесительные вальцы, кот. используются еще и в кач-ве накопителя, а также для дегазации массы. После этого п.м передается на каландр. По тр.л. устанавливают металлодетекторы для обнаружения мет. предметов, способных повредить поверхность валков.

Подаваемая на каландр п.м перед 1м зазором валка образует утолщение, состоящее из неск-х накладыв-ся др на др завихрений, кот. распред-ся по длине рабочего зазора. Для предотвращения стекания п.м с валка па обеих его сторонах закреплены ограничительные щеки. После прохождения зазора между валками масса переходит на валок, вращающийся с большей скоростью, и находится до момента достижения след-го зазора. Здесь масса образует утолщение. Т.о. раскатанная пленка достигает последнего валка и снимается с него. Для обеспеч-я передачи плен-го полотна каждый след-й валок вращ-ся с более выс скор-ю.

Поддержание постоянной Т как вдоль валков, так и по длине их окружностей явл-ся одним из усл-й предотвращ-я самопроизв-го изменения d валков. Валки нагревают гор водой, кот нагнетается в продольные отверстия, располож-е приблиз-но в 50 мм от раб пов-ти валков.

Для изгот-я листов (пленок) из непластиф. ПВХ используют: высокотемпературный и метод переработки при нормальной Т. Высокотемперат-й проходит при Т валков 180-220 СС. При этом расплав ПВХ имеет относит-но низкую вязкость. Ввиду выс термической нагрузки для предотвращения термич-го разложения такие составы ПВХ должны быть хорошо термостабилизированы. При каландровании 2м методом листы (пленки) из непластифиц-го ПВХ производятся при относит-но низкой стандартной Т (160 - 180 °С). После каландрования изделие подвергается доп-й термической обр-ке — на короткое время оно охватывает сильно нагретый валок, что способствует достижению равнотолщинности. Этот метод дороже 1го, его применяют только при изготовлении высокопрочных пленок (для клейких лент).

После снятия полотна пленки с последнего валка каландра возможна растяжка или вытягивание материала в высокоэластической температурной области. Для этого служат 5 или 6 вытяжных валков, приводимых в движение отдельно.

Следующей стадией технологического процесса, проводимой в высокоэластической температурной области, становится тиснение листа на спец-х охлаждаемых валках. Затем полотно охлаждается до 25 °С. Края пленки отрезаются дисковыми ножами и передаются на смесительные вальцы. Подключенный к последнему валку каландра бесконтактный толщиномер контролирует необходимость регулировки последнего зазора между валками.

В конце линии каландрования пленки наматывается в рулоны. Намотанный рулон отсекается ножом, а новый свободный конец пленки укладывается на новую шпулю.

Дополнительная обработка листов (пленок): дополнительная термообработка для устранения натяжения полотна; нанесение рисунка (декоративный элемент); дублирование - объединение одной или неск-х пленок для изготовления изд-я большей толщины (каширование); флокирование (придание пленке бархатистой поверхности); металлизация в высоком вакууме; вспенивание; нанесение клеевого слоя; лакирование.