- •Билет 1

- •Введение в технологию полимеров (классификация полимеров, свойства; температурный режим и переработка полимеров).

- •Технология производства плёнок (производство плёнок экструзией с раздувом)

- •Билет 2

- •Параметры, влияющие на переработку полимеров.

- •Условия экструзии при производстве плёнок

- •Билет 3

- •3.1 .Приготовление и подготовка сырья (общая информация; виды способов переработки полимеров).

- •3.2.Оборудование, входящее в состав экструзионных линий, технологический процесс.

- •Билет 4

- •4.1. Измельчение, смешение, гранулирование, хранение и трансп-ка полимеров.

- •4.2. Каландрование. Общие сведения. Полим. Материалы, обрабатываемые каландрованием.

- •Билет 5

- •5.1. Устройство линии каландрования и технология производственных процессов. Дополнительная обработка листов плёнок.

- •5.2. Нанесение покрытия на подложку (общие сведения, подложка и их предварительная обработка, составы для покрытий).

- •Билет 6

- •6.1. Способы нанесения покрытий и используемое для этого оборудование,

- •6.2. Экструзия (материалы, перерабатываемые экструзией, конструкция экструдера).

- •Билет 7

- •7.1. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере. Экструзионная головка. Технологические процессы в экструдере

- •7.2. Модификация поверхности плёнок и свойства её поверхности

- •Билет 8

- •8.1. .Поверхностная обработка подложек с нанесённым на них покрытием.

- •Экструзионно-раздувное формование (формующие головки для изготовления заготовок, узел раздува, раздувные формы).

- •Билет 9

- •9.1. Раздувные машины, используемые для изготовления изделий.

- •9.2. Литье под давлением (инжекционно-раздувное формование, литье вспененных термопластов).

- •Билет 10

- •10.1. Экструзионно-раздувное формование с вытяжкой.

- •10.2. Инжекционно-газовое и многокомпонентное литье под давлением.

- •Билет 11

- •Прессование (общие сведения, определения, поставка, типизация и приготовление сырья).

- •11.2. Вспенивание (получение пенопластов, технологии вспенивания).

- •1) 1.Технология изготовления реакционных пенопластов.

- •2.Технология изготовления термопластичных пенопластов.

- •Билет 12

- •Прессование (подготовка полимерного сырья к прессованию, прессование реактопластов, литьевое прессование, снятие облоя).

- •12.2. Вспенивание (пенопласты с равномерным распределением плотности, интегральные пенопласты).

- •Билет 13

- •13.1. Прессование слоистых изделий и термопластов.

- •13.2. Переработка армированных полимеров (исходные материалы, отверждение термореактивных полимеров).

- •Билет 14

- •14.1. Переработка армированных термореактивных полимеров.

- •14.2 Литье термореактивных полимеров (технология литья).

- •Билет 15

- •15.1 Многослойное литье термореактивных полимеров, виды литьевых форм.

- •15.2 Ротационное формование (формовочные массы, технологические установки для ротационного формования).

- •Билет 16

- •16.1. Ротационные формы при ротационном формовании. Изготовление изделий и дефекты возникающие в процессе переработки.

- •Билет 17

- •17.1 Переработка каучуков. Используемые материалы. Подготовка смесей к каландрованию

- •17.2. Экструзия, прессование и литье под давлением при переработке каучуков.

- •Билет 18

- •Процесс формования при термоформовании, подготовка полуфабриката, нагрев заготовки.

- •18.2. Сварка полимеров. Общие понятия.

- •Билет 19

- •19.1. Классификация технологической сварки полимеров, сварка нагретым приспособлением и горячим газом.

- •19.2. Склеивание. Полимерные материалы, подлежащие склеиванию.

- •Билет 20

- •20.1. Формы и установки для термоформования, холодное формование листовых термопластов.

- •20.2 Сварка трением, высокой частотой, ультразвуком, инфракрасным излучением, лазером.

- •Билет 21

- •21.1. Клеи для склеивания полимеров и механизм отверждения.

- •Механические соединения полимеров(заклепочные и резьбовые соединения)

- •Билет 22

- •22.1. Технология склеивания полимеров.

- •Соединения полимеров защелкиванием и прочие соединения

- •Билет 23

- •23.1. Отделка полимерных изделий (общая информация).

- •23.2. Многокомпонентное литье под давлением.

- •Билет 24

- •24.1. Полировка, металлизация, флокирование, нанесение печати, тиснение, маркировка лазером, лакирование полимеров.

- •24.2. Оборудование в составе экструзионной линии.

Билет 3

3.1 .Приготовление и подготовка сырья (общая информация; виды способов переработки полимеров).

Подготовки сырья включает в себя все технологические операции, необходимые для того, чтобы из полимерного сырья получить способный к переработке материал. К этим операциям относятся измельчение (гранулирование, размалывание), смешение в твердом и пластическом состоянии с последующей грануляцией.

В редких случаях полимер может быть переработан в том виде, в котором он покидает реактор, и только в результате хорошо продуманного смешения с добавками и в строго определенных пропорциях получается материал, соответствующий требованиям его переработки и условиям эксплуатации готовых изделий.

При синтезе термопластов, получают порошкообразные продукты. Их дальнейшая переработка в таком виде сопряжена с определенными сложностями. Поэтому изготовители полимерного сырья поставляют свою продукцию в виде гранулята, легко поддающегося переработке. Исключением здесь является ПВХ. Из-за большого количества рецептур, а также многообразия добавок, используемых при его переработке, подготовку полимера может взять на себя переработчик.

Рецептура ПВХ может включать в себя следующие компоненты: различные марки самого ПВХ, свето- и теплостабилизаторы, внутренние и внешние технологические добавки (смазки), пластификаторы, пигменты и наполнители.

Введение добавок в термореактивные полимеры зачастую также осуществляется уже на предприятии, специализирующемся на переработке пластмасс.

Одной из важных задач приготовления полимерного сырья является равномерное распределение в нем добавок, количество которых может составлять от 0,01 до 50%.

В этом случае применяют технологию смешения (в сухом состоянии) или гомогенизацию (в пластическом состоянии). Для обеспечения оптимального смешения необходимо использовать мелкозернистые материалы и добавки. Поэтому некоторые компоненты полимерного сырья перед смешением измельчают.

3.2.Оборудование, входящее в состав экструзионных линий, технологический процесс.

Экструзия - это изготовление из гранулированного, порошкообразного или зернистого полимера бесконечного формованного профилированного изделия.

Все производственное оборудование, используемое для изготовления изделий определенного вида (начиная с полимерного гранулята или порошка), объединено понятием экструзионная линия.

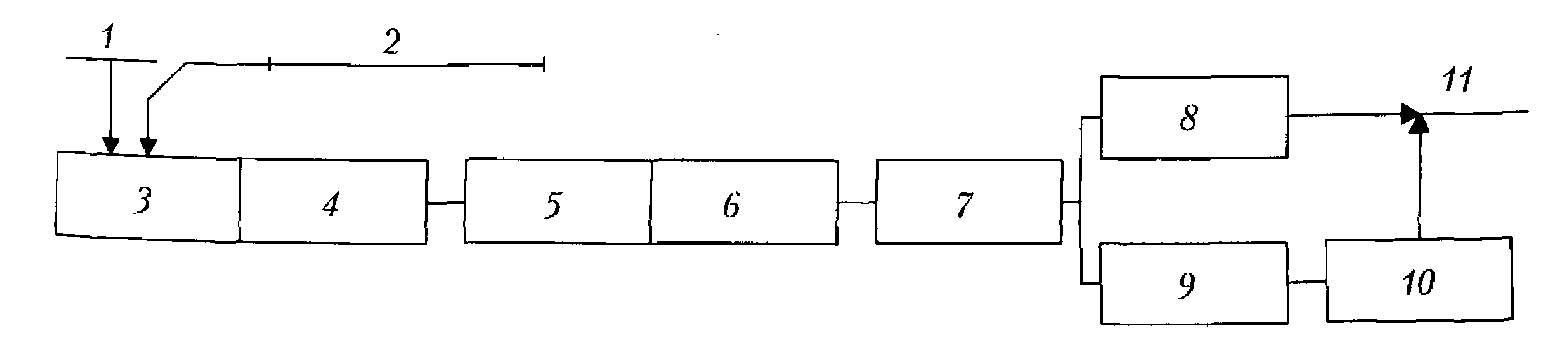

В состав экструзионной линии входят: экструдер, формующая головка, калибровочное, охлаждающее, приемное, наматывающее оборудование, а также оборудование, используемое для разделительной резки.

Нередко в экструзионной линии используются и другие установки, например, приборы для измерения толщины стенок, маркировочные устройства (для тиснения на трубах необходимой информации), штамповочное оборудование или устройства формовки трубопроводных муфт.

Кроме того, в состав линии можно включить устройства для приема изделий, например, вакуумные всасывающие рукава для приемки листов, качающиеся желоба (лотки) для труб и штабелирующее устройство.

Технологический процесс включает в себя все операции, происходящие в машине или на линии, а также все условия, которые обеспечивают изготовление определенного изделия.

Схема экструзионной линии: 1 — источник энергии; 2 — полимерное сырье; 3 — экструдер; 4 — формующая головка; 5 — калибровка; 6 — охлаждение; 7 — тянущее устройство; 8 — намотка; 9 — сепаратор;10 — приемное устройство; 11 — экструдат