- •1 Описание устройства, конструкторских особенностей и принципа работы крана

- •1) Однобалочные мостовые краны

- •2) Двухбалочные мостовые краны

- •2 Механизм подъема груза

- •2.1 Расчет механизма подъема

- •2.1.1 Выбор и расчет каната

- •2.1.2 Расчет узла барабана

- •2.1.3 Расчет мощности двигателя и выбор редуктора

- •2.1.4 Определение тормозного момента и выбор тормоза

- •2.1.5 Расчет крепления каната к барабану

- •2.1.6 Выбор крюка и крюковой подвески

- •3. Механизм передвижения тележки

- •3.1 Схема механизма передвижения

- •3.1.1 Расчет ходовых колес

- •3.1.2 Расчет сопротивления передвижению тележки

- •3.1.3 Расчет мощности двигателя и выбор редуктора

- •3.1.4 Расчет тормозного момента и выбор тормоза

- •4 Механизм передвижения крана

- •4.1 Выбор схемы механизма передвижения

- •4.1.1 Расчет мощности двигателя и выбор редуктора

- •4.1.2 Расчет ходовых колес

- •4.1.3 Расчет тормозного момента и выбор тормоза

- •5 Расчет металлоконс трукции моста

2 Механизм подъема груза

2.1 Расчет механизма подъема

В кранах мостового типа применяется преимущественно сдвоенные полиспасты, при использовании которого обеспечивается вертикальное перемещение груза, одинаковая нагрузка на подшипники барабана и на ходовые колеса тележки независимо от высоты подъема груза.

Для крана грузоподъемностью 12.5 т принимаем сдвоенный полиспаст (а=2) кратностью u=2 [1].

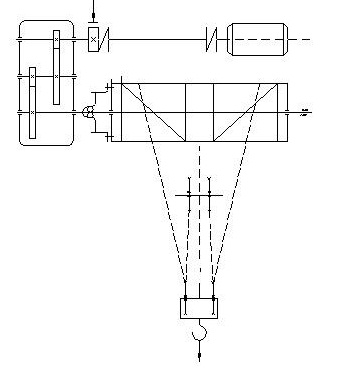

Принимаем кинематическую схему полиспаста:

Рисунок 2 – Кинематическая схема полиспаста механизма подъема.

Максимальное натяжение в канате Smax , H, набегающем на барабан при подъеме груза определяют по формуле

,

(1)

,

(1)

где Q - заданная грузоподъемность;

z - количество ветвей, на которых висит груз;

n

- КПД полиспаста.

Количество ветвей, на которых висит груз z определяется по формуле:

,

,

При сбегании каната с подвижного блока КПД полиспаста определяют по формуле:

,

(2)

,

(2)

где б- КПД блока с учетом жесткости каната (для блока на подшипниках качения б=0,97)

Н

Н

2.1.1 Выбор и расчет каната

Канат выбираем по разрывному усилию, согласно Правилам Госгортехнадзора:

,

(3)

,

(3)

где nк- коэффициент запаса прочности, принимаемый согласно рекомендации [1]

Н

Н

Из

прил. I

[1] выбираем канат стальной  двойной

свивки, типа ЛК-3, конструкции 6

двойной

свивки, типа ЛК-3, конструкции 6 25

(1+6; 6+12)+1 о.с. (ГОСТ 7665-69), диаметром dк=11,5

мм при расчетном пределе прочности

проволок =2000

Мпа, площадью сечения всех проволок

Fк=114,58

мм2

и с разрывным усилием Sр=63550

Н.

25

(1+6; 6+12)+1 о.с. (ГОСТ 7665-69), диаметром dк=11,5

мм при расчетном пределе прочности

проволок =2000

Мпа, площадью сечения всех проволок

Fк=114,58

мм2

и с разрывным усилием Sр=63550

Н.

2.1.2 Расчет узла барабана

Диаметр

барабана по центру наматываемого каната

,

мм, определяют по формуле

,

мм, определяют по формуле

,

(4)

,

(4)

Диаметр

барабана по дну канавки

,

мм, определяют по формуле

,

мм, определяют по формуле

,

(5)

,

(5)

где dк- диаметр каната; е-коэффициент по нормам ГГТИ (табл. 2)

Принимаем для режима работы крана 3К е=20

мм

мм

мм

мм

Принимаем барабан диаметром D1=200 мм (прил. 2 [1])

Длина

каната

,

м, наматываемого на одну половину

барабана определяют по формуле

,

м, наматываемого на одну половину

барабана определяют по формуле

м (6)

м (6)

Число витков нарезки z на одной половине барабана определяют по формуле

,

(7)

,

(7)

где 1,5….2- число запасных витков

Длина

нарезки

,

мм, на одной половине барабана определяют

по формуле

,

мм, на одной половине барабана определяют

по формуле

,

(8)

,

(8)

где tн- шаг нарезки барабана (прил. 14), для каната dк=11,5 принимаем tн=13,5 мм.

мм

мм

Полная

длина барабана

,

мм, определяют по формуле

,

мм, определяют по формуле

,

(9)

,

(9)

где lз- длина участка с каждой стороны барабана, используемая для закрепления каната;

lг- расстояние между правой и левой нарезками.

мм (10)

мм (10)

lг=b-2hmintg, (11)

где hmin- расстояние между осью барабана и осью блоков в крайнем верхнем положении, hmin=450 мм;

- допустимый угол отклонения набегающей на барабан ветви каната от вертикального положения, =4;

b- расстояние между осями ручьев крайних блоков, b=200 мм (прил. 11 [1]).

lг=200-2450tg 4=109 мм

Принимаем

lг=110

мм

мм

мм

Барабан

отлит из чугуна СЧ15-32 с пределом прочности

на сжатие в=7000

.

.

Толщина стенки барабана , , определяют из расчета на сжатие

= ,

(12)

,

(12)

,

(13)

,

(13)

где k- коэффициент запаса прочности для крюковых кранов, k=4,25 (прил. 15).

,

,

= см2

см2

Из условий технологии изготовления литых барабанов толщина стенки их должна быть не менее 12 мм и может быть определена по формулам:

Для чугунных =0,02D+(0,6…1,0) см (14)

Толщина стенки , см, проектируемого чугунного барабана определяют по формуле

=0,02D+0,8, (15)

=0,0220+0,8=1,2 см

Принимаем толщину стенки =12 мм.

Кроме сжатия стенка барабана испытывает деформацию изгиба и кручения.

Крутящий

момент

,

Н·см, передаваемый барабаном, определяют

по формуле

,

Н·см, передаваемый барабаном, определяют

по формуле

,

,

(16)

(16)

Н·см

Н·см

После

конструктивной проработки расстояние

от точки приложения усилия Smax

до середины торцевого диска оказалось

равными

=500

мм. Тогда

=500

мм. Тогда

Ми=Smaxl’, (17)

Ми =1269050=634500 Н·см

Сложное напряжение , Н·см2, от изгиба и кручения определяют по формуле

= ,

(18)

,

(18)

где W- экваториальный момент сопротивления поперечного сечения барабана, см3;

- коэффициент приведения напряжений, =0,75

, (19)

, (19)

см3

см3

= Н·см2

Н·см2