- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

6.2. Пуск гту и сдача ее в эксплуатацию.

После окончания ремонта убирают ремонтную оснастку, стеллажи, верстаки, инструмент, оставшиеся запасные части. При необходимости восстанавливают (если снимались) перила, ограждения и перекрытия. Ремонтная площадка очищается от мусора. Качество работ проверяют на отдельных узлах агрегата, до пробного пуска и на работающем агрегате - на холостом ходу и под нагрузкой.

Организационные моменты приемки ГТУ из ремонта описаны в § 1.5. При наличии удовлетворительного лабораторного анализа турбинного масла масляный бак заполняется маслом в количестве, достаточном для нормальной работы пускового масляного насоса. Этот уровень ниже аварийного примерно на 250—300 мм. При отсутствии утечек масла при включенном пусковом маслонасосе приступают к прокачке маслопроводов.

Из практики монтажа, наладки и ремонта турбинных установок известны четыре способа прокачки масла: 1) через сетки; 2) через подшипники без сеток; 3) через развернутые вкладыши подшипников без сеток; 4) без сеток в обвод подшипников.

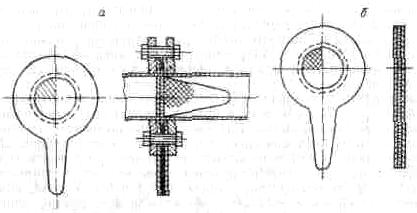

При первом способе масло прокачивается через сетки, установленные на трубопроводах перед подшипниками, редуктором и узлами гидродинамического регулирования. Сетки применяют двух видов: плоские и колпачковые (рис. 6.2). Сетки задерживают грязь, попавшую в системы. О загрязнении сеток судят по повышению давления масла в системе. В этих случаях останавливают насос и меняют или очищают сетки, после чего продолжают прокачку до тех пор, пока при 3—4-часовой работе насоса давление в системе не начнет повышаться. Преимущество такого способа прокачки масла в отсутствии надобности ревизии редуктора, регулирования и подшипников после очистки систем. Отрицательной стороной этого способа является малая эффективность очистки систем вследствие установки сеток, которые резко снижают скорость протекания масла. При низких же скоростях затрудняется унос грязных отложений со стенок масляных узлов и трубопроводов. При повышении давления масла возможен обрыв сеток. Оставленные после прокачки по невнимательности персонала сетки (в малозаметных местах) могут вызвать аварию турбоагрегата при работе.

Рис. 6.2 Сетки для очистки масла.

а — колпачковая; б — плоская.

Данный способ не гарантирует качественной очистки систем и требует длительной работы насоса (40—50 ч).

Второй способ очистки является более эффективным вследствие создания больших скоростей, чем при очистке сетками. Большие скорости прокачки улучшают условия очистки при меньшей затрате времени. Для получения хорошей очистки систем регулирования вынимают золотники, а узлы регулирования устанавливают в положение максимального открытия проточных окон. Серьезный недостаток этого способа — необходимость проведения после прокачки ревизии подшипников, редуктора и узлов регулирования для удаления грязи, оставшейся в зазорах этих деталей.

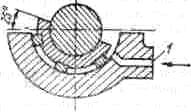

Рис. 6.3. Разворот вкладыша при прокачке масла.

1 - канал подачи масла

Более эффективен третий способ, в котором предусматривается выемка верхних вкладышей и разворот нижних на 20—30° до открытия отверстий 1, по которым масло подводится к вкладышам (рис. 6.3). При этом грязное масло, не попадая на баббит вкладыша, сливается напрямую в картер подшипника. При этом способе прокачки очистка систем достигается за 18—20 ч, а при хорошей механической очистке трубопроводов время прокачки сокращается до 10 ч.

Прокачка во всех трех случаях ведется без дроссельных шайб перед подшипниками и в системах регулирования. Дроссельные шайбы перед подшипниками турбины и компрессора открываются полностью.

Самым эффективным при перекачке масла является четвертый способ, при котором масло от коллектора подвода масла смазки к подшипникам отводится непосредственно в маслобак. Трубопроводы подвода масла от коллектора к подшипникам заглушают, а маслопроводы смазки редуктора и нагнетателя подсоединяют непосредственно к сливному трубопроводу.

При таком способе прокачки не требуется дополнительная разборка узлов для ревизии и очистки. Участки же подвода смазки к подшипникам и узлам регулирования, которые не прокачиваются, необходимо очищать в процессе ремонта.

Прокачка во всех случаях ведется подогретым маслом. Во время прокачки периодически вынимаются поочередно рамки сетчатых фильтров и продуваются сжатым воздухом для очистки от грязи. Прокачка лродолжается до полной очистки маслопроводов. От качественной прокачки в значительной степени зависит срок службы подшипников и зубчатых передач, надежность работы узлов системы регулирования.

Загрязненное во время прокачки масло сливается в емкость грязного масла для дальнейшей очистки фильтр-прессом и маслоочистительной машиной. Из маслоохладителей масло сливается ведрами или передвижным насосом.

Маслобак очищают и заполняют чистым маслом, затем включают насосы и проверяют под давлением все фланцевые соединения и запорную арматуру маслопроводов и узлов регулирования на отсутствие протечек масла. Обнаруженные течи масла устраняются при остановленных насосах.

Плотность системы высокого давления проверяется кратковременным поднятием давления масла от винтового насоса до требуемого давления. Для этого прикрывают вентилем слив масла из регулятора перепада масло — газ. Настраивают срабатывание предохранительного клапана. Давление опрессовки винтовых насосов и маслопроводов высокого давления зависит от проектного рабочего давления компримирования газа КС.

Не допускается подача масла при опрессовке в полость между торцовым уплотнением и опорным передним вкладышем при отсутствии противодавления со стороны рабочего колеса, так как это может привести к разрушению графитового кольца торцового уплотнения. Поэтому опрессовка винтовых насосов и маслопроводов высокого давления производится при заглушенном подводе на торцовое уплотнение.

После опрессовки заглушку обязательно снять. Если винтовой насос не создает давление, то необходимо проверить положение дросселя блока клапанов и произвести необходимую регулировку.

Через смотровые стекла на сливных патрубках проверяют поступление масла к подшипникам. При отсутствии смотровых стекол поступление масла к подшипникам определяется на ощупь по нагреву трубы на подводе и сливе (масло должно быть подогретым до 30—40°С).

Расход масла через подшипники регулируется дроссельными шайбами на подводящих патрубках.

Проверяется работа резервных маслонасосов. Давление масла и воздуха во всех системах регулирования непременно должно соответствовать техническим условиям инструкции по эксплуатации ГТУ.

Производится частичная проверка и регулировка работы следующих узлов регулирования: регулятора давления масла «после себя», масляных выключателей бойковых автоматов безопасности, стопорного и регулирующего клапанов, регулятора приемистости, воздушных выпускных клапанов, узла переключения турбодетандера. Методика проверок и настройки узлов регулирования подробно описана в инструкциях и описаниях заводов-изготовителей ГТУ.

Проверяют срабатывание предупредительной и аварийной сигнализации по всем параметрам и результаты записывают в Протокол проверки защит системы автоматического управления, сигнализации и защиты ГТУ.

Перед пробным пуском необходимо проверить установку дистанционных шайб и указателей теплового расширения. Проверить работу системы отсоса воздуха из-под обшивки (кожуха) турбины. Работа турбины с установленной обшивкой без отсоса воздуха и газов из-под нее категорически запрещается.

Пуск турбоустановки производится представителем заказчика в присутствии представителя ремонтной организации согласно инструкции завода-изготовителя.

При пуске, начиная с момента включения валоповоротного устройства, агрегат прослушивается через стетоскоп для определения механических задеваний в проточной части и уплотнениях роторов. Обычно шум в уплотнениях, вызванный задеваниями из-за малых радиальных зазоров, вскоре прекращается, так как кольца прирабатываются. Если же шум в уплотнениях и в проточной части не прекращается, то во избежание аварийных поломок агрегат необходимо остановить для выявления и устранения причин задеваний.

При пуске агрегата особое внимание уделяется местной и общей вибрации, высокий уровень которой может послужить причиной аварийной поломки. На турбине и осевом компрессоре амплитуды вибрации не должны превышать на рабочих оборотах 0,03 — 0,04 мм, а на центробежных нагнетателях и редукторах 0,02 мм. Вибрация измеряется на крышках подшипников в горизонтальном (поперечном и осевом) и вертикальном направлениях с помощью виброизмерительных приборов прошедших обязательную метрологическую проверку.

Опытом эксплуатации установлено, что причинами повышенной вибрации могут быть неуравновешенность вращающихся частей, расцентровка роторов агрегата, неравномерный прогрев узлов агрегата при пуске, отсутствие натяга в подшипниках, недостаточные боковые зазоры между шейкой ротора и вкладышем подшипника, ослабление крепления или возникновение трещин в деталях роторов турбины (дисках, втулках, лопатках), ослабление жесткости фундамента и прочие причины.

В процессе прогрева турбоагрегата обязательно контролируются тепловые расширения корпуса по специальным указателям, установленным на опорных лапах. Причиной неравномерного расширения корпусов обычно является ухудшение качества внутренней изоляции. Места плохой внутренней изоляции определяют измерением температуры металла корпуса по всем точкам, указанным в паспорте машины (определяется коэффициент К). Температура измеряется поверхностными термопарами. В местах корпуса с превышением значения коэффициента К требуется донабивка изоляции.

По дистанционным шайбам, установленным на опорных лапах, ведется контроль за отрывом лап от горизонтальных шпонок. Между дистанционной шайбой и лапой в холодном состоянии устанавливается зазор, обеспечивающий при прогреве нормальное расширение рамы и лап агрегата. При отрыве лап этот зазор выбирается и шайбу «закусывает».

Отрыв лап может вызвать задевание в проточной части и повлечь за собой серьезную аварию. Отрыв лап контролируется также измерением щупом зазора между лапой и шпонкой. Зазор по всему периметру шпонки не должен превышать 0,05 мм.

Причинами отрыва лап могут быть недостаточные холодные натяги на фланцевых соединениях горячих трубопроводов с агрегатом, плохая регулировка пружинных опор, коробление корпусов из-за плохой (неравномерно набитой) теплоизоляции, закусывание вертикальных шпонок и прочее.

Оценка работы подшипников производится по температуре вкладышей и масла смазки. Допускается кратковременная температура подшипника не выше 75°С, а перепад между температурами масла на входе в подшипник и сливе не более 20°С. Разница между температурами рабочих и установочных колодок опорно-упорных подшипников не должна превышать 7°С.

При пуске агрегата после ремонта проверяют срабатывание и при необходимости настраивают центробежные и гидродинамические автоматы безопасности роторов. Частоты вращения роторов для настройки срабатывания автоматов безопасности указаны в описаниях конструкции, паспорте агрегата и в инструкции завода-изготовителя по эксплуатации турбоустановки.Отсчет частоты вращения при этом следует производить по точным измерительным приборам (импульсный счетчик оборотов; стробоскоп и др.). Срабатывание автоматов безопасности регулируют через специальные лючки в корпусах блоков подшипников.

Для проверки качества ремонта турбоагрегат должен проработать под нагрузкой не менее 24 ч. В случае появления протечек масла, газа и воздуха на работающей машине и при температурах металла корпуса турбины, превышающих допустимые значения по паспорту машины (значение коэффициента К), а также при повышенной вибрации подшипников необходимо турбоагрегат остановить и устранить неисправности.

По окончании обкатки ГТУ и при отсутствии дефектов агрегат принимается из ремонта в эксплуатацию. Перечень обязательной технической документации, оформляемой при приемке турбоагрегата из ремонта в эксплуатацию, перечислен в § 1.5.

На отремонтированном ГПА должны быть улучшены технико-экономические показатели работы, устранены все имевшиеся до ремонта дефекты. После устранения дефектов подписывается акт сдачи ГПА в эксплуатацию с указанием оценки качества. С этого момента агрегат считается принятым в эксплуатацию.

После приемки ГПА в эксплуатацию устанавливается гарантийный срок наработки (700 маш-ч), в течение которого ремонтная организация несет ответственность за дефекты ремонта при условии соблюдения эксплуатационным персоналом Правил технической эксплуатации магистральных газопроводов, инструкций и указаний завода-изготовителя по эксплуатации и техническому обслуживанию ГПА.