- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

6. Сборка и приемка гту из ремонта

6.1. Сборка узлов гту.

После окончания ремонта всех узлов производится сборка турбоустановки. Перед началом сборки необходимо убедиться, что все масляные каналы и трубопроводы плотно закрыты деревянными пробками и заглушками.

Нижние половины корпусов и картеры подшипников продуть сжатым воздухом. С помощью воздушного инжектора или промышленного пылесоса отсосать оставшийся мелкий мусор из труднодоступных мест. Затем установить в расточки корпусов, продув предварительно сжатым воздухом, нижние половины втулок (обойм) лабиринтных уплотнений.

Установить на свои места чистые нижние половины вкладышей. Перед установкой проверить, не закрыты ли масляные каналы во вкладышах под подушками. Продуть и установить на свои места нижние половины уплотнительных плавающих колец главного масляного насоса и импеллера, а также обоймы масляных уплотнений.

Роторы турбокомпрессора и ТНД перед укладкой в цилиндры продуть сжатым воздухом, шейки протереть и смазать турбинным маслом. Смазать маслом также баббит нижних половин вкладышей. Роторы поочередно застропить, выровнять по уровню и уложить в нижние половины корпусов.

Укладка роторов, так же как и закрытие цилиндров крышками, является чрезвычайно ответственной операцией, и должна происходить в присутствии инженерно-технического работника, ответственного за ремонт. На разъемах цилиндров не должно быть при этом инструмента и других посторонних предметов. Ротор после строповки приподнимают на 50—100 мм над козлами и с помощью уровня проверяют горизонтальность его оси. В строго горизонтальное положение ротор приводится изменением длины строп талрепами или другим способом в зависимости от конструкции грузозахватного приспособления. После проверки горизонтальности оси ротор приподнимают мостовым краном и переносят к цилиндру. Выставив его точно над осью цилиндра, осторожно опускают его прерывистыми плавными движениями на подшипники. При опускании ротора необходимо вести постоянный контроль за наличием осевых и боковых зазоров во всех ступенях лопаточного аппарата и в уплотнениях. Для предохранения от случайного попадания в проточную часть посторонних предметов, до закрытия цилиндров крышками проточная часть с роторами закрывается брезентом.

После укладки роторов в цилиндры производят сборку подшипников и уплотнительных обойм; при сборке подшипников обратить внимание на правильность укладки и отсутствие защемлений проводов термометров сопротивления.

Затем собирают уплотнительные кольца главного маслонасоса и импеллера. Крышки корпусов главного масляного насоса и импеллера монтируют на тонкий слой шеллака или бакелитового лака, разведенного на спирте, и обтягивают крепежом.

Обоймы масляных уплотнений и крышки подшипников также собирают на шеллаке. Устанавливают верхние половины втулок (обойм) лабиринтных уплотнений компрессора и турбины и обтягивают крепежом. Далее собирают турбодетандер, расцепное и валоповоротное устройства.

Крышка сервомотора расцепного устройства закрывается на тонком слое шеллака. Перед установкой торцовой крышки турбодетандера провернуть ротор и убедиться в отсутствии задеваний. Крышка закрывается по фланцевому разъему на тонкий слой свинцово-графитовой мастики. Заглушку с трубопровода подвода пускового газа снимают и регулируют реле осевого сдвига. Для этого нужно прижать ротор к рабочим колодкам и установить зазор 1,1 ± 0,05 мм между соплами и диском со стороны рабочих колодок. Аналогично выставить зазор по другому соплу, прижав ротор к установленным колодкам. Между соплом и диском вставить пластину толщиной 1 мм и проверить давление масла по электроконтактным манометрам. Проверить установку контактов на выдачу сигнала, свободу перемещения рычагов масляных выключателей и наличие паспортного зазора между рычагами и головками автоматов безопасности.

После окончания всех перечисленных сборочных и наладочных операций необходимо сразу приступить к закрытию цилиндров крышками. Если в течение рабочего дня закрыть цилиндры не удалось по каким-либо причинам (например, неисправность мостового крана), то перед закрытием цилиндров, на следующий день, необходимо обязательно поднять роторы и убедиться в отсутствии в проточной части посторонних предметов. Перед закрытием турбины, через входной патрубок ТВД, делается пролаз в камеру сгорания для осмотра ее на отсутствие посторонних предметов. Работник, выполняющий пролаз, должен иметь защитную каску, переносную электролампу напряжением 12 В во взрывобезопасном исполнении, страховочную веревку и находиться под контролем не менее двух наблюдающих.

Разъемы цилиндров перед закрытием тщательно очищают шаберами, напильниками и шлифовальной шкуркой от старой мастики, от забоин и насухо протирают чистой салфеткой. Запрещается зачищать фланцы крышек на весу. Для этого крышки необходимо установить на прочные устойчивые козлы и поддерживать за стропы краном. Крышки при помощи уровня выставляют строго горизонтально.

Нижнюю половину разъема турбины и вертикальный фланец смазать каолино-асбестовой мастикой слоем толщиной 1,5—2 мм (40% просеянного порошка каолина и 60% асбестового волокна, прокаленного на противне в течение 1 ч при 900°С). Протертый и просеянный через сито № 35 асбест, смешанный с каолином, разводится жидким стеклом до консистенции густой сметаны. Чтобы мастика не попадала в отверстия под контрольные штифты и в воздухоподводящие отверстия вертикального фланца, необходимо оставлять полосу шириной 5-10 мм без мастики вокруг этих отверстий.

На разъем цилиндра компрессора наносят свинцово-графитовую мастику (40% свинцового сурика, 40% серебристо-чешуйчатого графита и 20% свинцовых белил). Эта смесь разводится на вареной натуральной олифе до консистенции густой сметаны. Для удаления влаги натуральная олифа нагревается в чистом сосуде до 110—130°С, выдерживается при этой температуре 1-2 ч и интенсивно перемешивается. После этого температуру повышают до 230—250°С и выдерживают олифу при этой температуре в течение 2—3 ч без перемешивания. Затем олифу, за исключением нижнего слоя, сливают в другой чистый сосуд и снова подогревают до 250—270°С. При этой температуре олифа выдерживается до тех пор, пока охлажденная проба его будет растягиваться под пальцами «в нить» и олифа приобретет липкость. Контролируют температуру термометром, погруженным в олифу.

Приготовление мастик в условиях КС требует много времени и большого расхода дефицитных материалов. Поэтому на практике получили распространение заменители мастик. Так, напри мер, для разъемов цилиндров осевых компрессоров применяют ленточный ФУМ. Для высокотемпературных разъемов цилиндров применяются готовые мастики. В отечественной и зарубежной практике ремонта турбин широко применяется паста сульфида молибдена, а также другие фирменные пасты. Эти пасты очень удобны в применении, так как не пригорают и легко удаляются с поверхности при последующем ремонте.

После нанесения мастики на разъем, крышку цилиндра мостовым краном переносят к нижней половине, устанавливают над ней по направляющим колонкам, ввинченным в резьбовые отверстия нижней половины цилиндра, и осторожно прерывистыми движениями опускают до соприкосновения фланцев. Направляющие колонки смазывают турбинным маслом. Когда между горизонтальными фланцами останется зазор 2—3 мм, надо забить контрольные штифты по их маркировке и полностью опустить крышку. Затем снимают грузозахватные приспособления и направляющие колонки и устанавливают весь крепеж разъемов. До затяжки болтов необходимо провернуть ротор на 1—2 оборота для того, чтобы убедиться в отсутствии каких-либо задеваний. Резьбу крепежа компрессора перед завинчиванием, а также пазы и гребни внутренних элементов компрессора и турбины натирают графитом для защиты от пригорания.

Резьбу крепежа разъемов турбины перед закрытием смазать от пригорания мастикой следующего состава: молибден сернистый (МоS2) 30% и кремнийорганическая жидкость № 5 (полиэтилсилоксановая, ТУМ ХП—2416—54) 70%. Оба компонента смешиваются до состояния густой сметаны. Вместо жидкости № 5 допускается применять масло цилиндровое 6 (ГОСТ 6411—76).

Крепеж турбины от пригорания можно предохранить также обмазкой мастикой из медной или алюминиевой пудры, разведенной водой. Хорошие результаты дает обмазка крепежа разъемов турбины жаростойкими смазками: дисульфитмолибденовой (54% дисульфитмолибдена и 46% глицерина) и дисилицилмолибденовой. Применять графит для обмазки крепежа турбины не рекомендуется.

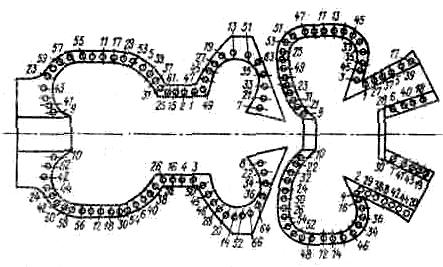

Рис. 6.1 Порядок затяжки болтов шпилек агрегата.

Затягивать болты фланцевого соединения надо в определенном порядке (рис. 6.1), создавая в болтах одинаковые напряжения, чтобы избежать перекосов. Крепеж крышек затягивают односторонним ключом типа «звездочка» с надетой на него трубой. Этот процесс является одним из самых трудоемких при ремонте турбины. Поэтому для затяжки крепежа рекомендуется применять средства малой механизации, описанные в § 5.2. Усилие, приложенное к болту или шпильке для затяжки фланцевого соединения, должно предохранять от пробоя в уплотнении и не превышать допустимого напряжения в болтах или шпильках.

Сборка редукторов, центробежных нагнетателей и камер сгорания, узлов маслосистемы и системы регулирования производится в последовательности, обратной разборке. Особо важные моменты, на которые необходимо обратить внимание при сборке центробежного нагнетателя, описаны в § 6.7.

После закрытия турбоблока, редуктора и центробежного нагнетателя еще раз проверяется центровка роторов по полумуфтам. При удовлетворительном состоянии центровки приспособление снимается и собираются соединительные муфты. Крепеж муфт устанавливается согласно маркировке. Муфты закрываются защитными кожухами. При неудовлетворительной центровке исправить ее путем перемещения корпусов на опорных шпонках (если ее невозможно исправить перемещением подшипников). Перемещение турбоблока осуществляется изменением толщины горизонтальных и вертикальных шпонок до необходимых размеров при помощи наварки и механической обработки с пригонкой по краске. Перемещение корпуса турбоблока контролируется индикаторами часового типа, закрепленными на неподвижных стойках. На собранном турбоблоке снять заглушки и присоединить трубопроводы подвода воздуха на охлаждение и уплотнение узлов турбины, отсоса газа из уплотнений турбины и отсоса паров масла из картеров подшипников.

В объем работ по окончательной сборке турбоустановки входят сборка участков всасывающего тракта осевого компрессора (колено, компенсатор), сборка вспомогательных трубопроводов и маслопроводов, установка КИП, подсоединение импульсных линий и электрокабеля к валоповоротным устройствам и маслонасосам.

Заключительной операцией по сборке турбоустановки является установка теплозащитного кожуха с подсоединением его» к коробу воздуховода отсоса горячего воздуха и всех пеногенераторов системы автоматического пенного пожаротушения.