- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

Центровка роторов

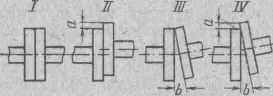

Центровка роторов — комплекс слесарно-сборочных операций, направленных на обеспечение соосного расположения роторов (рис. 5.23, I) при работе агрегата. Роторы могут быть расцентрованы по окружности (рис. 5.23, II)—оси роторов смещены параллельно друг друга, расстояние между торцами полумуфты одинаково; по торцу (рис. 5.23, III) — оси роторов скрещены, торцы полумуфт не параллельны; одновременно по окружности и торцу (рис . 5.23, IV).

Рис. 5.23. Состояния центровки роторов:

а — расцентровка по радиусу, b — расцентровка по торцу

Причины расцентровки разделяются на две группы.

Постоянно действующие: неравномерные температурные расширения

фундаментов и корпусов турбины и нагнетателя; всплытие роторов на масляной пленке; неравномерный износ баббитовой заливки подшипников; на редукторных агрегатах боковые усилия со стороны зубчатых колес.

Причины случайного характера: неравномерные усилия со стороны патрубков нагнетателя при неудовлетворительном состоянии лобовых опор, просадки опор, вырезки кранов и вибрации патрубков; перемещение выхлопной части турбины из-за неудовлетворительной регулировки опор; смещение корпуса турбины из-за нарушения при сборке сопряжения внутреннего и наружного корпусов и их деформаций, вследствие утечек продуктов сгорания и нарушения состояния тепловой изоляции.

Расцентровка приводит к вибрации роторов, задеваниям и износу лабиринтных уплотнений, ускорению износа подшипников, шеек роторов, зубчатых полумуфт, снижению межремонтного периода.

Причины расцентровки первой группы возникают после пуска агрегата и его работы под нагрузкой. При остановке и остывании турбины и фундамента ротора каждый раз занимают исходное положение. Поэтому влияние причин первой группы необходимо устранять путем предварительной расцентровки роторов в нерабочем положении на такую величину, которая обеспечит в рабочем состоянии соосное расположение роторов. Величину предварительной расцентровки необходимо устанавливать индивидуально для каждого агрегата исходя из рекомендаций завода-изготовителя, опыта эксплуатации или экспериментальным путем. Изменения центровки под влиянием причин второй группы необратимы и непредсказуемы, поэтому для предотвращения возникновения этих причин необходимо строго выполнять технические требования к монтажу и сборке агрегатов.

При обнаружении в процессе длительной эксплуатации неравномерных осадок фундаментных колонн турбины и нагнетателя необходимо провести корректировку центровки. Размеры и скорость осадок контролируют с помощью гидростатического уровня или по изменению уклона шеек роторов, определяемого с помощью уровня «геологоразведка». Основной критерий правильно выполненной центровки роторов — длительная безвибрационная работа узла ТНД — промвал — нагнетатель.

Подготовительные работы включают проверку состояния центровки перед началом ремонта на полностью собранном и остывшем агрегате и после ремонта при полностью собранном агрегате. Предремонтная проверка позволяет сравнить положения роторов в конце и начале межремонтного периода и оценить размеры необратимой расцентровки, вызванной остаточными деформациями и необратимыми перемещениями корпусов и фундамента. При послеремонтной проверке состояния центровки, предварительно, с помощью щупа, по краске или по натирам убеждаются в плотности прилегания шеек роторов к баббитовой заливке подшипников и вкладышей подшипников к расточкам корпуса.

Методика измерения и расчета расцентровки до и после ремонта одна и та же.

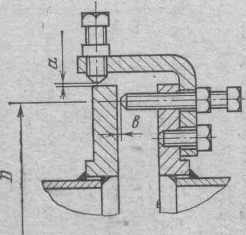

Снимают промвал и устанавливают приспособление для измерения центровки. На одном из валов (обычно со стороны нагнетателя) закрепляют центровочную скобу (рис. 5.24).

Рис. 5.24. Центровочная скоба

В журнал ремонта и формуляр записывают место установки скобы, например скоба установлена на роторе нагнетателя. Это позволит в дальнейшем определить относительное расположение роторов при расцентровке. На скобе закрепляют два индикатора или, в случае использования плоскопараллельных концевых мер или щупа, вворачивают два винта. Для использования минимального числа пластин (щупа) зазоры а и в устанавливают в пределах 0,3—0,4 мм. На обоих фланцах приспособления напротив друг друга через 90° наносят по четыре риски.

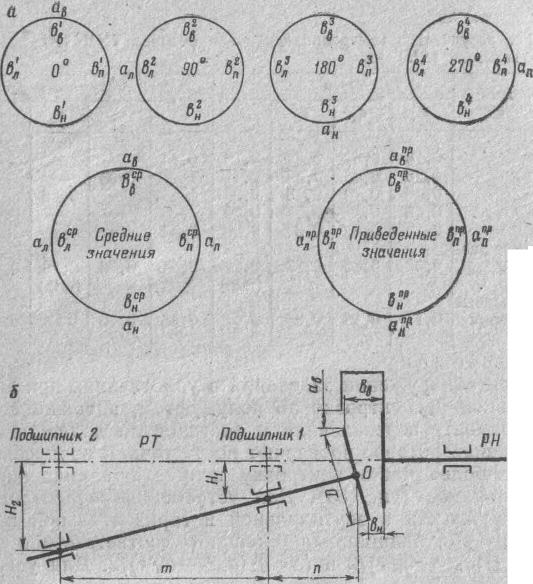

В начальном «нулевом» положении замеряют и записывают зазоры между торцами приспособления: сверху — вв, слева — вл, справа — вп, снизу — вн и относительное радиальное смещение в верхнем положении скобы — ав. «Левое» и «правое» положения определяют, если смотреть со стороны турбины на нагнетатель, т. е. на ротор, на котором установлена скоба. Поворачивая одновременно оба ротора в направлении рабочего вращения, через 90, 180, 270 и 360° повторяют замеры. Замер при 360° является контрольным, подтверждающим замер при 0°. При невозможности замера нижних зазоров их определяют расчетным путем: вн=(вл + вп—вв); ан=(ал+ап)—ав. Результаты измерений заносят или в кружки (рис. 5.25,а), или в таблицу (табл. 5.1).

Рис. 5.25. Формы записи результатов измерения центровки:

а—последовательность записи при различных положениях роторов; б — расположение подшипников (стрелки показывают направление вращения ротора)

По результатам четырех измерений по торцу для каждого из четырех положений роторов подсчитывают средние арифметические значения: ввср= (вв1+ вв2 + вв3+ +вв4)/4; влср=(вл1 + вл2 + вл3 + вл4)/4 и т. д. Полученные значения приводят к нулю, для чего из четырех значений а и в вычитают табличные значения. При правильно выполненных замерах обязательно соблюдаются следующие равенства: ал+ ап = ав + ан и вл+ вп = вв + вн. При отклонении величин в указанных соотношениях более 0,02 мм замеры повторяют.

Таблица 5.1