- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

Измерение зазоров

Поворот ротора, градус |

Зазор по торцу |

|||

сверху |

снизу |

справа |

слева |

|

0 90 180 270 Сумма Средний зазор Зазоры, приведенные к нулю |

0,50 0,62 0,58 0,64 2,34 0,585

0,23

|

0,50 0,38 0,42 0,36 1,66 0,415

0,06

|

0,50 0,32 0,29 0,31 1,42 0,355

0,00

|

0,50 0,68 0,71 0,69 2,58 0,645

0,29

|

Таблица 2.3

Измерения смещения

Зазоры |

измерения по окружности |

|||

сверху |

снизу |

справа |

слева |

|

Радиальные |

0,5 |

0,36 |

0,38 |

0,48 |

Приведенные к нулю |

0,14 |

0,00 |

0,02 |

0,12 |

Провернуть поочередно роторы турбины и нагнетателя по часовой стрелке на 90, 180 и 270°, измерить при каждом повороте зазоры по всем болтам и записать их в таблицы. Провернуть оба ротора на 360°, т. е. установить их в первоначальное (нулевое) положение. Убедиться, что выставленные ранее зазоры (0,5 мм) сохранились и установка приспособления не сбита. Подсчитать суммы зазоров по вертикали и разделить их на 4, определить средние арифметические значения зазоров. Результаты подсчетов приводятся к нулевым значениям путем вычитания наименьшего зазора, принятого за нуль, из остальных. Суммы зазоров по горизонтали должны равняться суммам по вертикали в обеих таблицах. При разности сумм, превышающей 0,02 мм, измерения необходимо повторить. Результаты измерений записывают в формуляр. Затем вскрывают крышку переднего блока подшипников и разбирают турбодетандер.

После остывания проточной части приступают к вскрытию цилиндров. Для этого необходимо сначала отсоединить короб отсоса воздуха от кожуха (обшивки) турбоблока и снять его, а кожух турбоблока демонтировать. Далее снимают все трубопроводы подвода воздуха на охлаждение и уплотнение элементов турбины. На фланце трубопроводов устанавливают металлические заглушки. Проверяют плотность прилегания опорных лап цилиндров к опорным поверхностям стоек фундаментной рамы. При наличии зазоров записывают их в ведомость объема работ.

При разборке турбоблока в первую очередь вскрывают цилиндры турбины, а затем компрессора. Перед снятием крышки необходимо выбить контрольные шпильки (штифты), отвернуть гайки фланцевого соединения цилиндра и вынуть болты. Резьбу пригоревшего крепежа турбины полезно за несколько часов перед разборкой смочить керосином. Очень эффективный результат в этом случае дает применение олеиновой кислоты. Однако, учитывая ее токсичность, работа с ней требует аккуратного обращения: не допускается попадание кислоты на кожный покров тела. После работы с олеиновой кислотой необходимо промыть руки теплой водой с мылом.

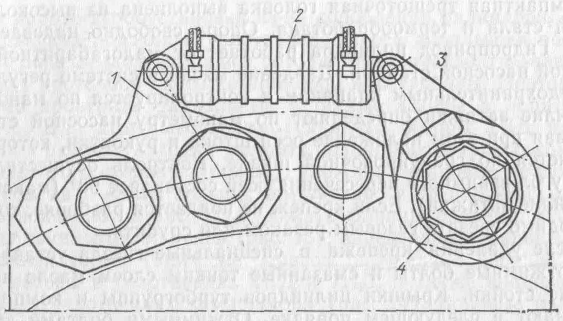

Рис. 2.9. Гидравлический гайковерт.

1 — опора, 2 — гидроцилиндр; 3 — рукоятка, 4 — звездочка-трещотка.

Для разборки — сборки средних и крупных резьбовых соединений применяют различные способы увеличения усилий. Для этого применяют различные гайковерты ударного и безударного действия, динамометрические ключи, ключи-мультипликаторы, увеличители крутящего момента. Эти средства малой механизации позволяют увеличивать крутящий момент в 14—50 раз. В условиях КС целесообразно применять гидравлические гайковерты (рис. 2.9). Гидроцилиндр 2 соединяется с опорой и рукояткой на шарнирах и обеспечивает ее возвратно-поступательное движение.

Компактная трещоточная головка выполнена из высоколегированной стали и термообработана. Опора свободно надевается на гайки. Гидропривод цилиндра работает от малогабаритной передвижной насосной станции. Давление масла в системе регулируется предохранительным клапаном и контролируется по манометру.

Усилие затяжки определяют по манометру насосной станции, учитывая при этом положение осей штока и рукоятки, которое определяется по градуировочной шкале. Контроль осуществляется, когда угол взаимного пересечения осей составляет 90° (максимальное усилие затяжки). Если крепеж не поддается разборке, то гайку необходимо срезать газовым резаком или срубить.

После удаления крепежа в специальные гнезда устанавливаются отжимные болты и смазанные тонким слоем масла направляющие стойки. Крышки цилиндров турбогруппы и компрессора поднимают в следующем порядке. Отжимными болтами крышка поднимается на несколько миллиметров равномерно по всему разъему, затем по направляющим стойкам ее поднимают с помощью специальных штатных грузоподъемных приспособлений, представляющих собой регулируемые стропы (талрепы) или универсальные траверсы. Пример подъема крышки корпуса компрессора ГТК-10 показан на рис. 2.10.

При подъеме должно быть отрегулировано равномерное натяжение стропов, крышка должна находиться в строго горизонтальном положении и не оказывать давления на направляющие стойки. Горизонтальность крышки при подъеме проверяется по уровню.

Рис. 2.10. Строповка крышки компрессора ГТК-10.

Поднимать крышку необходимо плавно без перекосов с остановками через 100—150 мм. Особое внимание уделяется отсутствию задеваний в лопаточном аппарате и уплотнениях. После снятия крышки устанавливаются на монтажной площадке на козлы. Размещать крышки турбины и компрессора на перекрытиях цеха допускается только в тех цехах, где это предусмотрено проектом. С помощью широких шаберов разъемы очищают от мастики, грязи, промывают керосином или другими растворителями и протирают насухо тряпкой. При этом забоины, заусенцы и другие мелкие дефекты запиливают личным напильником, зачищают шлифовальной шкуркой. Необходимо при каждом капитальном ремонте проверять горизонтальность плоскости разъема нижних половин цилиндров при помощи наложения на нее уровня в поперечном и осевом направлениях. Значения уклонов записываются в формуляр для сравнения с результатами прошлых проверок, так как в результате коробления фундаментных рам или самих корпусов турбоустановки, а также от осадки или повреждения фундамента может произойти нарушение горизонтальности цилиндров. С помощью оттисков на свинцовой проволоке или пластилине определяют наличие коробления горизонтальных фланцев. Для этого на разъем цилиндра в нескольких местах укладывают кусочки свинцовой проволоки или пластилина, опускают крышку и обтягивают фланец. Зазор в стыке не должен превышать 0,3—0,5 мм. Замеченные «раскрытия» фланцев заносятся в дефектную ведомость.

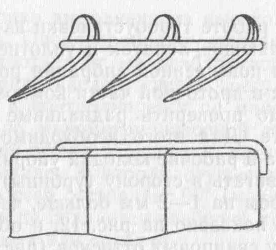

При работе турбоустановки из-за коробления цилиндров, обойм направляющих лопаток и уплотнений, износа вкладышей подшипников и повышенной вибрации ротора могут произойти задевания лопаток в проточной части компрессора или турбины. Поэтому необходимо проверить радиальные и осевые зазоры в лопаточном аппарате. Для этого необходимо сдвинуть роторы ТВД и ТНД до упора в рабочие колодки упорных подшипников (ротор компрессора сдвигать в сторону турбины), уложить свинцовые проволочки диаметром на 1—2 мм больше, чем указано в паспортных данных, как это показано на рис. 2.11, и обжать фланцы разъема. Измерив толщину свинцовых оттисков (рис. 2.12),

Рис. 2.11. Укладка свинцовой проволоки