- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5.11. Ремонт маслосистемы.

Под ремонтом маслосистемы подразумевается ремонт маслобака, маслоохладителей, пускового и резервного маслонасосов, насосов уплотнения, запорной арматуры (вентили, краны, задвижки, обратные клапаны), маслопроводов регулирования, смазки и уплотнения, сливных трубопроводов, инжекторов.

При ремонте маслосистему очищают от шлама и других отложений. Способы очистки подробно описаны в § 5.6. После разборки и зачистки фланцевых соединений проверить параллельность фланцев. При наличии перекоса фланцы выравниваются путем подогрева трубы с выпуклой стороны вблизи фланца на 300—400°С.

После остывания еще раз проверить параллельность фланцев. Если параллельность не восстанавливается, то фланцы припилить и пришабрить. Трубу после подогрева или опиловки необходимо изнутри очистить.

Сборка маслопроводов после очистки и ремонта производится на прокладках из прокладочного картона марки А (ГОСТ 9347-74), промазанных шеллаком или бакелитовым лаком. Внутренние диаметры прокладок вырезают больше диаметра зеркала фланца на 2—3 мм. Во избежание попадания шеллака или бакелита в трубопровод необходимо вокруг внутреннего диаметра оставить несмазанной полоску шириной 4—5 мм.

Ремонт маслобака. Сетки фильтров запаять в местах разрывов. При больших повреждениях сетки заменить на новые. При установке сетки на рамку необходимо, чтобы она плотно прилегала к рамке. Поврежденные уплотнения крышек люков маслобака заменить. Сделать ревизию всего крепежа крышек люков. При обжатом крепеже люков маслобак должен быть герметичен.

Ремонт маслоохладителя. При ремонте маслоохладителей в основном приходится ремонтировать трубные пучки. Выявленные при опрессовке дефектные трубки с трещинами частично или полностью заменяют. Допускается эксплуатация маслохолодильников с числом отглушенных трубок, составляющим не более 8% от общего числа. Трубки заглушают с обеих сторон в трубных досках конусными пробками, изготовленными из меди, алюминия, латуни или мягкой стали.

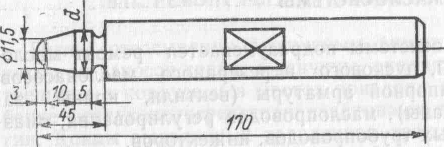

При неплотности между трубками и трубной доской завальцевать эти трубки роликовой вальцовкой или специальными оправками—вальцовками—с диаметром d трех размеров: 12,4; 12,8 и 13,2 мм (рис. 5.22), которыми пользуются последовательно, начиная с меньшего. Оправки изготавливают из инструментальной стали марки У7 или У8 и закаливают в масле с последующим отпуском при температуре 225°С.

Рис. 5.22. Оправка для вальцовки трубок маслоохладителей.

Отложения солей и другие загрязнения трубки с внутренней стороны (водяная полость) очищают механическими способами, которые подробно описаны в § 2.7. После очистки секцию опрессовать.

Трубки маслоохладителей заменить в такой последовательности:

1) высверлить завальцованные концы трубок в трубных досках;

2) вынуть дефектные трубки;

3) способом развертывания очистить в трубных досках отверстия;

4) заготовить новые трубки;

5) трубки установить в пучок и развальцевать.

Во избежание повреждения отверстий в трубных пучках сверло выбирают на 0,4—0,5 мм меньше диаметра отверстия доски. После высверловки трубку выбить через круглую выколотку. Перед установкой новой трубки отверстие в трубной доске необходимо зачистить до металлического блеска и обработать разверткой, так как наличие грязи, заусениц, забоин, окалины и т. п. может ухудшить качество развальцовки и снизить герметичность соединения. Длина новых трубок выбирается с учетом удлинения при развальцовке на 1,5—2 мм короче действительного размера.

Новые трубки в трубных досках вальцуют специальными роликовыми вальцовками, принцип работы которых заключается в раскатывании внутренней поверхности трубок стальными калеными роликами, прижимаемыми к стенкам конусным веретеном. Вальцовки вращаются тихоходной пневмодрелью. Развальцовка трубок требует определенных навыков и опыта, так как при чрезмерном усилии на вальцовку на концах трубок могут образоваться

трещины.

После развальцовки концы новых трубок должны выступать над трубной доской на 0,2—0,3 мм. Для подрезки трубок используются тупо заточенное сверло или напильники. Выступающие концы трубок после подрезки для обеспечения плотности необходимо разбортовать оправкой.

После окончания этих операций все трубки пучка продуть сжатым воздухом для удаления опилок и стружки. Для определения плотности соединения внутренней крышки маслоохладителя и плотности водяной полости трубного пучка необходимо провести гидравлические испытания. Внутренняя крышка соединяется с трубной доской по рискам на прокладке из паронита. Шайбу под головки болтов изготовляют из красной меди и отжигают. Между фланцами поставить резиновую прокладку. Для опрессовки пучка используют крышку маслоохладителя, оборудованную манометром и вентилем с трубкой для подвода воды. Трубный пучок заполняют водой и опрессовывают давлением 4 кгс/см2 в течение 20— 30 мин. При отсутствии протечек, не снимая внутренней крышки, установить трубный пучок в корпус маслоохладителя на прокладках из картона или паронита и подсоединить к маслопроводам.

Ремонт винтового маслонасоса. Мелкие царапины на винтах и баббитовой заливке корпуса насоса зачистить шабером и мелкой шлифовальной шкуркой. Шейки винтов шлифуют на токарном станке. При наличии выработки подпятников заменить их новыми.

Винты с задирами на винтовой нарезке и шейках заменить новыми. В случае обнаружения отслаивания или выкрашивания баббита, а также увеличенных зазоров весь насос в сборе необходимо отправить на ремонт на завод или кустовую ремонтную базу с приложением дефектной ведомости.

Перед сборкой насоса винты смазать маслом и вставить в корпус только по маркировке. Измерить зазоры в зацеплении винтов и по окружности. Установить торцовую крышку с подпятниками и самоподжимные сальники, проверить и убедиться в свободном вращении винтов от руки.

В блоке клапанов насосов проверить плотность прилегания предохранительного и обратного клапанов. При необходимости притереть их с применением алмазной притирочной пасты. Пружины с трещинами заменить на новые. Собранный насос опробовать. Он должен развивать требуемые подачу и напор и не иметь утечек.

Ремонт пускового и резервного маслонасосов. Нарушение нормальной работы лопастных насосов проявляется в снижении их подачи, в скачках развиваемого напора, в появлении повышенного шума и стука. Наибольшему износу обычно подвергаются ротор, лопатки, сальники, подшипники.

Корпус насоса при ремонте очистить внутри и снаружи, все детали промыть и продуть сжатым воздухом. Износ отдельных мест внутренней полости корпуса устраняется наплавкой металла с помощью электросварки с последующей пригонкой под чертежный размер механической обработкой. Риски, забоины и вмятины на плоскостях разъемов устраняют зачисткой шабером. При эксплуатации насосов возможен износ шеек, искривление или поломка вала. Искривление вала происходит в результате выхода из строя подшипников или ударов частей ротора о неподвижные детали насоса.

Износ шеек валов может происходить из-за появления рисок, задиров, коррозионных каверн, отсутствия смазки и по другим причинам с последующим выходом из строя подшипников. Поломка вала, как правило, наблюдается в местах перехода вала с диаметра посадочного места на диаметр шейки вала. Поломка происходит в результате концентрации местных напряжений. Поломанные валы заменяют на новые.

Восстановление изношенных шеек вала в зависимости от степени износа осуществляется следующими способами: до 0,3 мм — электролитическим хромированием; от 1,5 до 2,0 мм — электролитическим железнением; от 2,0 до 3,0 мм—ручной газовой или электродуговой наплавкой.

Нарушенная резьба на валу восстанавливается резцом. Если повреждения значительны, то этот участок вала протачивают до основания резьбы, затем наплавляется, обрабатывают и нарезают новую резьбу. Поврежденные рабочие колеса заменяют. Уплотнительные резиновые кольца при эксплуатации теряют эластические свойства или набухают. Поэтому при проведении ремонта насосов дефектные кольца следует заменить.

В случае увеличения зазоров в подшипниках или отставания баббита подшипники необходимо перезалить и подогнать под шейку вала, а также устранить прочие мелкие дефекты. Собрать насос; при сборке проконтролиро-вать установку трубки для подвода смазки к верхнему подшипнику. Провернуть ротор от руки и убедиться в свободном вращении. Насос продуть и установить на место. Опробовать работу насоса под нагрузкой. Хорошо отремонтированный насос работает без шума, без утечек масла, создает стабильные подачу и напор по паспорту. Данные геометрических размеров деталей насоса до и после ремонта записать в формуляр.

Ремонт шестеренчатого маслонасоса. У шестеренчатых насосов изнашиваются корпус, крышка, шестерни, втулки и резиновые уплотнения. У корпуса насоса сильнее изнашивается стенка со стороны камеры всасывания. Износ корпуса приводит к нарушению соосности деталей насоса. Шестерни и втулки начинают работать с перекосом, вследствие чего их торцовые поверхности интенсивно изнашиваются.

Одним из способов восстановления корпуса является ремонт методом гильзовки. При этом способе колодцы корпуса фрезеруют до выведения износа. Гильза, отлитая из алюминиевого сплава в кокиле, обрабатывается и запрессовывается в корпус насоса. Перед запрессовкой гильзы на обезжиренные ацетоном боковые поверхности колодцев корпуса и наружную поверхность гильзы наносится шпателем тонкий слой (1—1,5 мм) эпоксидной композиции. После выдержки корпуса в печи при температуре 120°С в течение 2 ч гильзы растачивают под необходимый размер. Поверхность насоса очистить от подтеков и излишков эпоксидной композиции. Если нет специальной печи, то отвердение эпоксидного состава происходит при 20°С не менее 3 сут. Качество покрытия при этом ниже.

Увеличенная глубина колодцев — второй крупный дефект корпуса. Уменьшить глубину колодцев можно следующими способами:

1) заливкой баббитом дна колодцев с последующим фрезерованием слоя баббита торцовой фрезой;

2) заливкой эпоксидной композицией дна колодцев;

3) фрезерованием привалочной плоскости соединения корпуса с крышкой.

Крышку пришабривают к корпусу. При этом металл снимают с тела крышки. Снимать металл с тела корпуса не рекомендуется. Шестерни шестеренчатых насосов изготавливают из легированной стали, зубья шестерен цементированы на глубину 0,9—1,5 мм и закалены до твердости HRC 58—62. При работе шестерни изнашиваются по наружному диаметру и линии зацепления зубьев, по торцовым поверхностям и по цапфам. Ведущая шестерня испытывает большие нагрузки, чем ведомая, поэтому и износ ее больше, чем ведомой шестерни. Шестерни со значительным износом выбраковывают. При износе в пределах термообработанного слоя шестерни восстанавливают на ремонтные размеры шлифовкой. Сначала шлифуют цапфы и зубья по наружному диаметру, а затем на плоскошлифовальном станке — торцовые поверхности шестерен. Втулки при износе внутренней поверхности заменяют на новые. При износе наружной поверхности втулки восстанавливают осадкой в корпусе или в крышке. Уменьшение высоты втулки при осадке компенсируют напрессовкой шайбы из алюминия или бронзы. Можно восстанавливать втулки наплавкой баббита или латуни. Используется также восстановление размеров втулок нанесением эпоксидной композиции.

Перед сборкой детали насоса промывают в керосине, продувают сжатым воздухом и смазывают маслом. Шестерня с валиками устанавливается во втулки (подшипники) корпуса. При этом должно обеспечиваться свободное проворачивание шеек валов. Радиальные зазоры между шейками валов и втулками должны быть в пределах 0,1 мм. Затем нужно отрегулировать осевой зазор; если зазор велик (более 0,1 мм), то уменьшить его шабрением торца корпуса насоса. Если зазор менее 0,05 мм, то установить под крышку прокладку из кальки (0,04—0,05 мм).

Прилегание зубьев проверяется по краске, разведенной керосином. Краска наносится тонким слоем только на зубья ведущей шестерни. Крышку устанавливают на шеллаке или с прокладкой из плотной промасленной чертежной бумаги, далее устанавливают сальники. Насос опробуют сначала вручную; поворачивая ведущую шестерню проверяют легкость хода и отсутствие задеваний торцов шестерен о корпус. После подсоединения электродвигателя насос испытывают на подачу и давление.

Ремонт запорной арматуры. Запорная арматура притирается и проверяется на плотность. Плотность запорных устройств проверяется на «карандаш» или гидравлической опрессовкой. Клапан к седлу притирают по месту при помощи притирочных порошков или паст. При сильной коррозии или забоинах поясков контактирующих поверхностей (зеркала) седла или клапана их надо проточить на станке, после чего притереть по месту.

При разработке отверстия, находящегося на крышке вентиля ниже сальниковой камеры, наблюдается проваливание сальниковой набивки. Этот дефект устраняют растачиванием отверстия в крышке и запрессовкой в него втулки, которую крепят двумя шпильками.