- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5.7. Ремонт камеры сгорания

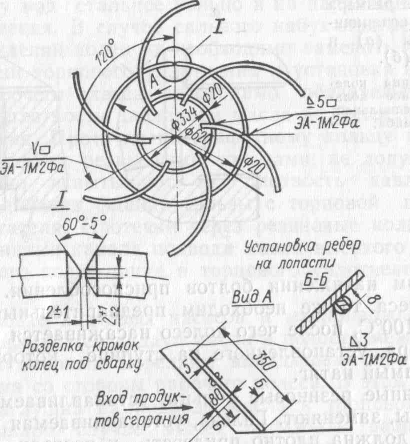

Ремонт камеры сгорания сводится в основном к ремонту или замене поврежденных жаровых узлов и донабивке теплоизоляции. После разборки камеры сгорания в процессе дефектовки все отверстия в головках основных и дежурной горелок в воспламенителе должны быть очищены.

В случае обнаружения на деталях камеры сгорания трещин необходимо определить границы трещин и по концам их засверлить отверстия 0 5—6 мм. Сделать разделку металла под сварку и трещины заварить электродом 0 3—4 мм ЭА-1М2Фа (КТИ-5). Электроды КТИ-5 при их отсутствии можно заменить электродами ОЗЛ-6. Эти электроды применяются для стали 20Х23Н18. Для стали 12Х18Н9Т допускается сварка электродами ЦТ-15. Разделка шва на практике достаточно качественно и производительно выполняется высокооборотной шлифовальной машинкой с узким армированным кругом.

.

Рис. 5.18. Установка колец смесителя из трех частей.

Развернутая длина кольца, мм ø 334—1110, ø620—2010

После заварки сварочный шов обязательно очищают от окалины и сварочного грата, которые при работе турбоагрегата, попадая в приточную часть, вызывают повреждения лопаточного аппарата турбины.

В случае обгорания колец лопастных смесителей камер сгорания, выполненных из стали 12Х18Н10Т, следует произвести замену их на новые из стали 20Х23Н18 (рис. 5.18). При проведении этой модернизации рекомендуется также установить ребра из проволоки или листовой стали (сталь 20Х23Н18), что предотвращает обгорание кромок лопастей смесителя.

При обгорании трубы гляделки на переходном патрубке между камерой сгорания и турбиной необходимо старую трубу вырезать из корпуса патрубка, обработать отверстие и вварить новую трубу, завальцованную из аустенитного листа (сталь 12ХН9Т) толщиной 3 мм. При сборке камеры сгорания необходимо обеспечить соосность всех ее элементов. Фронтовое устройство должно входить в огневую часть камеры сгорания свободно, с равномерным зазором по окружности. Основная горелка должна входить во фронтовое устройство свободно с равномерным зазором по окружности. У горизонтальных камер сгорания часто имеет место выгорание каолиновой ваты внутренней изоляции переходного патрубка, о чем свидетельствует покраснение до малинового цвета наружного корпуса патрубка. В этом случае в патрубок добавляется изоляция. Для этого необходимо старую вату удалить на расстояние 600—700 мм от фланца, оставшуюся вату утрамбовать, добавить новую и утрамбовать ее. Часть патрубка оставляется пустым на размер матов, устанавливаемых заподлицо с фланцем. При установке патрубка на место выдержать равномерный зазор 8 ÷ 10 мм. У автомобильных свечей, применяемых в запальных устройствах камер сгорания, зазор между контактами должен быть равным 1,5—2 мм. Во время ремонта камера сгорания должна быть надежно отглушена от трубопроводов топливного газа.

5.8. Ремонт турбодетандера

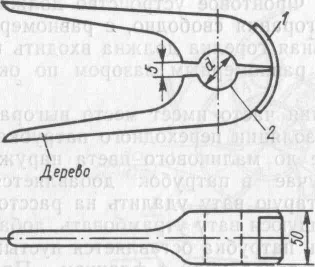

Ремонт подшипников и роторов подробно описан в соответствующих параграфах. Для шлифования шеек ротора на токарном станке мелким шлифовальным полотном с маслом рекомендуется приспособление (рис. 5.19). При наблюдавшейся вибрации турбодетандера или после замены лопаток ротор необходимо отбалансировать на балансировочном станке ВМ-300 (ВМ-500) или статически - на двух параллельных, строго выверенных в горизонтальной плоскости, балансировочных ножах.

Рис. 5.19. Зажимы для шлифования шеек вала трубодетандера на токарном станке.

1 — транспортерная лента или кожа; 2 — шлифовальная шкурка.

На зубьях шестерни расцепного устройства зачистить имеющиеся забоины, задиры и поправить фаски. В случае заеданий шестерни при осевых перемещениях необходимо отремонтировать или заменить шпонки. Причина заеданий обычно заключается в задирах в пазах шестерни и на шпонках. При снятии и насадке шестерни для ремонта шпоночного соединения стопорное ограничительное кольцо рекомендуется нагреть до 150—200°С.

Особенно внимательно следует отнестись к ремонту угольного уплотнения турбодетандера, так как от его состояния зависит нормальная работа узла. Торцы угольных колец должны плотно прилегать к поверхности корпуса уплотнения и свободно, без заеданий, перемещаться в радиальном направлении. Причины заеданий устранить. Пружины, пораженные коррозией и имеющие остаточную деформацию, заменить на новые. Угольные кольца, имеющие трещины и выкрашивания на внутренней расточке, заменяют на новые в такой последовательности.

1. Плоскости разъема подогнать до плотного их прилегания.

2. Полукольца с пружинами собрать и расточить до размера, равного наружному диаметру уплотнительной втулки ротора минус 0,5—1,5 мм. Во избежание повреждения кольцо при проточке зажимать в патроне станка очень осторожно. Базовой поверхностью при выверке кольца являются торцы и наружный диаметр. Выверка производится с точностью 0,05 мм.

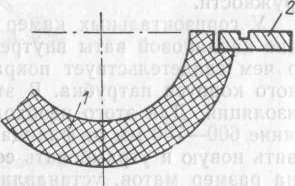

3. Вырезы в полукольцах пригнать под стопорные планки согласно маркировке так, чтобы планки устанавливались заподлицо с разъемом (рис. 5.20).

Рис. 5.20. Подгонка стопорной планки уплотнения турбодетандера.

1 — угольное полукольцо; 2 — планка.

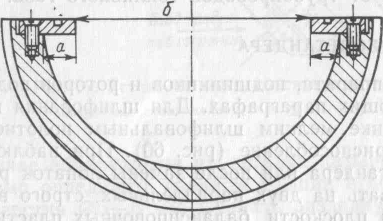

4. Установить планки в корпус уплотнения согласно маркировке, измерить расстояние а от края планок до расточки корпуса и расстояние между планками б (рис. 5.21). По данным этих измерений подогнать пазы в полукольцах по глубине так, чтобы обеспечить возможность горизонтального перемещения кольца на 0,2—0,6 мм. .

Рис. 5.21. Установка и центровка стопорных планок.

5. Установить и закрепить пружиной за планки угольное полукольцо.

6. Проверить плавность перемещения полукольца в обойме в радиальном направлении

7. Аналогичным способом смонтировать остальные полукольца.

8. Установить нижнюю половину уплотнения в корпус турбодетандера, установить ротор, верхнюю половину уплотнения, накрыть крышку турбодетандера, разъем обжать штатным крепежом.

9. Притереть угольные кольца по уплотнительной втулке путем вращения ротора, которое можно осуществить сжатым воздухом или приспособлением, представляющим собой пневмодрель и муфту — переходник к расцепной шестерне.

Ремонт лопаточного аппарата турбодетандера.

Забоины и заусеницы на сопловом аппарате и бандажных лентах направляющих аппаратов зачистить напильником и шлифовальной шкуркой. Обнаруженные трещины на направляющих лопатках и бандажных лентах запаивают серебряным припоем ПСР-45 с последующей зачисткой после пайки.

Замену рабочих лопаток турбодетандера ведут в следующем порядке. Сначала напильником или шлифовальной машинкой спиливают навал шипов в местах расклепки и снимают бандажные сегменты. Стопорные штифты замковых вставок высверливают и лопатки выводят из ручья диска. Дефектные лопатки выбраковывают. Пазы диска и лопатки тщательно очистить от загрязнений, затем пазы смазать глицерином или касторовым маслом. Взамен поврежденных подобрать новые лопатки, хвосты всех лопаток в комплекте подогнать друг к другу по краске. Лопатки завести в пазы, разметить, просверлить и развернуть отверстие под стопорные штифты, установить штифты и расчеканить диск в местах установки штифтов.

Перед установкой бандажную ленту необходимо разметить по шипам, затем ручным прессом пробить отверстия под шипы. Заусеницы у основания шипов и на бандажной ленте зачистить опиловкой. Сегменты бандажей надеть на лопатки легкими ударами молотка массой 300—600 г через деревянную прокладку. Для облегчения насадки бандажной ленты на шипы допускается распиловка отверстий на 0,2—0,3 мм. Сегменты бандажей устанавливают таким образом, чтобы замковые лопатки располагались в середине пакета. После насадки бандажной ленты шипы расклепать молотком через специальную оправку. Расклепку шипов необходимо выполнять очень аккуратно, не допуская образования трещин в местах расклепки. После расклепки шипов бандажи протачивают на токарном станке для обеспечения нужного осевого зазора.

Замена направляющих лопаток турбодетандера производится аналогично рабочим с той только разницей, что направляющие лопатки набираются сегментами.