- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5.6. Ремонт центробежного нагнетателя

Корпусные детали подшипников, роторов, лабиринтных уплотнений нагнетателя ремонтируют способами, описанными в предыдущих разделах.

Особое внимание при ремонте нагнетателя обращается на состояние всех деталей торцового уплотнения. Обнаруженные сколы, царапины, кольцевые риски, забоины на рабочих и сопрягаемых поверхностях в пределах допусков, приведенных в § 2.4, зачистить. В случае ненормальных следов натиров рабочую поверхность колец притереть по плите карбидом бора. После этого оба кольца уплотнения притираются друг к другу. При возможности используются комплекты, отремонтированные централизованно в условиях ремонтной базы. Пружины с трещинами, большой коррозией и с остаточной деформацией заменить на новые.

Перед каждой сборкой надо тщательно осмотреть резиновые кольца круглого сечения, устанавливаемые на втулке графитового кольца, на валу под стальное кольцо и на наружной поверхности корпуса уплотнения. В случае сильного набухания резины, а также при повреждении колец их необходимо заменить новыми.

После сборки торцового уплотнения и установки его в гильзу, до насадки рабочего класса, необходимо обязательно испытать уплотнения на плотность давлением масла не более 10—15кгс/см2 в течение 20 мин. Протечки по графитному кольцу и по поверхностям, уплотняемым резиновыми кольцами, не допускаются.

Одновременно испытывают на плотность давлением 10÷15 кгс/см2 соединения фланца гильзы с торцовой поверхностью корпуса нагнетателя. Протечки через резиновые кольца, являющиеся уплотнениями канала подвода масла высокого давления на смазку переднего подшипника и торцового уплотнения, не допускаются.

При опрессовке винтовых насосов и маслопровода высокого давления не допускается подача масла в полость между торцовым уплотнением и опорным передним вкладышем при отсутствии противодавления со стороны рабочего колеса. В этом случае устанавливается заглушка на подводе масла к торцовому уплотнению. В противном случае может произойти разрушение или отклеивание антифрикционного боросалицилографитового кольца и нарушение герметичности торцового уплотнения. После опрессовки торцового уплотнения насаживают рабочее колесо ротора. Снятие или насадка рабочего колеса производится с помощью специального гидравлического приспособления, поставляемого заводом-изготовителем в комплекте с машинами. Перенасадка производится без подогрева ступицы колеса (для нагнетателей современных ГПА).

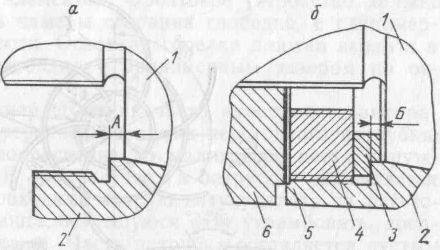

Для создания необходимого натяга рабочее колесо должно насаживаться на вал до упора в ограничительную шайбу, установленную в ступице. Толщина ограничительной шайбы устанавливается для каждого рабочего колеса при изготовлении ротора. При замене рабочих колес необходимо проконтролировать толщину ограничительной шайбы. Для этого рабочее колесо необходимо насадить на конец вала без подогрева (или без применения гидравлического приспособления), после чего измеряется расстояние от торца конического участка вала до торцовой стенки в ступице колеса (размер А на рис. 5.17).

Рис. 5.17. Снятие размера для проточки ограничительной шайбы (а) и насадка диска (б).

1 — вал; 2 — ступица колеса; 3 — установочное кольцо; 4 — гайка специальная; 5 — стопорная шайба; 6 — обтекатель.

Для создания натяга при насадке рабочего колеса необходимо ограничительную шайбу обработать так, чтобы высота уступа Б на шайбе была меньше размера А на 0,7—0,9 мм. До окончательной насадки рабочего класса установить ограничительную шайбу и специальную гайку. Гайку застопорить кернением в резьбу. После насадки колесо прижимается гайкой-обтекателем. Посадочные места на валу и в колесе должны быть очищены от коррозии и загрязнений и не иметь механических повреждений. Для нагнетателей типа «370» выпуска до 1969 г. при снятии рабочего колеса с вала механическим приспособлением необходимо колесо предварительно подогреть до 80—100°С двумя-тремя паяльными лампами или газовыми горелками, прогревая колесо и ступицу от периферии к центру при одновременном натяжении болтов приспособления.

При посадке рабочего колеса также необходим предварительный нагрев колеса до 80—100°С, после чего колесо насаживается на посадочное место до упора, установленного на ступице, который обеспечивает необходимый натяг.

Поврежденные резиновые кольца, устанавливаемые в канавки фланца гильзы, заменяют. Гильза, устанавливаемая в корпус, после фиксации должна плотно прилегать к постели. Зазор по поверхности прилегания гильзы к постели корпуса не должен превышать 0,03 мм.

При установке запасной гильзы необходимо выдержать равенство боковых зазоров между гильзой и корпусом с точностью до 0,05 мм и установить изготовленные по формуляру новые фиксаторы. Проверить состояние резиновых колец или медных шайб, устанавливаемых под головки болтов, крепящих гильзу к корпусу. Допускаются капельные протечки масла под болтами, крепящими гильзу к корпусу.

После установки в нагнетатель рабочего колеса при помощи свинцовых выжимок проверяется прилегание уплотнительного кольца к уплотнению по крышке рабочего колеса, служащего для разделения всасывающей и нагнетательной камер. Неравномерное прилегание этого кольца приводит к возникновению дополнительных динамических напряжений в элементах рабочих колес.

Перед закрытием торцовой крышки нагнетателя проверить зазоры и состояние усиков уплотнения по покрышке рабочего колеса. Поврежденные усики необходимо выправить или заменить новыми.