- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5.5. Ремонт подшипников

Мелкие раковины и пористости на нерабочей поверхности баббитовой заливки вкладыша устраняются пайкой. Для этого место под пайку необходимо вырубить и обезжирить. После подогрева вкладыша с обратной стороны до 130—150°С дефектные места протравить и запаять. Место пайки после остывания уплотнить легкими ударами молотка через медную выколотку, запилить круглым напильником и пришабрить половину вкладыша по шейке вала.

На рабочей поверхности вкладыша запайка раковин и пористостей не допускается. Незначительные раковины глубиной до 0,5 мм и диаметром до 5 мм можно оставить, тщательно скруглив края.

Частичное восстановление баббитовой заливки иногда выполняется наплавкой вкладыша баббитом. Перед наплавкой трещины и раковины выкрашивания вырубаются зубилом. Поверхность под наплавку должна быть зачищена до блеска. Вкладыш обезжирить бензином, затем промыть раствором тринатрийфосфата и, наконец, горячей водой. Поместив вкладыш в ванну с проточной водой таким образом, чтобы наплавляемая заливка не смачивалась, газовой горелкой № 1 или 2 наплавляют баббит. Начиная с вырубленных мест, наплавку ведут слоями по оси вкладыша. Вначале поверхность старого баббита разогревают до плавления полуды, затем в место наплавки вводят баббитовый пруток диаметром 5 10 мм и расплавляют необходимое количество баббита, слегка разгоняя его пламенем горелки. Чтобы предотвратить стекание баббита наплавку ведут в нижней части вкладыша, поворачивая его. Для этого рекомендуется изготовить специальный поворотный столик. Толщина наплавляемого слоя должна выбираться с учетом масляного зазора во вкладыше с припуском 3—4 мм на сторону для механической обработки. Вкладыши с отслоениями баббита, увеличенными верхними и боковыми масляными зазорами, раковинами и пористостью на поверхности баббитовой заливки и другими дефектами перезаливают.

Перезаливка вкладышей подшипников производится в технологической последовательности, изложенной в главе 4.

Для возможности выкатывания вкладыша из-под шейки ротора при ремонте турбоагрегата необходимо установить осевой разбег вкладыша, равный 0,05—0,06 мм. Прилегание шеек вала по длине вкладыша определяется следующим образом. На смазанные тонким слоем краски шейки ротора накладывают нижние половины соответствующих вкладышей и поворачивают вокруг оси в обе стороны на некоторый угол. В необходимых местах баббит сшабривают до полного прилегания шейки ротора до всей длине баббитовой заливки вкладыша. Для облегчения этой операции применяют специально изготовленные из труб нужного диаметра легкие фальшвалы диаметром, равным диаметру шайки вала.

Окончательное прилегание шеек ротора во вкладышах проверяют после укладки ротора со смазанными краской шейками на установленные в расточках корпуса нижние половины вкладышей. После проворачивания ротора поочередно выкатывается и осматривается каждая половина вкладыша. Прилегание шейки ротора должно быть по всей длине вкладыша (по дуге, равной 60°). Прилегающая к валу поверхность вкладыша должна быть покрыта равномерно мелкими пятнами краски (8—10 пятен на площади 25 X 25 мм). Места недостаточного прилегания пришабривают.

После окончания подгонки нижних вкладышей проверяются масляные зазоры (см. гл. 2). При недостаточном зазоре вкладыш шабрят до нужного размера. После подгонки зазоров фрезеруют распределительные масляные каналы (карманы), гнезда для стопорных винтов и шайб и по отверстиям в теле вкладыша сверлят все отверстия в баббите. После окончания подгонки нижних половин проверяют прилегание и натяги верхних половин вкладышей.

У регулируемых вкладышей необходимый натяг устанавливается набором прокладок из нержавеющей стали под верхними опорными подушками. Во избежание ослабления натяга число таких прокладок под каждой подушкой должно быть не более трех.

Натяги нерегулируемых вкладышей устанавливаются шабровкой плоскостей разъемов крышек подшипников. При этом не должна нарушиться параллельность оси расточки крышки и плоскости разъема.

Ремонт масляных уплотнений подшипников заключается в замене или оттяжке латунных колец. При небольших срабатываниях масляных уплотнений производится оттяжка латунных колец. Эта операция выполняется обычно при помощи чеканки и оправки, которая закрепляется в тисках неподвижно. Изношенное кольцо уплотнительной обоймы накладывают на оправку и ударами молотка по чеканке оттягивают кольцо. Однако качество такой оттяжки плохое: края кольца становятся неровными, оно изгибается, от ударов на кольцах появляются трещины и выкрашивания. Для этой цели применяют специальные приспособления, создающие давление губок с обеих сторон кольца, которые достигают предела текучести латуни. Уплотнительные кольца с большим износом или повреждениями заменяют.

Замена уплотнительных колец производится в следующем порядке:

— сработанные уплотнительные кольца удаляются;

— новые заготовки колец из латуни толщиной 2 мм закладываются в пазы обойм уплотнений. Концы колец должны выступать над разъемом обоймы примерно на 22 мм. Ударами молотка по зубилу кольца расчеканиваются. Расчеканка ведется прерывисто по обе стороны паза;

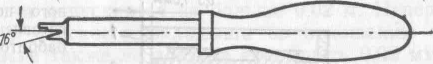

— на токарном или расточном станке уплотнительные кольца растачиваются и профилируются с учетом необходимого минимального зазора по чертежу между шейкой вала и кольцом. Угол заострения колец должен быть равен 15—20°. Для профилирования колец можно применять специальный шабер (рис. 5.15);

Рис. 5.15. Шабер специальный.

— нижние половины уплотнительных обойм устанавливаются в корпусе подшипника и по краске определяется их прилегание. После этого с помощью щупа и по свинцовым выжимкам определяются радиальные зазоры. При необходимости зазоры доводятся до чертежных;

— аналогично производится проверка и подгонка верхних половин уплотнительных обойм.

Пригонка опорно-упорных вкладышей. При ремонте ГПА часто приходится менять поврежденные при аварии или просто изношенные колодки. В случае отсутствия новых колодок заводского изготовления дефектные по баббитовой заливке колодки можно реставрировать по следующей технологии.

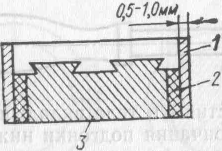

Колодки необходимо освободить от баббита, обезжирить, протравить, залудить и наплавить баббитом Б83. Толщина слоя баббита в чистом виде должна быть не более 1,5 мм. Высота колодки после исправления должна быть такой же, какой была до аварии. Колодка, подготовленная к заливке, показана на рис. 5.16.

Рис. 5.16. Колодка упорного подшипника, подготовленная к заливке баббитом.

По периметру колодки изготовляется ободок 1 из листового железа толщиной 0,5—1 мм с зазором между колодкой 1—2 мм. Ободок должен выступать над колодкой 3 с учетом изношенной части на 5—6 мм. Этот зазор рассчитан на покрытие усадки и на механическую обработку. Зазор между ободком и колодкой заполняется асбестовой набивкой 2. Подготовленные для заливки колодки укладываются на кусок листового железа, нагретый до вишневого цвета. После нагрева колодки заливают расплавленным баббитом. Заливка колодок производится аналогично заливке вкладышей.

Упорные колодки необходимо пришабрить с учетом необходимого масляного зазора в упорной части подшипника. Толщина всех колодок в комплекте не должна отличаться более чем на 0,02 мм. В противном случае осевое усилие ротора будет восприниматься неравномерно, что вызовет подплавление отдельных колодок и местный перегрев упорного гребня ротора. Толщина колодки и плоскость прилегания ее рабочей поверхности проверяется при помощи индикатора на штативе и проверочной плиты. Плоскость прилегания проверяют по краске. Вся поверхность плоскости прилегания должна равномерно покрываться краской при притирке к плите. На колодке со стороны входа масла делается скругление, r = 1 мм или фаска под 45°. Положение упорных колодок фиксируется набором кольцевых прокладок. Неравномерность толщины каждой прокладки допускается не более 0,02 мм. Толщина кольца проверяется микрометром.

Упорные колодки устанавливают после укладки ротора в подшипники. Расточка и пригонка опорной части опорно-упорного подшипника производятся аналогично опорному подшипнику.

Методом двух индикаторов или с помощью линейки и щупа проверяются рабочие торцовые поверхности упорного диска. Бой упорного диска допускается не больше 0,02 мм. Неперпендикулярность упорной плоскости вкладыша по отношению к оси расточки опорной части также не должна превышать 0,02 мм в габаритах подшипника. Допускается непараллельность упорной части вкладыша и рабочей поверхности диска не более 0,02 мм. Параллельность проверяют специальным калибром по нижней половине вкладыша после укладки ротора. Регулировка вкладыша относительно упорного диска производится установочными сегментами путем подкладывания фольги из нержавеющей стали с одной стороны и снятия металла той же толщины с сегментов противоположной стороны. После снятия металла сегменты проверяют на прилегание по всей плоскости по краске.