- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5.3. Ремонт зубчатых муфт

При ремонте зубчатых муфт тщательно устраняют все неисправности, обнаруженные при дефектовке. Все забоины и заусеницы на торцовых поверхностях коронок, незначительные царапины на болтах и в отверстиях зачистить бархатным напильником, оселком, мелкой шлифовальной шкуркой. При наличии значительных повреждений на болтах и в отверстиях необходимо отверстия развернуть разверткой до выведения задиров, а болты заменить на новые соответствующего диаметра. При этом масса снятого в отверстии металла должна равняться прибавке таковой на болте (допускается разница не более 30 г). При необходимости производится подгонка прилегания зубьев муфты между собой по краске способом шабровки. Поврежденные стопорные шайбы заменить на новые. Муфты с ослабленной посадкой на вал и с недопустимо увеличенными зазорами в зацеплении заменить на новые. Эти дефекты являются одной из причин повышенной вибрации роторов при работе машин.

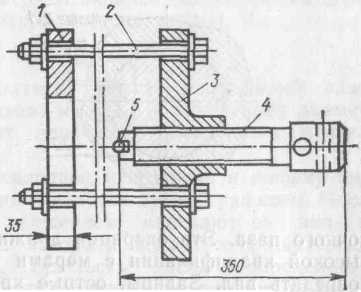

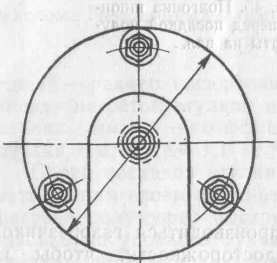

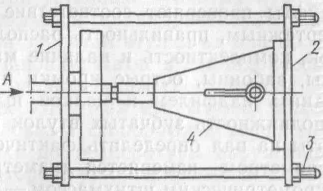

Для снятия зубчатых втулок роторы укладывают на козлы и закрепляют от проворачивания. Из торца втулки и вала вывернуть стопорные винты и вынуть цилиндрическую шпонку. На втулку надеть съемник (рис. 5.12) и, отцентровав его ось с осью вала, закрепить усилием отжимного болта. При снятии полумуфты требуется значительное усилие, поэтому на ремонтных участках рекомендуется применять для этой цели гидросъемник (рис. 5.13). В этом приспособлении осевое усилие в десятки тонн создается гидравлическим домкратом, соединенным шлангом высокого давления с гидростанцией. С помощью двух-трех ацетиленовых или кольцевых горелок втулку подогревают. Нагрев втулки ведут очень интенсивно, но равномерно, от периферии к центру чтобы избежать прогрева вала. Во избежание нагрева вал покрывают мокрым асбестом. Не рекомендуется охлаждать вал сжатым воздухом или водой

Рис. 5.12. Съемник для зубчатых муфт.

1 — скоба, 2 — болт М22Х250; 3 — фланец; 4 — отжимной винт М42, 5 — шарик

Вид А

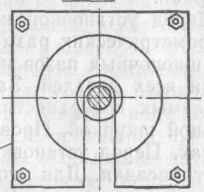

Рис. 5.13. Съемник с домкратом

1, 2 — пластины; 3 — соединительные шпильки. 4 — гидравлический домкрат.

В процессе нагрева следить, чтобы пламя горелок не касалось вала. Втулку подогревают до тех пор, пока она с помощью съемника легко, без заеданий не сойдет с посадочного места вала. Если никакими усилиями втулку не удается снять, се разрезают ацетиленовым резаком вдоль шпоночного паза. Эта операция должна производиться газорезчиком высокой квалификации с мерами предосторожности, чтобы не повредить вал. Задиры, острые кромки, заусеницы и другие незначительные дефекты на посадочных местах вала после съема полумуфт зачищают надфилем и мелкой шлифовальной шкуркой.

Перед установкой новой муфты проверяют соответствие всех ее геометрических размеров чертежным, правильность расположения шпоночных пазов и шпонок, комплектность и наличие маркировки всех деталей. Заусеницы, забоины, острые кромки на сопрягаемых поверхностях устранить надфилем и мелкой шлифовальной шкуркой. Проверить подвижность зубчатых втулок в коронках.

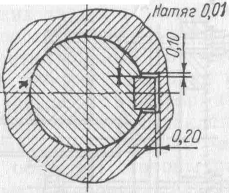

Перед установкой муфты на вал определить фактический натяг посадки. Для этого микрометром измеряется диаметр посадочного места вала DВ, а микрометрическим штихмассом — внутренний диаметр зубчатой втулки dbt. Натяг муфты определяется по формуле H = DВ - DВТ. Натяг должен равняться 0,0003÷0,0006 от диаметра посадочного места вала. В некоторых случаях конструкцией предусматривается передача крутящего момента за счет сил трения между полумуфтой и посадочной шейкой вала (например в роторах ГТК-25И производства GM). В этом случае величина натяга в несколько раз больше и устанавливается при сборке в соответствии с инструкцией производителя. Съём полумуфты с вала производится с помощью специального гидравлического приспособления. При необходимости, для обеспечения посадочного натяга, отверстие зубчатой втулки растачивают на токарном или расточном станке с предварительной выверкой по центровочным пояскам. Бой более 0,015 мм при выверке не допускается.

Рис. 5.14. Подгонка шпонки перед посадкой полумуфты на вал.

В шпоночных соединениях полумуфт на валах газотурбинных установок для передачи крутящего момента применяют призматические или цилиндрические шпонки. Призматические шпонки устанавливаются и подгоняются перед посадкой зубчатой втулки (рис. 5.14). Это очень важная подготовительная операция, поэтому производить ее необходимо очень тщательно. После подгонки шпонки закрепляются в пазах шпоночного паза вала винтами. Если на валу имеется две призматические шпонки, то положение осей шпоночных пазов во втулках относительно пазов на валу проверяется специальными шаблонами. При наличии в этом случае смещения пазов посадку втулки производят на одну шпонку, а вторую забивают после окончательной подгонки. Втулка насаживается на вал в нагретом состоянии. Для равномерного нагрева всей массы втулки ее желательно нагревать в масляной ванне или в термопечи. Для обеспечения свободной посадки втулки на вал внутренний диаметр втулки после нагрева должен быть на 0,2—0,3 мм больше диаметра ступицы вала. Размер его проверяют заранее выставленным штихмассом. Необходимая температура нагрева втулки, °С:

T=(H+2a)DВТβ

где Н — размер посадочного натяга, мм; a— радиальный зазор между нагретой втулкой и валом, (0,2÷0,3 мм); DВТ — посадочный диаметр втулки, мм; β — коэффициент линейного расширения металла втулки, мм/°С (β=1,1∙10-6).

Перед посадкой втулки посадочное место вала и шпонку смазать тонким слоем серно-ртутной мази или сухим графитом. После нагрева полумуфту быстрым движением надевают на вал по шпонке до упорного бурта без зазора и держат в прижатом состоянии до появления натяга. Плотность посадки определяется по звуку. При легком ударе металлическим предметом по зубчатой втулке (запрещается ударять по зубьям), посаженной на вал с натягом, раздается продолжительный металлический звон.

При установке зубчатых муфт, фиксация которых на валу осуществляется цилиндрическими шпонками, необходимо, после посадки зубчатой втулки на вал, просверлить и развернуть отверстие под шпонку. Натяг в цилиндрическом шпоночном соединении, равный разнице диаметров шпонки и отверстия, должен быть в пределах 0,01—0,02 мм. Втулку фиксируют в осевом направлении резьбовыми стопорами в торце вала. После остывания зубчатой втулки до температуры окружающей среды с помощью двух индикаторов, установленных в штативах на разъеме корпуса подшипника с обеих сторон вала, определяют торцовый бой втулки который не должен превышать 0,015 мм.