- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5.2. Ремонт роторов

Перед началом ремонта внимательно ознакомиться с ведомостью объема работ, осмотреть ротор, оценить состояние шеек, упорного диска, уплотнительных колец лабиринтных уплотнений, шестерни валоповоротного и расцепного устройства. На зубьях шестерни зачистить заусеницы, забоины и задиры. Шестерню, на которой обнаружены трещины или выкрашивания, заменить. В этом случае, а также при перецентровке ротора в цилиндре по расточкам под уплотнения необходимо пригнать зацепление по краске с шестернями валоповоротного устройства.

Кромки мелких круговых рисок на шейках и упорном диске зачищаются оселком, затем шейки и рабочие поверхности шлифуют мелкой шлифовальной шкуркой на тканевой основе (ГОСТ 13344 — 79) с маслом. Шкурку вырезают по размеру шейки и, смочив турбинным маслом, оборачивают вокруг шейки внахлест. Поверх шкурки наматывают спиралью по всей длине шейки ремень шириной 50—60 мм из плотного брезента или старого пожарного шланга со свободными концами на обе стороны длиной по 1,5—2 м, за которые попеременно тянут в обе стороны. После шлифовки производится полировка пастой ГОИ, нанесенной на фетр.

В процессе ремонта приходится часто исправлять такие серьезные дефекты, как биение упорного диска, крупные задиры и риски на шейке и упорном диске, конусность, овальность и бочкообразность шеек.

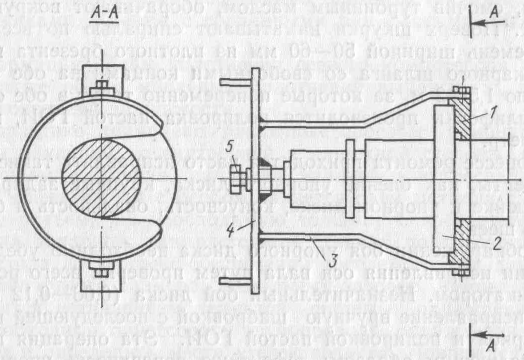

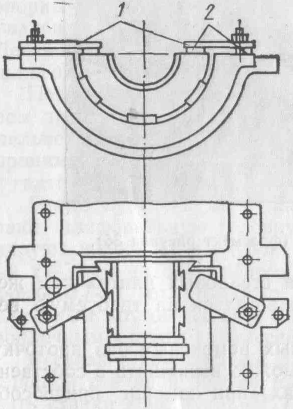

При обнаружении боя упорного диска необходимо убедиться в отсутствии искривления оси вала путем проверки всего ротора на бой индикатором. Незначительный бой диска (0,06—0,12 мм) допускает исправление вручную шабровкой с последующей шлифовкой шкуркой и полировкой пастой ГОИ. Эта операция производится следующим образом: дефектную поверхность упорного диска разделить на восемь равных частей и записать значение боя в каждой точке. Плоским шабером металл диска снимают от места наибольшего боя, сводя шабровку до уровня требуемой плоскости диска. Шабровку контролируют микрометром, проверяя одновременно бой диска. После шабровки поверхность диска шлифуют с помощью чугунного притира и шлифовальной шкурки на тканевой основе. Чугунный притир представляет собой диск с вырезом под шейку ротора, толщина притира 25—30 мм. Внутренний и наружный диаметр притира, а также ширина выреза должны быть на 2—5 мм больше диаметра шейки вала и упорного диска соответственно. Рабочую поверхность притира обработать на плоскошлифовальном станке и проверить по контрольной плите. Диск шлифуют при равномерном плотном прижатии притира по всей площади. Этого можно достичь, изготовив приспособление, изображенное на рис. 5.4. В конце процесса шлифовки шкурка смазывается турбинным маслом. Шлифовка поверхности с последующей полировкой пастой ГОИ производится до 9-го класса чистоты. Торцовый бой рабочей поверхности упорного диска на наружном диаметре при этом не должен превышать 0,015 мм.

Рис. 5.4. Приспособление для шлифовки упорного диска.

1 — притир; 2 — упорный диск; 3 — тяга; 4 — планка; 5 — нажимной болт.

Бой рабочей поверхности упорного диска с обратной стороны исправляется аналогично. Таким же способом зачищают упорный диск от мелких рисок и надиров.

Крупные (более 0,2 мм) риски и задиры, конусность, бочкообразность и эллипсность шеек, превышающие 0,02 мм, устраняют проточкой резцом с последующей шлифовкой. Уменьшение диаметра шейки ротора после токарной обработки допускается не более чем на 3% от чертежного размера в связи с уменьшением механической прочности. При необходимости проточки шейки сверх допуска в каждом конкретном случае необходимо согласование с заводом-изготовителем.

Ремонт шеек вала и упорных дисков желательно производить на кустовых ремонтных базах, оборудованных большими токарными станками типа ДИП-500 со станиной длиной не менее 6 м с люнетами. Вкладыши люнетов станка желательно изготовить из бронзы шириной не менее 0,5 диаметра вала. Места на роторе, которыми он будет опираться на люнеты, выбирают ближе к опорным шейкам. Опорные места не должны иметь конусности, овальности, бочкообразности и неконцентричности более 0,02 мм. Дефектные места исправляют ручной опиловкой с последующей шлифовкой.

Перед началом проточки необходимо самым тщательным образом при помощи индикаторов часового типа проверить параллельность оси вала продольной подаче суппорта. При этом за базу принимают неповрежденные участки шейки вала, расположенные у галтелей.

После проточки на суппорт станка вместо резца устанавливают шлифовальную головку, с помощью которой шлифуют и полируют шейки. При грубой шлифовке скорость продольной подачи 2—3 мм на один оборот ротора, а при окончательной шлифовке 0,7—1 мм. Особенно качественной получается шлифовка алмазным кругом. Полировка до зеркального блеска выполняется войлочным кругом с нанесенной на него полировочной пастой.

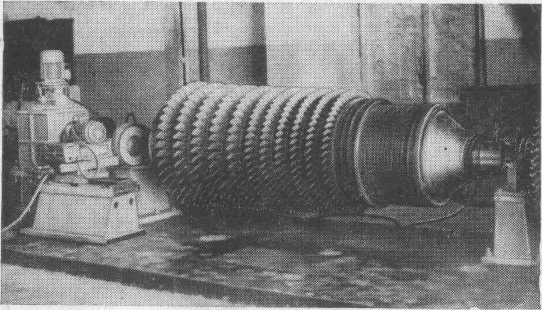

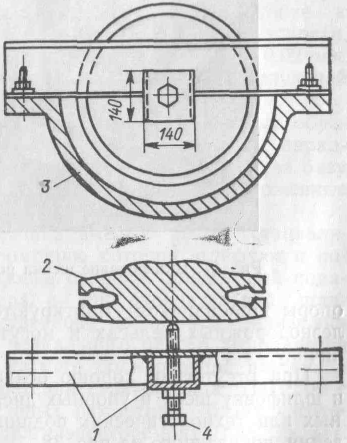

В связи с трудностями приобретения станков типа РТ-968 с длинной станиной можно на кустовых ремонтных базах изготовить станки конструкции ПТП Уралгазэнергоремонт (рис. 5.5, 5.6).

Рис 5.5. Станок для ремонта роторов ГТУ конструкции ПТП Уралгазэнергоремонт.

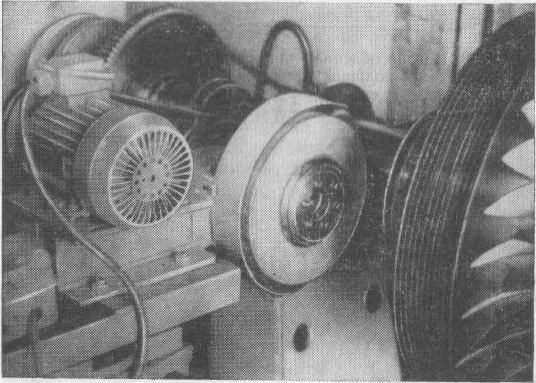

Рис. 5.6. Шлифование шейки ротора (фрагмент рисунка 36).

Вращение ротора в этом станке осуществляется от валоповоротного устройства ГТУ с промежуточным редуктором (суппорт и шлифовальная головка покупные). Станок универсален в использовании для любых роторов ГТУ, так как все узлы его (привод, опоры подшипников) монтируются на стендовых плитах или железнодорожных рельсах и могут раздвигаться на требуемую величину

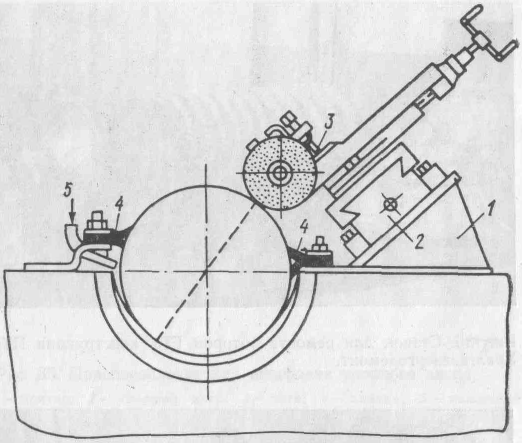

При отсутствии хорошо оснащенных ремонтных баз проточку и шлифовку шеек и упорных дисков можно выполнять в собственных или технологических подшипниках при помощи приспособления, показанного на рис. 5.7.

Рис. 5.7. Приспособление для ремонта опорных шеек вала в собственных подшипниках.

1 — подставка; 2 — суппорт; 3 — шлифовальная машинка; 4 — защитные фетровые щитки; 5 — подвод масла смазки.

Для изготовления такого приспособления используют суппорт небольшого токарного станка, на котором закрепляют резец или шлифовальную головку. Перед началом токарной обработки шейки или диска необходимо выполнить следующие подготовительные операции:

— зажать нижние половины вкладышей (рис. 5.8), уложить ротор, завести установочные колодки упорного подшипника, зажать установочное кольцо планками. Установить шариковый упор в торец рабочего диска турбины (рис. 5.9).

Рис. 5.8. Закрепление опорно-упорного вкладыша.

1 — стопорные планки; 2 — подкладки.

Рис. 5.9. Упор от осевого смещения ротора.

1 — швеллер № 12—14; 2 — диск ТВД; 3 — цилиндр турбины; 4 — болт М24Х160.

При шлифовке плоскости диска со стороны установочных колодок установить рабочие колодки и шариковый упор в ротор со стороны всасывания;

— собрать валоповоротное устройство;

— заглушить подвод масла на смазку подшипников;

— установить приспособление, выверить индикатором его установку по неповрежденным частям шеек или другим базовым поверхностям ротора;

— для удаления стружки на разъеме вкладыша вплотную к шейке с обеих сторон уложить и закрепить планками мягкий фетр толщиной 10—15 мм.

Во время проточки и шлифовки периодически смазывать из масленки шейку цилиндровым маслом. Стружку за один проход брать не более 0,2—0,3 мм. Меняя рабочий инструмент (резец, шлифовальный круг, фетровый круг с пастой ГОИ), выполняют последовательно проточку, шлифовку и полировку шейки. После ремонта шеек вала требуется перезаливка баббитовой заливки вкладышей подшипников и расточка их под новый размер.

При наличии поврежденных усиков уплотнений, которые не могут быть выправлены, или сработанных, последние необходимо заменить. На практике эту операцию в большинстве случаев выполняют вручную путем выпиливания ножовочным полотном чеканной проволоки с последующим удалением лабиринтных колец из пазов клещами. Однако при этом часто повреждаются кромки каналов паза, поэтому такой способ ремонта нежелателен.

Ремонт уплотнений следует выполнять с помощью описанных станков или приспособлений (см. рис. 5.7) для ремонта роторов. Чеканную проволоку вырезают отрезным резцом, толщина режущей части которого выбирается в пределах 0,8—1,0 мм с тем расчетом, чтобы не повредить канавку под уплотнение. Во избежание образования гофр на чеканной проволоке, вызывающих поломку резца, впереди него устанавливается прижимной вращающийся ролик. Скорость подачи резца 0,05—0,1 мм на один оборот ротора. Для замены удаленных колец нарезаются заготовки новых уплотнительных колец и чеканной проволоки. Длина заготовки должна быть больше длины окружности канавки под уплотнение на 3—5 мм.

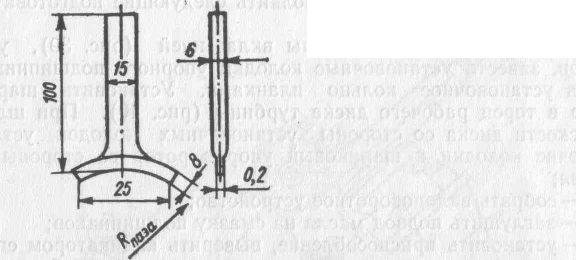

Для чеканки применяют чеканную проволоку овального сечения, или Ø1,5 мм из стали 12Х18Н9Т, термически обработанную, повышенной точности по ГОСТ 18143 — 72, прокатав ее предварительно в вальцах до размера 1±0,05 мм. Уплотнения набивают так, чтобы в каждой канавке стык уплотнительного кольца и стык чеканной проволоки отстояли друг от друга на расстоянии не менее 100 мм по дуге.

Рис. 5.10. Чекан для запрессовки проволоки уплотнительных колец.

Стык уплотнительного кольца в канавке должен быть смещен относительно стыка соседнего кольца не менее чем на 100 мм по дуге. Зазоры в стыках уплотнительных колец должны быть 0,5— 0,7 мм, а в стыках чеканной проволоки 1—1,6 мм. В уплотнительном кольце и чеканной проволоке в каждой канавке должно быть только по одному стыку. Проволоку чеканят по периметру окружности специальным чеканом (рис. 5.10), оставляя по 20— 30 мм концы проволоки в стыке незачеканенными. Подогнать зазор в стыке проволоки и концы зачеканить.

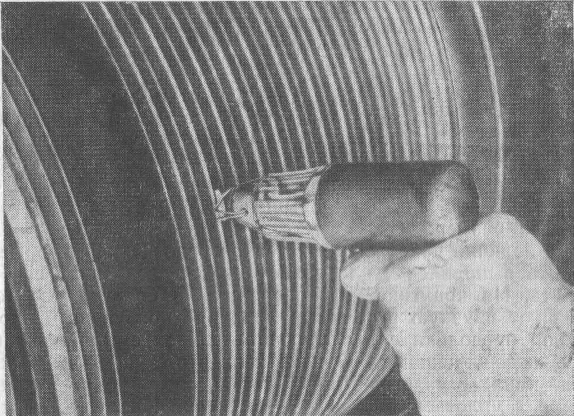

Процесс ручной зачеканки уплотнительных колец чрезвычайно трудоемкий и утомительный, поэтому его необходимо механизировать. Например, заменив резец токарного станка (или приспособления) (см. рис. 5.7) на приспособление для закатывания колец, представляющее собой оправку с вращающимся роликом из закаленной стали, постепенно увеличивают усилие закатывания и доводят его до 30 кгс. Усилие контролируют по наклейменному на оправке зазору, который выполняют при изготовлении оправки. Повышение производительности ремонтных работ на 300% при зачеканке колец дает использование приспособления на базе клепочного пневматического пистолета КМП-10 (рис. 5.11).

Рис. 5.11. Приспособление для зачеканки уплотнительных колец.

Рабочим инструментом в этом приспособлении служит ударник из закаленной стали. При вращающемся от валоповорота роторе один слесарь при помощи этого приспособления выполняет зачеканку всех колец воздушного и газового уплотнений за 5—6 ч. Качество зачеканки уплотнительных колец проверяют приложением усилия 20 кгс на длине кольца 10 мм у стыка. При этом кольцо не должно выходить из паза.

После расчеканки уплотнительные кольца рихтуют в плоскости, перпендикулярной к оси ротора, специальными оправками или при помощи обычных плоскогубцев. Проточка уплотнений до нужного размера выполняется на токарном станке или при помощи того же приспособления (см. рис. 5.7). Перед началом проточки лабиринтные втулки из расточек корпуса удаляют. Для того чтобы не перенастраивать на каждое кольцо станок или приспособление, целесообразно сначала зачеканить и проточить под один размер все короткие «усики», а затем высокие. По окончании всех ремонтных операций ротор снять и уложить на козлы.

Если при ремонте ротора появляется его неуравновешенность (после замены лопаток, пересадки дисков, рабочих колец центробежных нагнетателей), то такие роторы подлежат обязательной балансировке. Динамическая балансировка роторов производится на специальных балансировочных станках высококвалифицированными специалистами. В процессе балансировки на вращающемся в подшипниках станка роторе при перемещении балансировочного груза происходит изменение амплитуды колебаний подшипников. По результатам измерений этих амплитуд расчетным путем определяют массу компенсирующих неуравновешенность ротора грузов и места их установки. Роторы турбин уравновешивают за счет съема металла с дисков, имеющих балансировочные уступы, или путем установки постоянных грузов в балансировочные пазы. Постоянные грузы должны быть надежно закреплены от перемещения в пазах стопорными винтами и кернением. Роторы центробежных нагнетателей должны балансироваться в два этапа; первый предусматривает балансировку вала, второй – балансировку ротора в сборе, который балансируется только за счет съема металла с основного и покрывающего дисков рабочего колеса.

При ремонте роторов центробежных нагнетателей часто возникает необходимость замены ослабленных заклепок и заварки трещин покрывающего диска рабочего колеса. Заклепки изготавливают из металла 13Н5А. Старые заклепки высверливают на глубину основного и покрывающего дисков после чего выбивают из отверстия. Отверстие перед установкой новой заклепки необходимо зенковать. Длина заклепки выбирается такой, чтобы длина выступающих частей с каждой стороны равнялась 8 мм. Диаметр заклепки после шлифовки и полировки должен обеспечивать натяг в отверстии, равный 0,01—0,02 мм.

Уложив рабочее колесо на клепочный стол, соединенный с массой сварочного трансформатора СТЭ-22, медным электродом подводят напряжение к заклепке. После нагрева до 800—850°С (красное свечение) заклепку расклепать тяжелым молотком (аналогично с обратной стороны рабочего колеса). После расклепки и охлаждения шлифовальной машинкой зачистить выступающую часть заклепки заподлицо с поверхностью диска. При ремонте покрывающих дисков рабочих колес не допускается приваривание вырванных кусков, а также крупных трещин на грани отрыва части диска. Небольшие трещины ремонтируют способом электросварки. Для сварки применяют электроды типа 48Н11 диаметром 3—4 мм. Перед сваркой диск в месте трещины зачистить до металлического блеска. Концы трещины засверлить сверлом диаметром 3—4 мм для предотвращения дальнейшего распространения, разделать под углом 60° с притуплением кромок в 1—1,5 мм и заварить. Для электродов диаметром 3 мм выбирается сварочный ток 110—120, 4 мм — 130—170 А. За 1—2 сут до использования электроды прокалить в течение 3 ч при температуре до 500°С. После сварки рабочее колесо подлежит термообработке по следующей технологии: посадка в печь при 200—250°С, нагрев и выдержка в течение 3 ч при 600°С и медленное остывание в печи или под асбестом. После термообработки сварочный шов зачистить шлифовальной машинкой заподлицо с диском.

Подрезы рабочих лопаток эрозионного характера ремонтируют также способом электросварки при том же режиме сварки и термообработки.

После переклепки покрывающего диска, после заварки трещин и подрезов рабочих лопаток колеса ротор нагнетателя подлежит динамической балансировке.