- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

5. Ремонт узлов и деталей гту

5.1. Ремонт корпусов

Наиболее существенный дефект, встречающийся при ремонте корпусов, — коробление фланцев горизонтального разъема цилиндров. Устранение этого дефекта достигается шабровкой, шлифовкой и притиркой разъемов. Перед началом ремонта разъемов необходимо вывернуть все шпильки и произвести их отбраковку. Поврежденную резьбу на шпильках и в корпусе исправляют с помощью плашек и метчиков. Непригодные шпильки меняют.

При определении объемов работ по ремонту фланцев горизонтального разъема компрессора необходимо учитывать радиальные (снизу и сверху) зазоры, измеренные при его разборке. Если сумма зазоров равна или меньше суммы паспортных, а фланцы разъема требуют ремонта, то необходимо продумать вопросы расточки корпуса и укорачивания направляющих лопаток, расположенных в нижнем и верхнем секторе цилиндра. После определения необходимой толщины съема металла с обеих сопрягаемых плоскостей крышка цилиндра снимается и перекантовывается разъемом вверх.

Перед началом шабровки и шлифовки с помощью поверочной линейки длиной не менее 2 м, достаточной для перекрытия фланца по диагонали, определяют выступающие места на разъеме и их высоту. Для этого линейку покрывают тонким слоем краски (берлинской лазури) и укладывают на разъем во всех направлениях. При этом места выступов окрашиваются, а высоту их измеряют пластинчатым щупом. Значительные выступы снимаются пневматическими или электрическими шлифовальными машинками с наждачным камнем. Из пневматических удобны для применения в условиях компрессорного цеха машинки типа ПШМ-08-06 (12000 мин-1), П-20008, П-20009 (8000 мин-1), а также электрические с гибким валом ИЭ-8201Л отечественного производства (3000 мин-1) и импортные (12000 мин-1). При использовании пневматических и электрических шлифовальных машин обязательным условием является строгое соблюдение Правил техники безопасности при эксплуатации пневматического и электроинструмента.

Шлифовку можно считать оконченной при остаточной высоте выступов не более 0,1—0,15 мм. Затем шабрят фланец плоским шабером с шириной режущей кромки 30—50 мм до равномерного покрытия всей плоскости фланца пятнами не менее одного на 3 дм2. При этом зазор между линейкой и фланцем не должен превышать 0,05 мм. Шабровка разъемов трудоемка, поэтому для механизации рекомендуется применять пневматический шабер П-5302 (1250 двойных ходов в минуту) или электрический типа Э-5302 (1200 двойных ходов в минуту). Таким же образом осуществляют шлифовку и шабровку нижней половины корпуса.

Затем пригоняют плоскости разъема нижней половины цилиндра по верхней. Для этого плоскость разъема верхней половины покрывают тонким слоем краски и укладывают на нижнюю. Затем с помощью ломика, вставленного в отверстия под шпильку или направляющие колонки, перемещают крышку относительно нижней половины корпуса в продольном и поперечном направлениях и совмещают крышку по контуру фланцев с нижней половиной цилиндра. Пластинчатым щупом измеряют зазоры между фланцами, а по окрашенным местам нижней половины определяют выступающие места, которые подлежат шабровке. После окончательной пригонки плоскостей зазор в разъеме не должен превышать 0,03 мм.

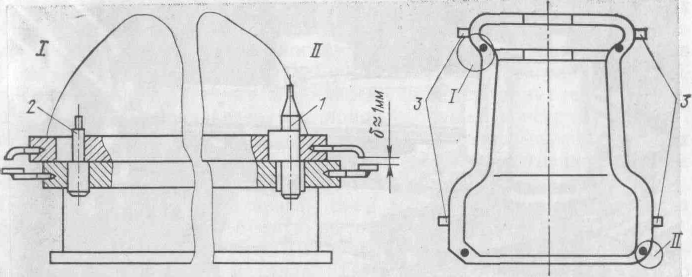

Окончательную пригонку плоскостей разъема горизонтальных фланцев можно произвести также способом притирки. Для этого на фланец нижней половины наносится тонкий слой притирочной пасты, выпускаемой промышленностью, или карбид бора, смешанной с турбинным маслом до консистенции жидкой сметаны с добавлением в смесь 2% олеиновой кислоты. Крышку установить на нижнюю половину, как показано на рис. 5.1, подогнать с зазором 1 мм и закрепить скобы для контроля равномерности притирки. В одно из отверстий для направляющих колонок установить эксцентриковое приспособление, а в остальные — ограничивающие шпильки.

Рис. 5.1. Притирка фланцев горизонтального разъема.

1 — эксцентриковый валик, 2 — ограничительная шпилька; 3 — скобы для измерения истирания разъема.

Приводом эксцентрикового приспособления может служить тихоходная пневматическая или электрическая сверлильная машинка. В процессе притирки по контрольным скобам контролировать равномерность истирания плоскостей. Если притирка идет неравномерно, то необходимо убрать притирочную пасту с мест более интенсивного истирания металла и продолжать притирку до выравнивания зазоров по всем скобам. В процессе длительной эксплуатации газотурбинных установок после неоднократного ремонта горизонтальных разъемов корпусов может образоваться эллипсность в расточках цилиндров, в местах установки обойм, колец и т. д. Устранение этого серьезного дефекта в условиях КС возможно расточкой корпуса резцом на специальной борштанге, выставленной точно по оси агрегата. Изготовить такую борштангу можно в хорошо оснащенной мастерской.

После подгонки плоскостей фланцев горизонтального разъема необходимо проверить, а при необходимости подогнать радиальные зазоры по направляющим и рабочим лопаткам проточной части. Подгонка радиальных зазоров в лопатках турбины производится за счет перецентровки обойм направляющих лопаток. Особенно сложен и трудоемок процесс устранения коробления корпуса турбины, возникающего в результате больших градиентов температуры между отдельными элементами корпуса. При короблении корпуса турбины появляется щель с внутренней стороны по горизонтальному разъему, достигающая 4—5 и даже 12 мм в свободном (не обтянутом крепежом) состоянии. При небольших раскрытиях (1—4 мм) на практике применяют способ электродуговой наплавки металла в зазор фланца. С внутренней стороны шпилек, в местах раскрытия наваривается валик шириной 10—15 мм, который затем обрабатывается шлифовальной машинкой и пришабривается по линейке до требуемой высоты. Концы валика сводятся на нет. Валик наплавляют на обеих половинах корпуса в одних и тех же местах электродами ЭА-16а, Э42, Э-1М2Фа, Э-МХ. Однако при раскрытиях, превышающих 4 мм, уже требуется устранение эллипсности корпуса путем съема металла с горизонтального разъема.

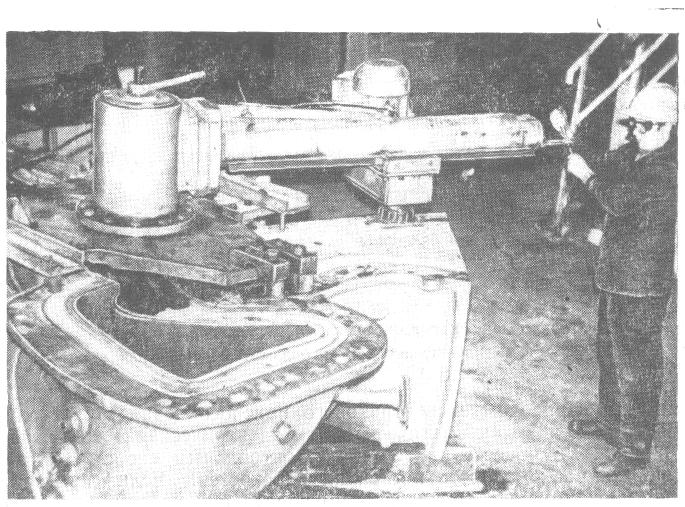

Рис. 5.2. Радиально- фрезерное приспособление для ремонта горизонтальных разъемов турбин.

Рис. 5.3. Фрезерование плоскости горизонтального разъема корпуса турбины скоростной фрезой (фрагмент рис. 5.2).

Самым эффективным в этом случае, учитывая трудоемкость шабровочных работ при обработке сталей аустенитного класса, является применение специального радиальнофрезерного приспособления конструкции ПТП Уралгазэнергоремонт (рис. 5.2). Приспособление на полукруглых опорах монтируется в расточках под газовые уплотнения. Резание металла производится специальной скоростной фрезой (рис. 5.3) Приспособление обеспечивает съем металла по всей плоскости фланца разъема на требуемую высоту.

При ремонте корпуса ГТУ могут встретиться трещины, раковины и пористости в металле. На концах трещин необходимо просверлить отверстия диаметром 8—10 мм, нарезать резьбу и ввернуть гужоны на густотертых белилах или сурике. Трещины раковину или пористость разделать под сварку путем вырубки зубилом, высверливания или наждачным кругом. Разделанное место заварить по специально разработанной технологии для каждого конкретного случая. Сварка металла производится слоями. Перед наложением каждого нового слоя предшествующий слой тщательно очистить от окалины. Трещины в корпусе, вставках, экранах и компенсаторах турбины заваривают разными типами электродов, в зависимости от марки стали. Например, жаропрочные стали типа 12Х18Н9Т хорошо свариваются элeктpoдaми ЦТ-15, ОЗЛ-8, ОЗЛ-6; для стали Х23Н18 требуются электроды ЭА-1М2Ф (КТИ-5); для стали марки 12МХ подходят электроды типа ЭП-60.

Пористости и раковины, расположенные в частях цилиндра компрессора, нагревающихся до 100°С, заклеиваются эпоксидной смолой с наполнителем — чугунной стружкой.

Состав замазки (в весовых частях): эпоксидная смола ЭД-5 или ЭД-6—100, отвердитель (полиэтиленполиамин) — 16, пластификатор (дибутилфталат) — 20, наполнитель (чугунная стружка) —240. Чугунную стружку перед употреблением просеять через сито с ячейками не более 0,3 мм. Смесь готовится непосредственно перед употреблением в подогретом до 50—60°С состоянии

Дефектные места перед заполнением смесью подвергаются тщательной очистке до чистого металла и обезжириваются бензином Б-70 или ацетоном и подогреваются до 60—70°С, не касаясь подготовленного места открытым пламенем. Полное затвердение смеси наступает при температуре 20°С через 70—160 ч. Таким же способом ремонтируют риски и задиры на разъеме осевого компрессора в местах, где температура ниже 100°С. После затвердевания мастики (через 24 ч) место исправления дефекта тщательно зашабрить.

Обнаруженный при дефектовке отрыв опорных лап от опорных поверхностей стоек фундаментной рамы устраняется путем наплавки шпонок с последующей обработкой и подгонкой.

Резьбу всего крепежа необходимо прогнать гайками, лерками или метчиками. Крепеж с сорванными или смятыми нитками заменить.

Деформация обойм уплотнения осевого компрессора и турбины, а также обойм масляных уплотнений выражается, как правило, в появлении эллипсности.

На практике применяют различные способы ремонта обойм: рихтовка наклепом с внутренней и наружной стороны, нагрев в напряженном состоянии, наплавка валиков электросваркой. Самым же эффективным способом является съем металла с горизонтального разъема на необходимую толщину, с последующей расточкой на токарном или расточном станках до требуемого размера, исходя из условий обеспечения требуемого для данной машины паспортного размера радиальных зазоров. Ремонт корпусов завершается устранением дефектов системы охлаждения. Для этого необходимо опрессовать трубопроводы охлаждения сжатым воздухом и определить места утечек воздуха. Поврежденные трубы заменить. Затем прочистить сопла, продуть сжатым воздухом, собрать схему для определения расхода охлаждающего воздуха, определить средние значения коэффициента А = р/рд, где р — начальное давление подводящего воздуха; рД — динамический напор воздуха после каждого сопла.

Коэффициент А определяется как среднее значение для всех сопел данной группы и должен соответствовать указанному в формуляре паспорта машины. Не допускается отклонение значения между соплами более 15% от нормальных средних значений, так как это является признаком неполадок в системе охлаждения (засоренность, отсутствие герметичности, деформация трубок и т. п.).

Если значение коэффициента А удовлетворяет требованиям технических условий, то записать их в формуляр. При наличии отклонений значений А от паспортных по отдельным элементам системы охлаждения выявить причины и устранить их.