- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

Характеристики пружин станка в зависимости от массы балансируемого ротора

Масса Ротора, т |

Размеры пружины станка, мм

|

Резонанс-ная скорость, об/мин |

Суммарное Напряже-ние в пружине, МПа |

Коэффи-циент запаса |

||

Толщина |

Ширина |

Рабочая длина |

||||

До 5

|

7

|

380

|

370

|

153

|

|

._

|

От 5 до 16

|

7

|

180

|

260

|

154

|

351

|

2,4

|

или рассчитать по формуле

![]() ,

где f— резонансная

частота, равная 150—180 об/мин; Е=2,1

·106 кг/см2; I

= b·H3/12

— момент инерции сечения пружины,

lр

— искомая длина пружины; Q

— масса ротора, приходящаяся на данную

сторону.

,

где f— резонансная

частота, равная 150—180 об/мин; Е=2,1

·106 кг/см2; I

= b·H3/12

— момент инерции сечения пружины,

lр

— искомая длина пружины; Q

— масса ротора, приходящаяся на данную

сторону.

Правильность установки резонансных оборотов проверяют следующим образом:

- устанавливают индикаторы для замера колебаний подшипников;

- включают смазку подшипников после разгона ротора до частот вращения (200—220 об/мин);

- отключают муфту;

- винтами освобождают один из подшипников и на выбеге ротора с помощью тахометра и индикатора фиксируют обороты, на которых амплитуда колебания подшипника достигает максимального значения. Если резонансные обороты окажутся меньше 150 об/мин, то зажимные пластины необходимо опустить (уменьшить рабочую длину пружин); если резонансные обороты окажутся больше 160 об/мин, то пластины необходимо поднять.

Аналогичные действия проводят с пружинами другого подшипника.

На выбеге ротора проверяют: равномерность распределения масла по шейкам ротора (прерывистость и неравномерность слоя масла указывает на неудовлетворительное прилегание и перекос шеек ротора); отсутствие осевых перемещений ротора, одностороннего нажима на упорные колодки упора (биение ротора в осевом направлении в пределах осевого разбега вызывается биением упорного гребня или негоризонтальным положением ротора); время и плавность выбега, нагревание шеек (быстрый выбег и сильный разогрев шеек указывают на заниженные боковые зазоры). При необходимости следует подшабрить вкладыши, увеличить боковые зазоры, выставить ротор в горизонтальное положение.

Подготовка станка заканчивается проверкой стабильности показаний индикаторов каждого подшипника на резонансных оборотах. Для этого поочередно трижды необходимо проверить амплитуды колебания каждого подшипника.

Основные правила по технике безопасности при балансировке сводятся к следующему:

- работа должна начинаться только после оформления наряда-допуска;

- вокруг балансировочного станка должно быть установлено ограждение;

- при вращении ротора нельзя находиться напротив полумуфты и плоскостей установки грузов, ходить вдоль вращающегося ротора;

- грузы должны быть закреплены надежно;

- не допускать растекания масла вокруг станка;

- ротор разгонять только с затяжными подшипниками;

- необходимо соединять муфты только непосредственно перед пуском;

- после окончания балансировки двигатель должен быть обесточен.

Балансировку ротора начинают со стороны, имеющей наибольшую амплитуду колебаний. При этом сразу же после расцепления ротора с электродвигателем освобождают подшипник той стороны, с которой проводят балансировку. Другой подшипник остается закрепленным. Балансировка на станке основана на двух предпосылках: колебания подшипников вызываются действием только центробежных сил небаланса; амплитуда колебаний подшипников пропорциональна небалансу. Поэтому быстрота и качество балансировки зависят от состояния и качества настройки, станка, состояния шеек и упорного гребня ротора, неизменности резонансных оборотов, соответствия момента фиксации амплитуды колебаний резонансным оборотам.

Наиболее простой, но в то же время и наиболее длительный способ определения расположения небаланса основан на измерении амплитуды колебаний подшипников при последовательной перестановке пробного груза («метод обхода») через равные отрезки окружности При этом окажется, что в какой-то точке установки пробного груза амплитуда колебаний будет иметь максимальное значение и в противоположной, т. е. куда нужно установить уравновешивающий груз, — минимальное.

Более рациональным является «метод двух пусков». При использовании этого способа необходимо:

- определить массу пробного груза:

Рпр=0,15А0Q/2R,

где А0 — начальная амплитуда колебания подшипника на резонансных оборотах; Q — масса ротора; R — радиус установки грузов;

- установить пробный груз в произвольную позицию и зафиксировать амплитуду колебаний А1; передвинуть пробный груз относительно позиции по направлению вращения на 90° и записать амплитуду колебаний А2,

Массу и место установки уравновешивающего груза определяют из следующих построений. Из точки 0 проводят окружность радиусом Rо = 2A0; из точки 1 на этой окружности — окружность радиусом R1 = 2A1; из точки 2, отстоящей от точки 1 на 90° по вращению, - окружность радиусом R2 = 2A2. Через точку а (точка пересечения окружностей (R1 и R2 ) и точку 0 проводят прямую линию. Точка б — место установки уравновешивающего груза РУР = 0б/0а Рпр.

Проведенные измерения не позволяют точно определить массу и место установки уравновешивающего груза, поэтому при дальнейшей балансировке необходимо строго придерживаться следующего правила: вначале уточняют место установки уравновешивающего груза и только потом корректируют его массу. Для этого уравновешивающий груз последовательно передвигают вправо и влево на равные расстояния, например, через 20 мм от места, найденного по расчетам, и определяют место, при установке в которое амплитуда колебания подшипника будет минимальная. Далее, добавляя или отнимая от груза равные массы, окончательно уточняют массу уравновешивающего груза.

Пример. В результате балансировки пробным грузом Рпр = 160 г амплитуда колебаний подшипника первой стороны на резонансных оборотах 2А0 снижена до 0,7 мм. Перемещая пробный груз, получаем следующие значения 2А: 0,65; 0,6; 0,55; 0,5; 0,55; 0,6 мм. Отсюда следует, что уравновешивающий груз необходимо' установить в место, соответствующее 2А=0,5 мм. Далее добавляем к 160 г еще 20 г, получаем 2А = 0,3 мм и т. д. После балансировки

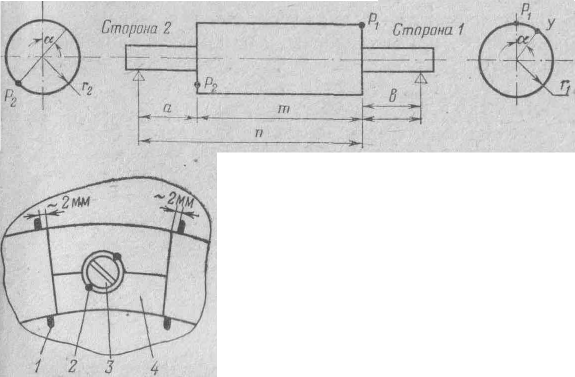

первой стороны аналогичным образом производят балансировку второй стороны ротора. При этом уравновешивающий груз, установленный на второй стороне, приведет к разбалансировке первой, поэтому для того, чтобы не нарушалось достигнутое состояние уравновешенности ротора, необходимо (рис. 4.24) вместо уравновешивающего груза на второй стороне РУР2 установить груз: X = Pyp2··mn/(mn — ab), а на первой стороне — груз У = Рур2 ·am/(mn—ab)·r2/r1 (где r1 и r2 — радиусы установки грузов Р1 и Р2 соответственно с первой и второй стороны), который должен быть расположен диаметрально противоположно грузу X (груз РУР1 остается неизменным). После установки грузов Рур1 , X, Y проверяют результаты балансировки (люльки освобождают по отдельности), и, если амплитуды колебания не выходят за пределы допустимых величин, то грузы закрепляют окончательно.

Рис. 4.24. Корректировка уравновешивающих грузов

Рис. 4.25. Установка балансировочного груза:

1 — насечка; 2 — кернение, 3 — винт; 4 — груз из двух половин

Для закрепления балансировочного груза (рис. 4.25) необходимо раскернить винт и нанести насечки тупым зубилом на кромки балансировочного паза.

В станках «зарезонансного» типа частота вращения балансируемого ротора в несколько раз превышает собственную частоту колебания подвесок. Значения амплитуды вибрации по каждой опоре определяются с помощью штатной или переносной виброаппаратуры.

Фирма «ДИАМЕХ-2000» с середины 90-х годов производит гамму низкооборотных балансировочных станков, для балансировки роторов ГПА, грузоподъемностью 0,3 – 8,0 т, предназначенных для работы как в условиях мастерских, так и в компрессорных цехах. Станки имеют оригинальную, свободно - качающуюся конструкцию роликовых опор и комплектуются современным интерфейсом для измерения виброускорения роликовых опор при вращении ротора, обработки результатов измерений и расчета массы компенсирующих грузов, устанавливаемых в балансировочных плоскостях ротора. Благодаря конструкции опор, станок не требует массивного основания. Рама станка может быть установлена на полу, способном выдержать нагрузку от веса ротора. Балансировка роторов на этих станках достаточно проста и производится в соответствии с инструкцией изготовителя станка.

При проведении балансировочных работ возникает необходимость в следующих операциях;

- выработка общей стратегии балансировки. Вначале проводят балансировку ротора без лопаток турбины, груз маркируют. Далее после развески лопаток на моментных весах и облопачивания проводят окончательную балансировку (корректировку). Такая последовательность позволяет: следить за состоянием ротора в отношении износа его элементов, прогиба бочки и т д.; контролировать правильность развески лопаток на моментных весах; в случае правильной развески лопаток не проводить балансировку;

- балансировка роторов с торцевым биением диска турбины. При торцевом биении диска турбины установка грузов на бочку ротора не устраняет действие неуравновешенной силы из-за смещения диска, что может привести к дальнейшему росту торцевого биения. В этом случае необходимо: определить плоскость, проходящую через ось ротора, в которой находится максимальное торцевое биение; отбалансировать ротор путем установки грузов на бочку в штатные плоскости и убедиться в том, что грузы лежат в плоскости максимального биения, причем наибольший ближе к диску турбины; снять балансировочные грузы с бочки ротора и провести балансировку путем снятия металла с пояска диска турбины. Такой метод позволяет одновременно с уравновешиванием ротора стабилизировать положение диска, так как устраняется сила, действующая на посадочное место от смещения диска;

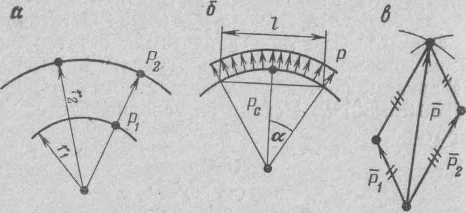

- перестановка груза Р1 с радиуса r1 на радиус r2 (рис. 4.26, а). Масса нового груза P2 = P1· r1 / r2 ;

Рис. 4.26. Операции, возникающие при установке балансировочных грузов

- замена сосредоточенного груза Рс распределенным Р (рис. 4.26,б).

Необходимость в данной операции возникает при замене временного груза, закрепленного на лопатках, постоянным, устанавливаемым в штатный балансировочный паз. При этом необходимо: пересчитать сосредоточенный груз с радиуса временного закрепления на сосредоточенный на радиусе балансировочного паза; установить массу 1 см балансировочного груза Р, устанавливаемого в паз, и определить длину хорды распределенного, груза: l = Pc /P; sin α = Pc /2PR.

- замену двух грузов одним проводят

по правилу сложения векторов: из конца

вектора

![]() 1

проводят линию, параллельную

вектору

2;

из конца вектора

2

проводят линию, параллельную вектору

1

; соединение точки их пересечения

с началом векторов

1

и

2

дает массу (векторы

1

и

2

построены в масштабе) и направление

места установки искомого груза

,

заменяющего

1

и

2;

1

проводят линию, параллельную

вектору

2;

из конца вектора

2

проводят линию, параллельную вектору

1

; соединение точки их пересечения

с началом векторов

1

и

2

дает массу (векторы

1

и

2

построены в масштабе) и направление

места установки искомого груза

,

заменяющего

1

и

2;

- разложение одного груза двумя, 1 и 2, расположенными в произвольных точках (рис. 4.26,в). Необходимость в данной операции возникает в том случае, когда место, куда необходимо установить груз, занято старым. Операцию проводят по правилу разложения векторов (последовательность обратна сложению векторов).