- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

2.4. Разборка и дефектовка узлов турбины

Снимать обшивку и приступать к разборке турбины можно только после ее остывания до температуры окружающего воздуха (примерно через 30—36 ч после остановки турбоагрегата). Перед началом вскрытия турбины ремонтный персонал должен тщательно изучить чертежи и определить технологическую последовательность и способ разборки каждого узла. До остывания турбины можно производить разборку соединительных муфт, выемку промежуточного вала, разборку редуктора, нагнетателя и вспомогательного оборудования. Турбину разбирают в следующем порядке.

Снять верхнюю половину кожуха промежуточного вала и закрыть дренажную трубу маслопровода деревянной пробкой. Измерить зазор в масляном уплотнении промежуточного вала у муфты со стороны турбины и записать данные в формуляр. Снять крышку муфты со стороны турбины, закрыть сливную трубу маслопровода металлической заглушкой. Снять верхнюю половину переходной втулки (опоры кожуха) со стороны нагнетателя. Измерить зазоры в верхней половине масляного уплотнения и записать их в формуляр. Снять крышку муфты со стороны нагнетателя. Закрыть сливное отверстие в картере деревянной пробкой.

Разобрать герметичное уплотнение в разделительной диафрагме между турбинным цехом и помещением нагнетателей. Проверить правильность и четкость маркировки спаривания полумуфт и нумерацию соединительных болтов, гаек и отверстий в полумуфтах. Если нумерация отсутствует или нечеткая, то ее необходимо восстановить.

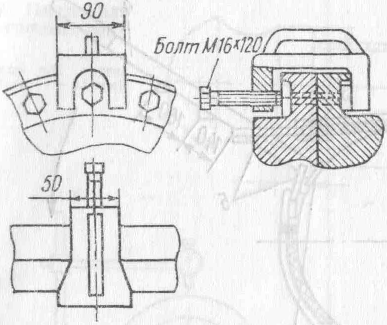

Снять нижнюю половину переходной втулки, измерить зазоры в нижней половине масляных уплотнений и записать данные в формуляр. Разобрать муфты, соединительные болты выбить легкими ударами молотка через медную выколотку или выпрессовать их специальным приспособлением (рис. 2.4).

Для разборки муфты необходимо выпрессовать два противоположных болта, установить на их место обычные технологические болты и зажать гайками. Затем вынуть остальные соединительные болты. Снять промежуточный вал и уложить его на козлы.

Рис. 2.4. Приспособление для выпрессовки соединительных болтов муфты.

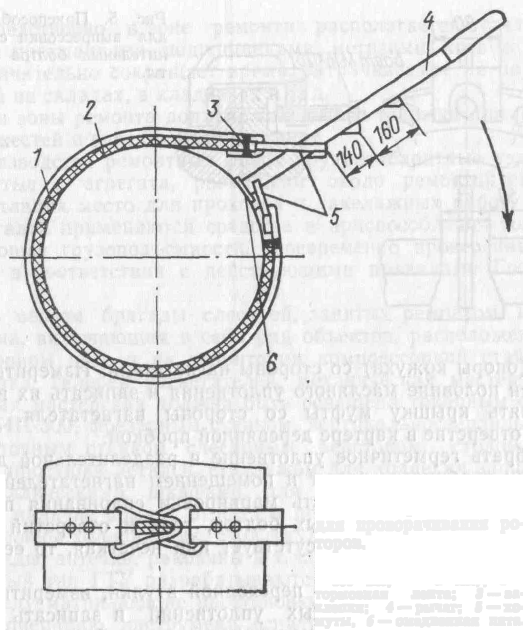

Проворачивание роторов при разборке муфт производится специальным приспособлением {рис. 2.5) или при помощи ломика и специального пальца (рис. 2.6), вставляемого в отверстия муфт. Осмотреть соединительные болты и отверстия в полумуфтах. При обнаружении значительных повреждений записать дефект в дефектную ведомость объемов работ. Отсоединить трубу слива масла из нижней половины кожуха промежуточного вала, закрыть ее металлической заглушкой. Снять нижнюю половину кожуха промежуточного вала. Проверить маркировку спаривания зубчатых обойм (коронок) с зубчатыми втулками (звездочками) муфт и, если она отсутствует или нечеткая, то нанести или восстановить ее. Снять коронки со звездочек, промыть их, зачистить забоины, заусеницы, наклеп на зубьях и соединительных плоскостях коронок. Надеть коронки на звездочки.

Рис. 2.5. Приспособление для проворачивания роторов.

1 — стальная полоса (l = = 800 мм; 5 = 2 мм); 2 — тормозная лента; 3 — заклепки; 4 — рычаг; 5 — хомуты, 6 — омедненная пята.

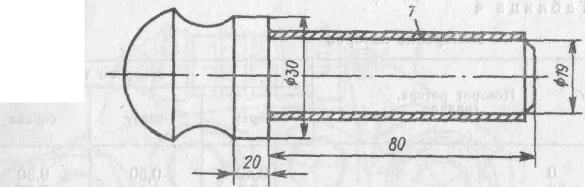

Рис. 2.6. Палец для проворачивания роторов.

1 — медная или латунная фольга ( δ = 0,5 мм).

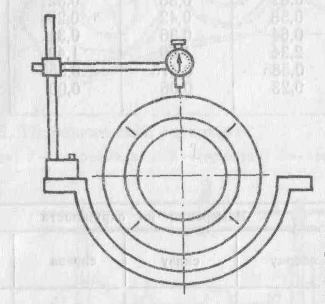

Измерить радиальный люфт (рис.2.7)и зазоры между зубьями и записать их в формуляр. Снять коронки и уложить их на стеллаж.

Рис. 2.7. Проверка радиального зазора обоймы муфты на зубчатой втулке.

Далее необходимо проверить состояние центровки роторов по полумуфтам после остывания машины. Для этого к торцам роторов турбины и нагнетателя жестко закрепить болтами приспособление для центровки. Зачистить забоины на поверхности фланцев, по которым предстоят измерения. Установить одинаковые зазоры (например, 0,5 мм) между торцами установочных болтов и фланцем приспособления и законтрогаить болты. Нанести на фланце приспособления без установочных болтов четкие метки, точно совпадающие с установочными болтами (рис. 2.8). Провернуть роторы турбины и нагнетателя и убедиться, что болты не упираются во фланец.

Рис. 2.8. Приспособление для центровки роторов.

1 — метки на торце полумуфты.

Вместо установочного болта для измерения смещения осей (по окружности) можно укрепить головку индикатора часового типа. Роторы поворачивают так, чтобы установочный болт или индикатор расположился сверху. Измерить зазоры между торцами установочных болтов и поверхностями фланцев. Все зазоры должны быть 0,5 мм. Записи по проверке центровки сводятся в таблицы (табл. 2.2 и 2.3).

Таблица 2.2