- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

4.6.5. Механическая обработка вкладышей подшипников.

После наплавки или перезаливки вкладышей производят их механическую обработку, к которой относятся следующие операции: 1) расточка подшипника или вкладышей до установленного размера с припуском на подгонку по шейке вала; 2) подгонка вкладышей по шейке вала; 3) шабрение холодильников.

Баббитовую заливку растачивают на токарном или расточном станке. Перед расточкой срубают и сшабривают заплывший в разъемы баббит. Во избежание отрыва залитого баббита рубить его нужно в сторону тела вкладыша. Перед сборкой вкладышей для расточки разъемы обеих половин подгоняют по плите; плотность прилегания после сборки подшипника проверяют щупом 0,03 мм. Станок, применяемый для расточки, не должен иметь боя шпинделя и конусности при продольной подаче суппорта. Подшипник центруется в патроне станка с допуском 0,02 мм по индикатору. Базовыми поверхностями при центровке служат наружные цилиндрические и торцовые поверхности вкладышей.

Есть два типа расточки вкладышей опорных подшипников: цилиндричес-кий и овальный (лимонный).

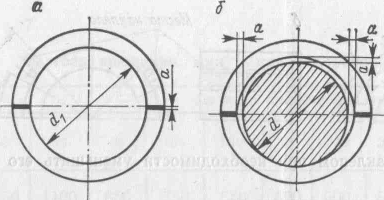

При цилиндрической диаметр расточки принимается равным диаметру шейки вала плюс верхний масляный зазор по чертежу: d=dш + a. При этом способе расточки боковые зазоры получаются наполовину меньше верхнего.

При лимонной расточке верхний и боковые зазоры равны между собой (рис. 4.21). Диаметр расточки вкладышей: d = dш + 2a. (Иногда заводы – изготовители ГТУ рекомендуют диаметр расточки: d = dш + 1,5a). Перед расточкой в разъем вкладыша устанавливают металлические пластины толщиной, равной размеру масляного зазора. Тогда после снятия пластин боковые зазоры будут равны верхнему (или 0,75 а).

Рис. 4.21. Лимонная расточка вкладышей.

а — вкладыш до расточки; б — вкладыш после расточки.

Опыт эксплуатации ГТУ показывает, что при лимонной расточке вкладышей подшипников машина работает более спокойно.

При расточке подшипников оставляют припуск на ручную доводку по месту, который составляет 0,05—0,1 мм.

После токарной обработки проверяют прилегание вкладышей к расточкам корпуса. Для этого вся поверхность расточки подшипника смазывается тонким слоем краски (берлинской лазури), в расточку заводится вкладыш и легкими ударами молотка через деревянную прокладку половину вкладыша покачивают вокруг оси в обеих направлениях. При нормальном прилегании на поверхности вкладыша или подушек (у регулируемых вкладышей) должны равномерно располагаться следы краски. Разрывы между пятнами краски должны быть не более 1/20 длины наружной поверхности вкладыша.

В необходимых случаях полного прилегания достигают опиловкой подушек или посадочной поверхности вкладыша. Для опиловки используется личной напильник. Для обеспечения качественного прилегания всех подушек вкладыша при укладке ротора у регулируемых вкладышей подшипников между нижней подушкой вкладыша и расточкой корпуса подшипника необходимо оставить зазор 0,02—0,03 мм. Прилегание боковых подушек вкладыша определяют также при помощи слесарного щупа. Между подушкой и расточкой корпуса не должна проходить пластинка щупа толщиной 0,03 мм.

В опорно-упорных вкладышах помимо дефектоскопии опорных частей проводят дефектоскопию упорных колодок, для чего замеряют толщину по площадкам колодок у ребра качания. При уменьшении толщины больше допустимой (0,02 мм) колодки подлежат замене. Контакт упорных колодок с упорным диском ротора проверяют по натирам, для чего упорный диск и колодки насухо вытирают и собирают вкладыш. Затем ротор в прижатом состоянии поочередно поворачивают к рабочим и установочным колодкам. Если прилегание плохое, то колодки подгоняют. Контакт поверхности каждой упорной колодки должен быть не менее 70 %. Одновременно при собранном вкладыше проверяют осевой разбег ротора Увеличение разбега ротора до 0,5—0,6 недопустимо. Осевой разбег ротора уменьшают благодаря замене упорных колодок или увеличению упорных колец. Ротор в осевом направлении перемещают с помощью одного или двух рычагов, упирающихся одновременно в какую-либо часть цилиндра и торцевую часть ротора.

У порные

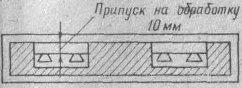

колодки устанавливают в приспособление

для заливки и расточки (рис. 4.22). Упорные

колодки для сверления отверстий размечают

через отверстия в приспособлении.

Упорные колодки вынимают и в них

просверливают и нарезают отверстия

глубиной 10 мм по разметке.

порные

колодки устанавливают в приспособление

для заливки и расточки (рис. 4.22). Упорные

колодки для сверления отверстий размечают

через отверстия в приспособлении.

Упорные колодки вынимают и в них

просверливают и нарезают отверстия

глубиной 10 мм по разметке.

Рис 4.22. Приспособление для

заливки колодок упорного подшипника

Затем колодки устанавливают в приспособления заливают их баббитом. Протачивают упорные колодки в приспособлении на токарном станке или в специальных оправках на фрезерном станке. Толщину колодок замеряют глубиномером от дна приспособления.

Для получения необходимого масляного зазора в упорной части колодки пришабривают. При обработке колодок необходимо добиться, чтобы толщины их не отличались больше чем на 0,02 мм, иначе осевые усилия агрегата будут восприниматься только одной колодкой, это вызывает подплавление колодки и местный перегрев упорного диска ротора. Толщину колодок проверяют с помощью индикатора по поверочной плите. Упорная колодка должна прилегать к плите без зазора. При перемещении по плите вся колодка должна покрываться мелкими пятнами. После пригонки колодок со стороны захода смазки шабером делают фаски под углом 45о. Подбирают кольцевые прокладки, фиксирующие положение колодок Толщину прокладок замеряют в нескольких местах микрометром. В каждом кольце она не должна превышать 0,02 мм

Установку и центровку упорного подшипника проводят по ротору, установленному в нормальное рабочее положение. Проверяют рабочие торцевые поверхности упорного диска, параллельность рабочей поверхности диска и упорной части вкладыша.