- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

4.6.3. Ручная заливка.

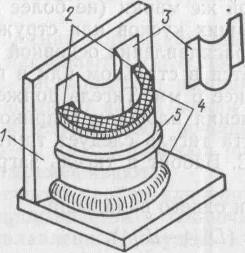

При этом способе заливки подшипник или вкладыш устанавливают в специальное приспособление. На рис. 4.18 показано приспособление для заливки разъемного вкладыша.

Рис. 4.18. Приспособление для заливки разъемных вкладышей.

1 — прямоугольник из стали толщиной 8—10 мм; 2 — листовой асбест; 3 — оправка; 4 — глиноасбестовая обмазка; 5 — хомут.

Это приспособление представляет собой прямоугольник 1, сваренный из двух планок листового железа толщиной 8—10 мм. Вкладыш устанавливают на угольник и прижимают к нему хомутом или струбциной 5. Внутри половинки вкладыша устанавливают оправку 3, изготовленную из листового железа толщиной 0,5—1 мм. Между оправкой и вкладышем и между вкладышем и угольником прокладывается листовой асбест 2. Торцовые поверхности вкладыша обмазывают глиноасбестовой смесью 4. Перед началом заливки вкладыш с приспособлением нагревается до 250÷270°С. Перегрев вкладыша не допускается, так как при этом окисляется полуда. Температура расплавленного баббита доводится до 390÷420°С (для баббита Б83), после чего расплавленный баббит хорошо перемешивается. Перегрев баббита не допускается, поскольку при этом выгорают висмут и сурьма и происходит перекристаллизация баббита, а несущая способность заливки резко снижается. Заливка производится мерным ковшом, который по объему должен быть не меньше заливаемого подшипника. Ковш перед заливкой должен быть подогрет до 170÷200°С. Заливать нужно быстро, короткой и непрерывной струей. По мере опускания уровня баббита вследствие усадки при остывании форму доливают. Остывание баббита идет снизу вверх, поэтому для предотвращения образования корки в верхнем слое баббита верхнюю часть вкладыша необходимо подогревать газовой горелкой. Для ускорения выхода газов залитый баббит до перехода его в твердое состояние многократно прокалывают подогретым облуженным металлическим прутком или сухой лучиной.

Залитые вкладыши в течение 1 суток выдерживают в теплом помещении без сквозняков для естественного старения. Поверхность качественно залитого вкладыша имеет тускло-серебристый или золотистый оттенок. Темный цвет баббита свидетельствует о его перегреве. Такие вкладыши нужно перезалить.

Залитые вкладыши обстукивают в подвешенном состоянии. Хорошее качество заливки характеризуется чистым металлическим звуком. При неполном же приставании баббита к телу вкладыша раздается дребезжащий звук. Не допускается наличие щелей между баббитом и вкладышем на торцовых поверхностях. При наличии небольшого числа отдельных раковин (не более шести с общей площадью 1 см2 на нижней половине и 12 общей площадью до 2 см2 на верхней) допускается устранение дефектов запайкой баббитом.

Ручная заливка является трудоемким процессом. Качество заливки при этом недостаточно высокое, расход баббита большой. Поэтому целесообразно применять центробежный способ заливки, при котором экономится до 50% баббита, а производительность труда повышается втрое при высоком качестве заливки.

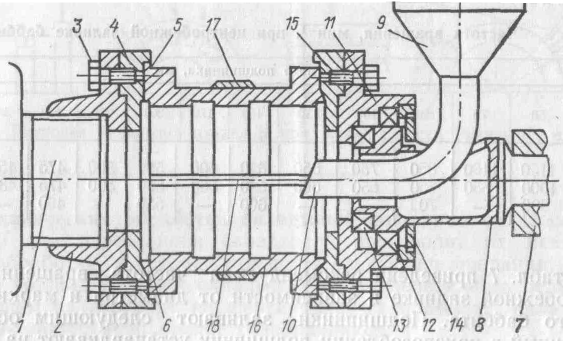

4.6.4. Центробежная заливка.

На специальных станках или при помощи несложных приспособлений (рис. 4.19) с использованием имеющихся на КС токарных станков выполняют центробежную заливку подшипников или вкладышей. На качество центробежной заливки существенно влияет частота вращения заливаемого подшипника. С ее увеличением происходит уплотнение заливки, но ухудшается однородность структуры вследствие разделения (ликвации) компонентов сплава по плотности (неравномерное распределение составляющих баббита по сечению заливки).

Рис. 4.19. Приспособление для заливки вкладышей подшипников.

1 — шпиндель токарного станка, 2 — передняя планшайба приспособления; 3 — болты; 4 — передний съемный нажимной диск; 5. 6 — выемки в диске; 7 — задняя бабка токарного станка; 8 — шпиндель приспособления; 9 — воронка; 10 — носик воронки; 11 — задняя планшайба приспособления; 12, 13 — шарикоподшипники; 14 — зажимная тарелка к шарикоподшипнику;

15 — задний сменный нажимной диск; 16 — заливаемый вкладыш; 17 — хомут для стяжки вкладыша; 18 — асбестовые прокладки.

Частота вращения заливаемого подшипника, мин-1,

n = 1000 v /(πD),

где v — необходимая линейная скорость вращения заливаемого подшипника

(v =![]() )

м/мин; D — внутренний

диаметр подшипника, мм.

)

м/мин; D — внутренний

диаметр подшипника, мм.

В табл. 4.1 приведена рекомендуемая частота вращения при центробежной заливке в зависимости от диаметра и марки заливаемого баббита.

Таблица 4.1