- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

4.4.10. Восстановление шеек и упорных дисков ротора.

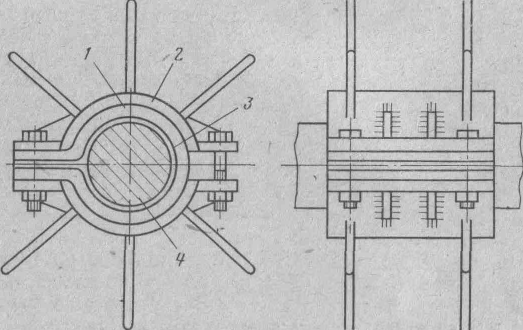

Перед восстановлением выполняют осмотр и дефектоскопию поверхности опорных шеек и упорного гребня на выявление коррозии, рисок, царапин, задиров и неравномерности износа диаметра шеек и гребня по длине. Анализируют результаты дефектоскопии шеек и гребня, отмечают необходимый объем работ по устранению выявленных дефектов. Дефекты в виде незначительной коррозии, мелких кольцевых рисок, царапин, натиров, а также снижения чистоты поверхности менее Ra – 0,63 (▼8) на шейках и плоскостях гребня подлежат исправлению методом зачистки надфилем с закруглением острых кромок, обработки шлифовальной шкуркой, установленной в специальном приспособлении (рис. 4.16), при этом ротор устанавливают на козлах. Шкурку в приспособлении меняют периодически через 15—20 мин работы, а для, избежания овальности шейки примерно через каждый, час ротор поворачивают на 90°.

Рис. 4.16. Приспособление для шлифовки шеек вручную:

1 — кожух; 2 — войлок; 3 — шкурка; 4 — шейка ротора

Проточку шеек ротора в пределах не более 0,4 мм на диаметр и устранение конусности и эллипсности шеек свыше 0,02 мм проводят на специальных прецизионных токарных станках для обработки роторов типа РТ-968 или импортного производства, соответствующего класса точности. Межцентровое расстояние станка должно быть не менее 5500 мм, высота над станиной более 800 мм, грузоподъемность более 8000 кГ. Установку ротора на станок, подводку люнета, технологию обработки применяют в соответствии с рекомендациями и инструкцией завода – изготовителя станка. До начала обработки необходимо снять с ротора тепловой и статический прогиб, вращением в станке не менее 30 – 40 минут. После этого проводят проверку боев по контрольным поверхностям, с заполнением формуляра. При необходимости производят дополнительную подцентровку ротора. В случае полого конца ротора со стороны задней бабки, для центровки применяют универсальную заглушку (§ 3.11.1).

Обработку шеек и упорных дисков проводят с помощью специальных шлифовальных головок или проточкой резцом с минимальной подачей и глубиной резания и последующей доводкой чистоты обработки хонингованием, механической или ручной шлифовкой с последующим полированием. Отклонения от геометрии шейки и упорного диска после мехобработки (нецилиндричность, конусность, овальность) допускается до 0,01мм.

4.5. Ремонт лопаток турбины.

Основные операции при ремонте лопаток — восстановление утонений, термообработка, развеска лопаток.

Восстановление утонений, заключающееся в приварке специальной полоски, можно выполнять двумя методами: с помощью ручной дуговой электросварки и аргонодуговой сварки. Подготовка лопатки под сварку включает: очистку поверхности; удаление оставшейся утоненной части; изготовление из листа толщиной 2÷3 мм стали марки 12Х18Н10Т полоски высотой 10—12 мм для 6—8 лопаток с припуском 80—100 мм; с одной стороны полоски снятие наждачным кругом фаски (на полоске толщиной 2мм фаску можно не снимать); изгиб полоски по внутреннему профилю лопатки так, чтобы фаска была на внутренней стороне лопатки; установку полоски на торец лопатки таким образом, чтобы внутренняя поверхность полоски выступала относительно внутренней поверхности лопатки на 0,5 мм.

Приварку полосок с помощью ручной дуговой электросварки проводят: к аустенитным лопаткам — электродами ЭФХ13, КТИ - 9, КТИ -10; к мартенситно-ферритным лопаткам — электродами ЭА1БА (ЦТ-15), ЭА1М2ФА (ТЛ -11). Электрод должен быть диаметром 2 мм, сварочный ток — 40÷60 А. Приварку проводят следующим образом: полоски прихватывают с внутренней стороны на утолщенной части лопатки; сварку начинают от концов лопатки к середине; вначале сваривают шов с внутренней стороны лопатки, а затем с внешней. Для предотвращения подгорания тонкой части лопатки применяют медную оправку, располагаемую со стороны, противоположной проведению сварки.

Аргонодуговая сварка позволяет выполнить более качественную приварку полоски. Сварку аустенитных лопаток проводят с применением присадочной проволоки марок Св-06Х14, Св-10Х11МФ, мартенситно-ферритных лопаток — марок Св-08Х19Н10Б, Св-06Х19Н9Т. Диаметр присадочной проволоки — 2÷3 мм. Сварку выполняют на постоянном токе прямой полярности. Сила тока составляет: при диаметре вольфрамового электрода 2 мм 60÷90 А, при диаметре 3 мм —90÷130 А. Рабочее давление аргона — 0,01÷0,03 МПа, расход — 7÷9 л/мин. Приварку проводят следующим образом: перед возбуждением дуги подают аргон; касанием вольфрамового электрода угольной или графитовой пластины, лежащей на лопатке, возбуждают дугу; после разогрева конца электрода дугу переносят на металл, длина дуги должна составлять 0,5÷1,1 диаметра электрода; присадочный пруток и вольфрамовый электрод располагают в одной плоскости под углом 90° друг к другу; присадочный пруток вводят в сварочную ванну только после расплавления основного металла; пруток перемещают впереди дуги без поперечных колебаний; в случае вынужденного перерыва ранее наложенный шов перекрывают последующим на 10÷20 мм.

При окончании сварки необходимо сначала заварить кратеры при плавном отведении горелки, а затем через 10÷15 с после разрыва дуги прекратить подачу аргона. После приварки полоски необходимо обработать сварочный шов и полоску с помощью шлифовальной машинки до требуемой чистоты и размеров, провести контроль качества наплавки с помощью методов неразрушающего контроля — визуально с использованием лупы трех-четырехкратного увеличения, цветной дефектоскопии и вихревым дефектоскопом. Обнаруженные на лопатках турбины такие дефекты, как надрывы, глубокие вмятины и риски, необходимо заварить, используя аргонодуговую сварку.

Термообработка. Для продления ресурса лопаток турбины при наработке более 25 ч, а также предотвращения возникновения усталостных трещин при увеличении твердости более HRC 35 необходимо выполнять термообработку, которая для стали марки ЭИ-893 включает: предварительный контроль твердости по методу Роквелла твердомером ТКП-1 (отпечаток снять на торцевой поверхности хвостовика лопатки); загрузку лопаток в электропечь, нагрев в течение 15÷20 мин до температуры 840±10°С и выдержку при данной температуре в течение 5 ч (время при температуре менее 830 °С не учитывается; недопустимо превышение температуры более 860 °С); охлаждение лопаток на воздухе при температуре 20 °С под асбестовым полотном; повторный контроль твердости. Термообработка считается законченной при снижении твердости до HRC 28—30 и менее.

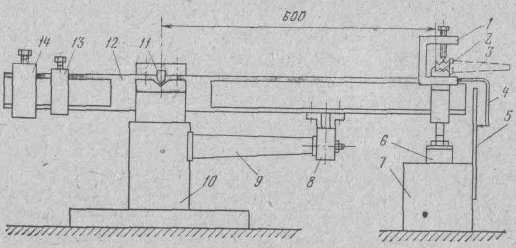

Развеска лопаток. Лопатки, как правило, имеют не только различный вес, но и различное распределение веса по длине. Если лопатки подогнать по весу друг к другу, используя обыкновенные весы, то это не устранит возможность появления неуравновешенной центробежной силы из-за различия в расположении центра тяжести лопаток. Поэтому развеску лопаток проводят на специальных весах, которые называются моментными (рис. 4.17).

Рис. 4.17. Моментные весы для развески лопаток:

1 — скоба, 2 — сменная опора, 3 — лопатка; 4 — указатель; 5 —шкала; 6-поплавок,

7 — бачок, 8—хомут, 9 — кронштейн, 10 — стойка, 11 — опора, 12 — балка, 13 — регулировочный груз; 14 — груз.

На одной стороне балки 12 закрепляют лопатку 3 на расстоянии от опоры 4, равном расстоянию крепления ее на диске от оси вращения. На другой стороне балки имеются уравновешивающие грузы 13 и 14. Вместо поплавка 6 и бачка 7 со шкалой 5 можно использовать стрелочные весы, на платформу которых будет опираться балка 12. При взвешивании лопаток определяют не абсолютный вес, а относительный, т. е. разницу между весами всех лопаток и одной контрольной.

Взвешивание проводят следующим образом: принимают в качестве контрольной лопатку, вес которой является средним из весов 10—15 лопаток, взвешенных на обыкновенных весах; контрольную лопатку клеймят как нулевую, закрепляют ее скобой 1 и хвостовиком 2 и с помощью регулировочного груза устанавливают балку 12 в горизонтальное положение, а шкалу 5 по указателю 4 — в нулевое положение; устанавливая последовательно остальные лопатки, записывают соответствующие им отклонения со знаком плюс (больше контрольной) и минус (меньше контрольной).

Достигнуть минимальную величину неуравновешенной центробежной силы от разницы в весах можно подбором и распределением лопаток по окружности таким образом, чтобы разница в весах противоположно установленных лопаток не превысила 3 г, а равнодействующие центробежных сил противоположно расположенных секторов в 30° были равны друг другу. В комплекте лопаток одной ступени турбины ГТК-10 допускается разница показаний весов не более: 35 г для первой ступени и 40 г для второй ступени.