- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

Замковой вставки

1 — отрезки резинового шланга, 2 — замковая вставка, 3 —ротор, 4 — ось резьбового отверстия а, b, с — параметры отверстия под винт, d — диаметр отверстия под стопорный винт

При продвижении замковой лопатки следят за тем, чтобы она не выскочила из паза. По месту пригоняют клин, опиливая его боковые поверхности. Материал клина — сталь 40. При подгонке добиваются такой толщины клина, при которой его «закусывание» начинается при равномерном утоплении в паз на 18+1 мм. На клине и вставках размечают поперечные оси. Клин вставляют по оси вставок с отклонением осей ±0,1 мм и заколачивают между вставками в присутствии мастера на глубину 9+0,5 мм от торца выступов на замковых вставках. Замковые вставки расчеканивают на поверхность клина Расчеканенную часть запиливают заподлицо с поверхностью барабана ротора по шаблону.

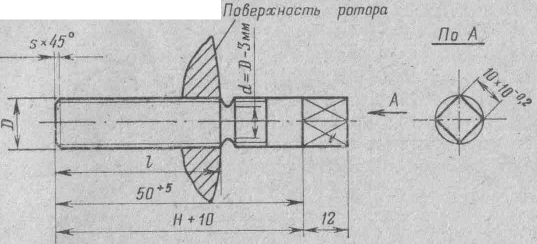

Для установки стопорных винтов в замках по разметкам просверливают отверстия на глубину 45-0,5 мм и на всю глубину нарезают резьбу. Винт (рис 4.13) заворачивают до упора, намечают место подреза винта, затем его выворачивают и подрезают. После этого винт снова заворачивают до упора и продолжают заворачивать до разрушения шейки винта. Выступающие части винтов запиливают и зачищают заподлицо с поверхностью барабана ротора на чистоту Ra – 2,5 (▼6). Закернивают каждый винт в трех точках. Затем снимают вибрационные характеристики облопачивания ротора и проводят его динамическую балансировку.

Рис 4.13. Винты для стопорения замковой вставки

D — диаметр резьбы l — длина резьбы, Н — высота пера лопатки на обло-

пачиваемой ступени

4.4.8. Облопачивание диска твд.

Перед облопачиванием смазывают пазы диска глицерином или касторовым маслом. Лопатки и стопоры первой ступени устанавливают поочередно в порядке нумерации (по направлению вращения ротора). Последней устанавливают замковую лопатку. Стопорный винт заворачивают в подготовленное отверстие. Торец стопорного винта должен быть ниже поверхности полки лопатки не менее чем на 1 мм. В порядке маркировки устанавливают промвставки, лопатки и стопоры второй ступени.

Стопорные винты первой и второй ступеней застопоривают кернением в трех точках, обеспечив наплыв металла на головку стопорного винта. При замене целых рядов рабочих лопаток ротор подвергают динамической балансировке на балансировочном станке или в собственных подшипниках.

4.4.9. Замена уплотнительных колец по газу и воздуху.

Перед заменой необходимо ознакомиться с результатами дефектоскопии уплотнительных колец. Дефектные кольца удаляют при помощи острогубцев (кусачек), предварительно смоченных в керосине. При невозможности удаления колец острогубцами подрезают чеканную про волоку слесарной ножовкой. Для вырезки чеканной проволоки применяют специальное суппортное устройство с наклонным основанием, которое устанавливают на плоскость разъема цилиндра. Ширину резца или дисковой фрезы выбирают в пределах 0,8—1 мм, чтобы при проточке не повредить канавку в роторе Скорость подачи резца — 0,05—0,10 мм на один оборот ротора Ротор вращается от валоповоротного устройства.

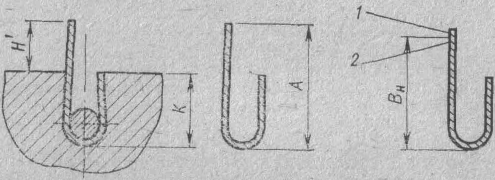

При отсутствии станка работы проводят ручным способом. При этом для каждой номенклатуры заменяемых колец подготавливают короткий отрезок заготовки и такой же отрезок чеканной проволоки Тщательно замеряют высоту каждой заготовки А (рис 4.14), место замера отмечают мелом Замеряют глубину паза К на роторе (в месте будущей установки уплотнительных колец)

Рис 4.14 Геометрия заготовки уплотнительных колец 1 — припуск, 2 — риска

Каждый подготовленный отрезок зачеканивают и замеряют высоту Н’, «выступающую» над поверхностью вала гребня Δ = А - (Н' + К).

В связи с тем, что при ручной обработке чередующихся высоких и низких колец создаются трудности, зачеканку и подгонку проводят в два этапа Сначала зачеканивают и опиливают низкие, а затем высокие уплотнительные кольца Подготовленные заготовки для уплотнительных колец распределяют по местам их будущей установки и промаркировывают на валу и на заготовке Для каждой заготовки определяют необходимую высоту (см рис. 48) по формуле Вн = Нн + К + Δ (где Нн — необходимая высота выступания гребня над поверхностью вала) и наносят ее штангенциркулем по всей длине.

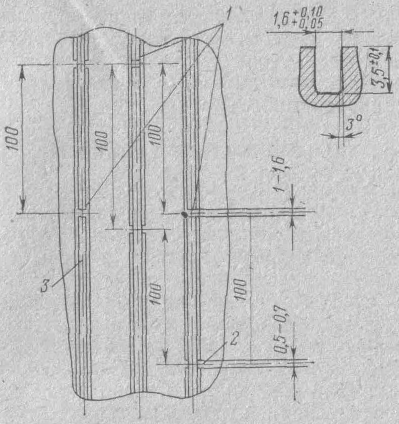

В канавки вала заводят подготовленные уплотнительные кольца и чеканную проволоку Проволока не должна заполнять всю канавку по глубине на 0,8÷1 мм, так как может произойти подрезка колец (рис 4.15). Расчеканивают проволоку каждого кольца по периметру паза легкими ударами молотка по специальной оправке. Материал проволоки — Ст.5 или инструментальная сталь с последующей закалкой и отпуском. Ширина рабочей оправки должна быть не более 1 мм с радиусом закругления, равным радиусу вала Концы кольца длиной 20÷30 мм оставляют недочеканенными Подгоняют длину по стыку, отрезают лишнее, оставляют зазор 0,5÷0,7 мм Продолжают расчеканку проволоки, не доходя 20÷30 мм до стыка проволоки, подгоняют длину, отрезают лишнее, оставляют зазор 1 ÷ 1,6мм Стыки уплотнительного кольца и чеканной проволоки должны отстоять друг от друга на 100 мм по дуге Стык уплотнительного кольца должен быть смещен относительно стыков соседних колец не менее чем на 100 мм по дуге В уплотнительном кольце и чеканной проволоке должно быть только по одному стыку

Рис 4.15 Расположение уплотнительных колец

1— стык чеканной проволоки, 2 — стык уплотнительного кольца

3 — начало расчеканки каждого кольца

Качество зачеканки уплотнительных колец контролируют приложением усилия 20 Н на длине кольца 10 мм у стыка, при этом уплотнительное кольцо не должно выпадать из паза Подправляют отогнутые гребешки уплотнений При необходимости проверяют механическую обработку для достижения требуемой высоты уплотнения, т. е. зазора между уплотнением и уплотнительной обоймой. При ручной обработке уплотнений используют напильник-шаблон, т. е. к напильнику приваривают направляющие, определяющие высоту уплотни-тельного кольца. Рихтовку уплотнительных колец выполняют специальными оправками.