- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

4.4.5. Замена дефектных лопаток ротора ок.

Перед заменой лопаток на каждой новой проверяют наличие клейма ОТК завода-изготовителя. Консервацию на лопатках снимают путем промывки в керосине и протирки ветошью. Затем проверяют на отсутствие дефектов.

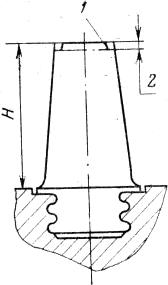

В разлопаченный паз на бочке ротора заводят три - четыре недефектные лопатки с разлопаченной ступени и замеряют их высоту пера по входной кромке (рис. 4.6). Определяют среднее арифметическое значение.

Лопатки снимают и повторяют операцию для «новых» лопаток. При больших отклонениях по высотам необходимо замерять высоту каждой лопатки и отмечать мелом ее размер на выпуклой поверхности. Выступающую часть полки лопаток проверяют и при необходимости запиливают заподлицо с наружной поверхностью бочки ротора. Допустимое выступание — не более 0,1 мм.

Необходимое упреждение У для партии «новых» лопаток (при одинаковых их размерах) либо для каждой при большой разнице в партии по высотам определяют по формуле У = К(НН—Нд), где К — средняя масса верхнего сечения лопатки высотой 1 мм. Значения К для первых пяти ступеней определяют контрольным взвешиванием на моментных весах, для шестой — десятой ступеней — на обычных.

Рис. 4.6. Геометрия лопаток дефектных и подобранных на замену:

1— линия разметки штангенциркулем для снятия припуска;

2 — припуск на новые лопатки

Новые и дефектные лопатки с разлопаченной ступени (с отметкой «Д») доставляют к месту развески. Определяют массу каждой дефектной лопатки. Результаты развески заносят в ремонтный журнал. Затем определяют массу каждой «новой» лопатки и наносят эти значения на поверхности лопатки.

Из числа имеющихся «новых» лопаток подбирают лопатки с необходимой массой с учетом уже посчитанного упреждения: Рн = Рд+У ±(3÷5 г), где Рн и Рд — соответственно масса «новой» и дефектной лопаток.

На верхней части пера каждой подобранной лопатки штангенциркулем размечают риску для опиловки по ней припуска по высоте. Каждую подобранную лопатку поочередно закрепляют в тисках и опиливают припуск по произведенной разметке. Затем снимают заусенцы и запиливают острые кромки. При опиловке необходимо контролировать методом взвешивания массу опиливаемой лопатки, обеспечивая разницу в массе «старой» и «новой» лопатки не более 2 г.

Каждую подогнанную лопатку необходимо маркировать мелом номером дефектной (замененной) лопатки. Подогнанные лопатки устанавливают согласно маркировке на месте дефектных.

4.4.6. Подготовка замковых вставок ротора ок.

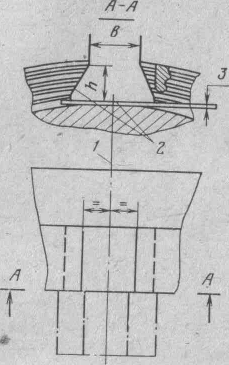

Поверхность

паза под замковую вставку зачищают

шабером с плоской заточкой рабочей

части. Паз продувают сжатым воздухом

и протирают ветошью, смоченной в чистом

керосине, а затем чистой салфеткой,

после чего еще раз продувают паз.

Полукруглым надфилем Закругляют входные

кромки на боковых гранях и гранях

основания замкового паза (рис. 4.7).

Вторично протирают паз ветошью и

салфеткой. Острые кромки и заусенцы на

новых замковых вставках запиливают.

Затем осматривают вставки на отсутствие

трещин.

Поверхность

паза под замковую вставку зачищают

шабером с плоской заточкой рабочей

части. Паз продувают сжатым воздухом

и протирают ветошью, смоченной в чистом

керосине, а затем чистой салфеткой,

после чего еще раз продувают паз.

Полукруглым надфилем Закругляют входные

кромки на боковых гранях и гранях

основания замкового паза (рис. 4.7).

Вторично протирают паз ветошью и

салфеткой. Острые кромки и заусенцы на

новых замковых вставках запиливают.

Затем осматривают вставки на отсутствие

трещин.

Рис. 4.7. Геометрия основания замкового паза:

1 — ось разметки паза; 2 — место, где закругляют кромки; 3 — при контрольной проверке в это место подкладывают щуп, равный толщине уступа

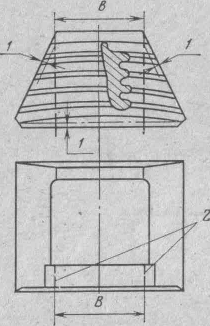

Рис. 4.8. Геометрия подгонки вставки в паз:

1 — в этих местах дают припуск на подгонку

(по возможности делают одинаковыми);

2 — линия разметок

Новые замковые вставки распределяют и маркируют номером ступени по местам их будущей установки. В замковом пазу замеряют ширину b и высоту h.

Размечают на торце с зубчатым профилем новую замковую вставку (рис. 4.8). Вставку по высоте подгоняют в соответствии с разметкой методом опиливания опорной плоскости. Превышение зубчатого профиля вставки над соответствующим профилем в пазу ротора не допускается. При неточной подгонке вставки, после которой зубчатый профиль замковой вставки оказался ниже соответствующего профиля в пазу ротора, боковые грани вставки исправляют подшабровкой. При образовании зазора более 0,2 мм под основание вставки подкладывают подкладку.

По краске проверяют площадь контакта рабочих поверхностей зубчатого соединения между замковой вставкой и замковой лопаткой. Краску наносят на поверхность замковой лопатки. Площадь контакта должна быть не менее 70 % от всей поверхности. При необходимости профиль пришабривают по полученным отпечаткам до «непрохода» щупа размером 0,03 мм.