- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

3.11.2. Приспособления для обработки деталей на месте установки.

К этой группе ремонтных приспособлений относятся приспособления для механической обработки на месте установки крупногабаритных, тяжелых деталей и приспособления, применение которых позволяет исключить трудоемкие слесарные и пригоночные работы.

Большинство приспособлений для обработки крупногабаритных и тяжелых деталей представляет собой узкоспециальные переносные станки.

Приспособления, облегчающие пригоночные работы, необходимы потому, что погрешности формы и размеров деталей, используемых при ремонте, могут вызвать недопустимое отклонение взаимного расположения узлов, деталей и отдельных поверхностей. Исключить такие отклонения ужесточением допусков на изготовление деталей, как в массовом производстве, в условиях ремонта в большинстве случаев экономически нецелесообразно, а часто и технически невозможно.

Высокая трудоемкость пригоночных работ, требующих также высокой квалификации слесарей-ремонтников, привела к появлению приспособлений, обеспечивающих автоматическую компенсацию ошибок, накопившихся в размерной цепи.

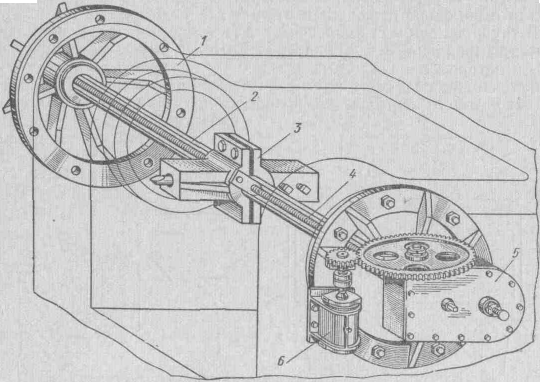

Рис 3.29. Расточное приспособление

Расточное приспособление (рис. 3.29) применяют при необходимости обрабатывать отверстия в громоздких обычно корпусных деталях. В борштанге приспособления 2 вмонтирован винт 4, связанный с коробкой подач 5. Винт перемещает резцедержатель 3, в котором укреплены два резца. Приспособление приводится в движение от электродвигателя 6. К обрабатываемой детали приспособление крепят фланцами 1, которые изготовляют в соответствии с конфигурацией обрабатываемой детали и расположением в ней отверстий Приспособление используют для расточки станин крупных формовочных машин, прессов, цилиндров и других деталей.

6

Рис. 3.30. Приспособление

Для расточки круглых гнезд

Приспособление для обработки круглых гнезд в громоздких деталях (шабота) (рис. 3.30). Привод не отличается от приспособления, показанного на рис. 31. Рабочая часть: сварной корпус 2 крепят к обрабатываемой детали планками 1, шпильки 6 заворачивают в резьбовые отверстия, специально изготавливаемые для этой цели; борштанга 3 имеет круговые направляющие 5, расточку осуществляют резцом 4.

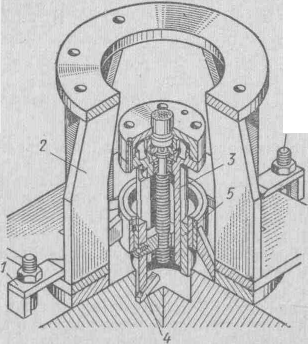

Приспособление для нарезки резьбы (рис. 3.31). Это приспособление предназначено для нарезки наружной резьбы на цилиндрическом хвостовике громоздкой нетранспортабельной детали.

Рис. 3.31. Приспособление для нарезки резьбы

На рисунке оно показано применительно к нарезке резьбы на хвостовике цилиндра большого насоса. Необходимость в таком приспособлении возникает при износе резьбы, для ее исправления, путем прорезки винтовой нитки. Трубу 13 приспособления центрируют в отверстии обрабатываемой детали с помощью переходной втулки 12, в которой труба может перемещаться. В трубе закреплена бронзовая гайка 3, через которую проходит винт 2, неподвижно закрепленный в кронштейне 1. Конец трубы удерживается кронштейном 7, в котором смонтирована звездочка 4, насаженная на трубу 13. Звездочка 4 получает вращение от редуктора 5 через цепь 6. Звездочка насажена на трубу 13 свободно и передает ей вращательное движение через скользящую шпонку 8. Резцедержатель 10 соединен с трубкой кронштейном 9.Когда приспособление приведено в движение, труба 13, получив вращательное движение от звездочки 4, одновременно получает поступательное движение от гайки 3, вращающейся по винту 2. Движение трубы 13 повторяется резцом 11, который описывает винтовую линию, шаг которой равен шагу винта 2. Сменяя винт 2 и гайку 3, можно нарезать любую резьбу.

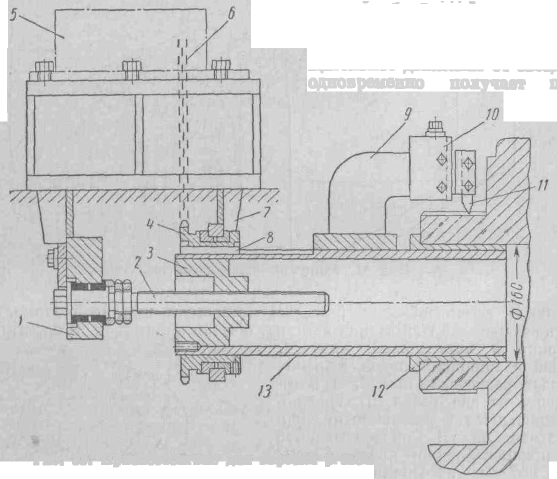

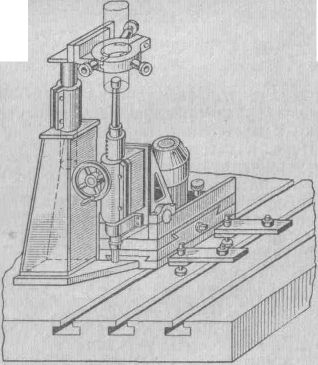

Приспособление для обработки плоскостей (рис. 3.32). Рассмотрим модификацию приспособления для обработки поверхностей шабота штамповочного молота. Приспособление работает торцовой фрезой. Обрабатывают горизонтальные, вертикальные и наклонные плоскости шабота. Рабочая фрезерная головка 11 перемещается по траверсе с помощью механического привода (электродвигатель 6, коробка подач 5, винт 7 и гайка) Головку 11 вместе с траверсой 9 можно устанавливать под углом к вертикальной плоскости, так как салазки 4, скользя по опорам 3, могут наклоняться вместе с траверсой. Кроме того, траверса 9 может быть повернута под углом по отношению к своему исходному положению, так как она соединена с салазками 4 при помощи круглых цапф, вокруг которых она может поворачиваться. Опоры 3 перемещаются по направляющим рельсам 1.

Рис. 3.32. Приспособление для обработки плоскостей

Наладка станка начинается с крепления к шаботу планок 12. Для этого в первый раз в шаботе сверлят отверстия и нарезают резьбу. Планки 12 крепят к шаботу болтами. К планкам 12 крепят кронштейны 13, в которых находятся винты 14, выполненные заодно с опорами. На опоры укладывают рельсы 1. Положение рельсов выверяют по уровню и регулируют винтами 14. После установки рельсы крепят планками 2. Станок перемещают по рельсам вручную с помощью рейки и шестерни 10.

Перед началом работы станок устанавливают по поверхностям, подлежащим обработке, по уровню. Для врезания служит маховик 8. Обработку ведут полосами, соответствующими ширине фрезы. После обработки первой полосы станок перемещают на следующую полосу. При переходе на обработку вертикальных и наклонных плоскостей фрезу снимают и вместо нее в отверстие шпинделя вставляют головку с горизонтальной осью, на которую насаживают фрезу.

Это приспособление и другие его модификации могут быть использованы при обработке любых плоскостей.

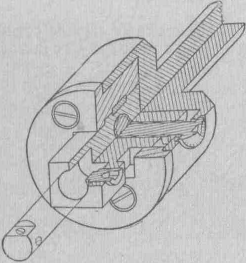

П риспособление

для расточки отверстий под режущий

инструмент в револьверных головках

токарных автоматов и револьверных

станков с горизонтальной осью головки

(рис. 3.33).

Приспособление крепят хвостовиком в

универсальном или цанговом патроне

ремонтируемого станка. Подача оправки

с резцом осуществляется с помощью

микрометрического винта с лимбом, но

которому определяются величины подачи.

риспособление

для расточки отверстий под режущий

инструмент в револьверных головках

токарных автоматов и револьверных

станков с горизонтальной осью головки

(рис. 3.33).

Приспособление крепят хвостовиком в

универсальном или цанговом патроне

ремонтируемого станка. Подача оправки

с резцом осуществляется с помощью

микрометрического винта с лимбом, но

которому определяются величины подачи.

Рис 3.33. Приспособление для расточки отверстий под режущий инструмент в револьверных головках токарных автоматов и револьверных станков с горизонтальной осью головки.

Приспособление позволяет обеспечить совпадение осей отверстий под инструмент с осью вращения шпинделя. При текущих ремонтах с помощью приспособления компенсируют нарушение размерной цепи, наступившее в результате износа деталей узла револьверной головки.

Приспособление для шлифования конусных гнезд в шпинделях сверлильных, расточных и других станков. Приспособление (рис. 3.34) соединяет в себе шлифовальную машину с электрическим приводом и люнет, связанный с корпусом приспособления.

Таким образом, шлифование конического гнезда шпинделя выполняют при вращении шпинделя станка в дополнительной опоре-люнете. Это повышает точность выполняемой операции. Вместе с тем повышаются требования к чистоте, точности и отсутствию биения наружного диаметра шпинделя, который служит технологической базой при окончательной обработке конусного гнезда.

Приспособление в зависимости от расположения шпинделя устанавливают на столе станка или крепят к угольнику, привернутому к столу ремонтируемого станка. Приспособление имеет все установочные движения. Подача при шлифовании — ручная Приспособление после установки его на столе крепят к столу планками.

Рис. 3.34. Приспособление для шлифования