- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

Сегментов

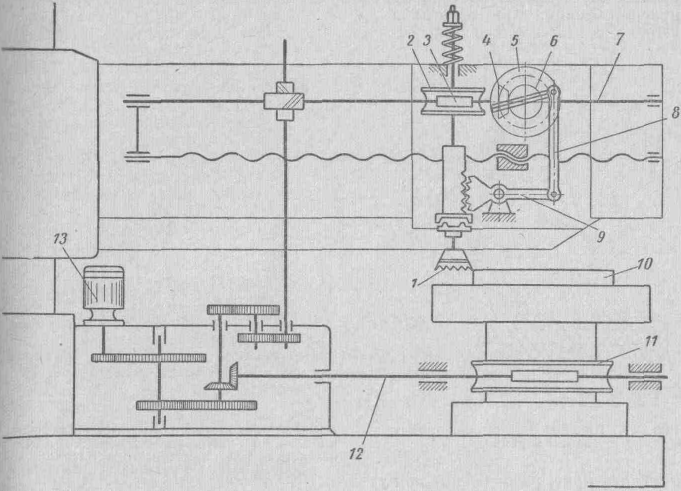

Фрезерование происходит при движении стола вправо. По окончании прохода ручка пневмопереключателя 2 кранового типа переводится упором 1, закрепленным на столе станка. При этом сжатый воздух из общей магистрали поступает в пневмоцилиндр 3, который выключает рабочую подачу и при дальнейшем движении штока происходит нажатие на конечный выключатель 4.

Через магнитный пускатель без блок-контактов включается электродвигатель 11 ускоренного отвода стола. При обратном движении стола (влево) в момент выхода фрезы из прорезанной канавки шток пневмопереключателя 6 золотникового типа утапливается копиром 5 и сжатый воздух поступает в правую полость пневмоцилиндра 7. Одновременно упором 1 переключается ручка пневмопереключателя 2 для выпуска сжатого воздуха из левой части пневмоцилиндра 3. Шток пневмоцилиндра 7, двигаясь влево, освобождает зажим щек, создавая свободу перемещения подвижной части приспособления, выводит из гнезда фиксатор 9 и захватывает собачкой следующий зуб рейки за счет перепада подвижного кулачка.

Пневмоцилиндр 3 при помощи возвратной пружины выключает ускоренный ход и включает рабочую подачу.

Стол с приспособлением, двигаясь вправо, освобождает шток пневмопереклю-чателя 6, который скользит по копиру 5. При этом сжатый воздух поступает в левую полость пневмоцилиндра 7 и шток его, перемещаясь вправо, через кулачок, рычаг и рейку, передвигает подвижную часть приспособления с закрепленными на ней заготовками сегментов на один шаг. После этого фиксатор 9 под действием пружины входит в очередное гнездо и точно фиксирует положение подвижной части приспособления. При дальнейшем движении штока пневмоцилиндра 7 через систему рычагов 10 и эксцентрики, сжимаются щеки приспособления и этим прочно закрепляется его подвижная часть. Начинается процесс врезания фрезы и фрезерования всей поверхности. Последовательно фрезеруются пять зубьев. По окончании фрезерования по слоднего зуба упор, закрепленный на подвижной части приспособления, нажимает на конечный выключатель 8, установленный на хоботе станка, и станок останавливается.

Приспособление для нанесения рисок на поворотных столах. В основу делительного устройства (рис. 3.24) положен принцип обкатки инструмента и изделия. Инструмент в виде зубчатого долбяка 1 вращается вокруг вертикальной оси и одновременно совершает возвратно-поступательное движение вдоль этой оси.

Рис. 3.24. Кинематическая схема приспособления для нанесения рисок на поворотных столах

Ремонтируемый стол 10 поворачивается, находясь как бы в зацеплении с долбяком.

Сочетание указанных движений позволяет получить на столе строго вертикальные риски, глубина которых зависит от установки инструмента.

За время одного оборота вала 7 с червяком 3 червячное колесо 2, а следовательно, и долбяк повернется на один зуб, если число зубьев долбяка и колеса 2 одинаково. Одновременно через конические колеса 5 и 6 (i = 1 : 1), кривошип 4 повернется на один оборот и через рычаг 8 и сектор 9 сообщит долбяку одно перемещение вниз и вверх. Величину этого перемещения регулируют кривошипом от 0 до 60 мм.

Следовательно, за время одного оборота вала 7 долбяк поворачивается на один зуб и совершает полный двойной ход вдоль оси. Стол, подлежащий делению, должен повернуться за это время на l/n часть оборота, где п — число заданных делений. От электродвигателя 13 через редуктор с передаточным отношением l = 1:8 получает вращение вал 12, который через червячную пару 11 вращает стол и изделие.

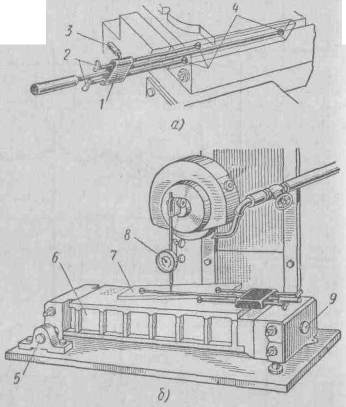

Приспособление для шлифования червяков. Для шлифования червяков применяют приспособление, которое устанавливают на токарном станке (крепят на поперечных салазках взамен суппорта).

Приспособление (рис. 3.25) состоит из трех узлов: шлифовальной головки, шарнирной натяжной системы и прибора для заправки камня на головке приспособления.

Шлифовальная головка состоит из корпуса 2 и поворотной части 1, в отверстие которой входит шлифовальный шпиндель.

Поворотная часть головки 1 может быть повернута на угол, соответствующий углу подъема винтовой линии червяка.

Рис. 3.25. Приспособление для шлифования червяков

Так как при этом абразивный круг неизбежно сместится с центра, то поворотная часть по отношению к корпусу 2 может подниматься или опускаться, для чего соединение подвижной части с неподвижной осуществлено на салазках. Шарнирная часть обеспечивает постоянный натяг ремня, позволяя электродвигателю 3 поворачиваться параллельно оси шлифовального шпинделя и сдвигаться в сторону.

Электродвигатель монтируют на обработанных по цилиндрической поверхности подкладках, благодаря чему он может принимать наклонное положение.

Круглый стержень 4 позволяет всей системе поворачиваться вокруг вертикальной оси, а груз 5 и шарнирное устройство осуществляют натяг. Прибор для заправки круга крепят на головку приспособления. Он закреплен шарнирно, чтобы можно было заправлять круг, работающий под углом. Круг для шлифования червяков — дисковый, слегка вогнутый. Стороны нитки червяка шлифуют поочередно.

Приспособление для шлифования клиньев. Щуп (рис. 3.26, а) состоит из обоймы 1 и трех подвижных стержней 2 с шариками 4 на концах. Шарики съемные, их подбирают в соответствии с размерами щелевых отверстий.

Придерживая обойму 1 рукой, щуп вводят в контролируемое отверстие и передвигают средний стержень вдоль отверстия до тех пор, пока его шарик, ориентируемый по оси щели распоркой (на рисунке не показана), не заклинится.

После этого передвигают остальные стержни также до момента заклинивания их шариков. Затем поворотом рукоятки 3 зажимают стержни в обойме 1 и вынимают щуп. Размеры шариков и расстояние между ними определяют точное взаимное расположение плоскостей щелевого отверстия с учетом заданного продольного уклона и погрешности в поперечном направлении, получающейся при строгании или фрезеровании плоскостей

После этою щуп переносят на плоскость магнитной плиты 6 (рис. 28, б), установленной на столе плоскошлифовального станка. На шарики щупа накладывают контрольную линейку 7. Таким способом получают точную копию щелевого отверстия, ограниченную поверхностью магнитной плиты и нижней плоскостью контрольной линейки.

Рис 3.26. Приспособление для шлифования клиньев а — щуп для измерения щелевых отверстий для клиньев, б — плоскошлифовальный станок с установленным щупом

Так как шлифовальный круг с головкой станка движется горизонтально, необходимо установить контрольную линейку 7 также строго горизонтально. Этого достигают соответствующим поворотом магнитной плиты вокруг цапф 5 и 9.

Горизонтальное положение линейки проверяют индикатором 8 при продольном и поперечном перемещениях стола. После этого линейку и щуп снимают, а на магнитную плиту кладут подлежащий шлифованию клин, предварительно обработанный. После шлифования обеих сторон клина его уклон будет точно соответствовать уклону щелевого отверстия.

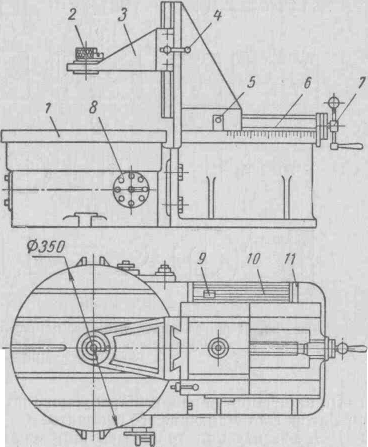

Универсальный кондуктор. Для сверления отверстий в строго определенном месте или со строго определенным расстоянием между центрами в ремонтно-механических цехах применяют обычно универсальные кондукторы.

Рис. 3.27. Универсальный кондуктор

Одна из конструкций универсального кондуктора приведена на рис. 3.27. Кондуктор состоит из вертикальной делительной головки и устройства для горизонтального и вертикального перемещения кондукторной втулки. Делительная головка имеет постоянно укрепленный столик 1 с Т-образными пазами для крепления деталей.

Шпиндель делительной головки изготовлен с внутренним конусом, что дает возможность с помощью оправок центрировать различные обрабатываемые детали. Сквозь полый шпиндель приспособления пропускают болты для крепления обрабатываемых деталей.

Делительный диск 8 обеспечивает точный поворот стола. Стол фиксируют двухсухарным тормозом (на рисунке не виден). Кронштейн 3, несущий сменные кондукторные втулки 2, имеет вертикальное ручное перемещение и горизонтальное перемещение с помощью винта 7.

Вертикальное положение кронштейна фиксируют тормозной ручкой 4. Линейка 6 и нониус 5 дают возможность производить замеры перемещения кронштейна с точностью 0,02 мм. Желоб 10 с упорами 9 и 11 дает возможность использовать концевые меры.

С помощью приспособления могут быть просверлены отверстия, расположенные по окружности и на нескольких концентричных окружностях. При неподвижном столе перемещением кронштейна можно получать отверстия, расположенные на одной линии, с точностью 0,07—0,1 мм.

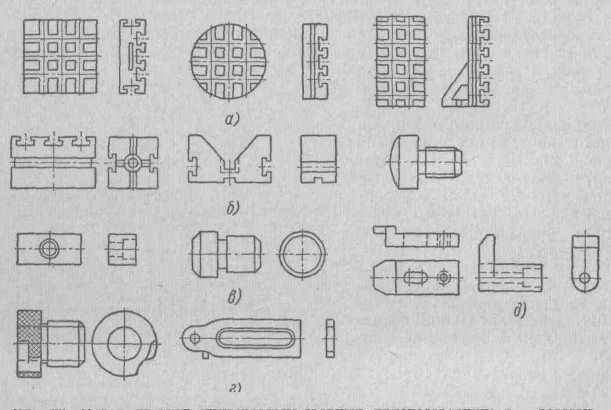

Универсально-сборные приспособления (УСП). В ремонтном производстве возможность применения специальных приспособлений весьма ограничена. Применение их оказывается в большинстве случаев нецелесообразным из-за малых партий изготавливаемых деталей, высокой стоимости приспособлений и значительного времени, требующегося на их изготовление. В этом отношении значительные преимущества имеют универсально-сборные приспособления (УСП), которые все шире применяют в ремонтно-механических цехах.

Рис. 3.28. Набор деталей универсально-сборных приспособлений: а — базовые детали; б — опорные детали; в — установочные детали; г — направляющиедетали; д — прижимные детали

Особенность системы УСП состоит в том, что вместо ряда специальных приспособлений, каждое из которых может быть использовано только для выполнения в нем одной определенной операции, достаточно иметь универсальный набор нормализированных, взаимозаменяемых деталей и узлов сборных приспособлений. По мере надобности из этих деталей и узлов компонуют сборное приспособление, необходимое для выполнения в нем конкретной операции.

По окончании обработки требуемого количества деталей приспособление разбирают на составляющие его элементы.

Для обеспечения точности собираемых приспособлений и износостойкости составляющие их детали изготовляют из легированной стали, обрабатывают и доводят до заданных размеров шлифованием и притиркой вручную.

Основные детали универсально-сборных приспособлений (УСП) показаны на рис. 3.28.