- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

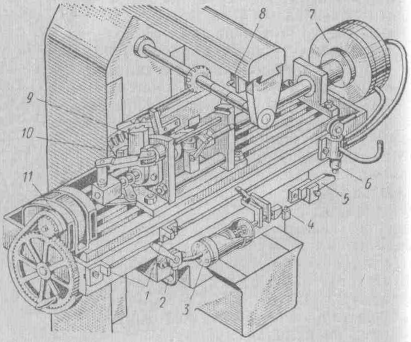

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

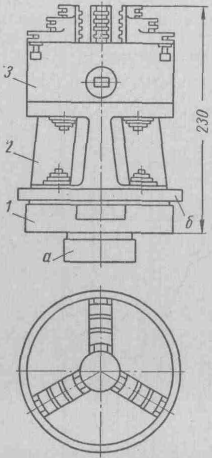

Ряс. 3.18. Универсальная планшайба

Вместо этих специальных заглушек целесообразно применять универсальные заглушки, показанные на рис. 3.18.

Заглушка представляет собой стальной корпус 1, обработанный по цилиндру и имеющий бортики, препятствующие вхождению его в отверстие при нажиме центром. Пазы, имеющиеся во всех трех выступах корпуса, позволяют рабочему ориентировать заглушку по отверстию или по разметке на торце детали. Упоры 2 служат для регулировки и крепления заглушки в отверстии.

Втулку 4, запрессованную в корпус, изготовляют из закаленной стали; она служит центровым гнездом. Винт 3 закрывает внутреннюю полость корпуса от засорения, обеспечивая нормальную работу упоров 2. Нормальный набор универсальных заглушек состоит из 11 размеров, охватывая диапазон от 80 до 400 мм.

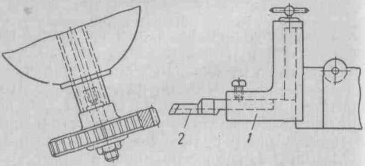

Специальный патрон для крепления зубчатых колес с валом при нарезании зубьев. Приспособление (рис. 3.19) состоит из неподвижного основания 1, подвижного корпуса 2 и самоцентрирующегося патрона 3. Заготовку зубчатого колеса крепят в универсальном патроне, наглухо укрепленном на корпусе 2. Корпус представляет собой чугунную отливку со сквозным отверстием, в которое входит хвостовик вала зубчатого колеса. Неподвижное основание 1 приспособления центрируют пояском а по отношению к оси стола зубофрезерного станка и крепят к столу. Подвижной корпус 2 соединен с основанием 1 с помощью шпилек, отверстия для которых в корпусе 2 выполнены больше диаметра шпилек, что дает возможность смещать корпус 2 по отношению к основанию.

Рабочий легкими ударами по пояску б уточняет установку детали, выверяя ее по индикатору.

Рис. 3.19. Специальный патрон для установки

Зубчатых колес с валом при нарезании зубьев

Приспособление для закругления торцов зубьев у шестерен. Торцы зубьев на переключающихся шестернях и блоках коробок скоростей и подач закругляют для более легкого и быстрого ввода зубьев в зацепление с зубьями парного колеса. От качества закругления торца зуба во многом зависит долговечность зубчатых колес, так как износ зубьев в переключающихся колесах обычно начинается с закругленного торца.

В ремонтно-механических цехах многих предприятий закругление торцов зубьев часто производится вручную зубилом и напильником, а при больших партиях — в ручном приспособлении на вертикально-фрезерном станке — с последующей слесарной опиловкой, так как приобретение специального зубозакругляющего станка может быть нецелесообразным из-за малой загрузки.

Эта ручная операция, не обеспечивающая необходимого качества, может быть заменена механической обработкой с помощью существующих приспособлений. Одно из таких приспособлений для зубозакругления на зубострогальном станке приведено на рис. 3.20.

Рис. 3.20. Приспособление для закругления зубьев шестерен на зубострогальном станке

Приспособление состоит из откидного резцедержателя 1 с удлиненной частью для крепления специального резца 2 с полукруглой режущей частью. Резцы изготовляют разных размеров в зависимости от величины модуля зуба отрабатываемой детали.

Обрабатываемое зубчатое колесо закрепляют в шпинделе на оправке под углом 102°. Длину хода резца устанавливают по зубу. Глубину врезания устанавливают после пуска станка. Закругление зубьев происходит за 2—3 оборота детали.

При необходимости закругления зубьев с двух сторон колесо переставляется на оправке и процесс повторяется.

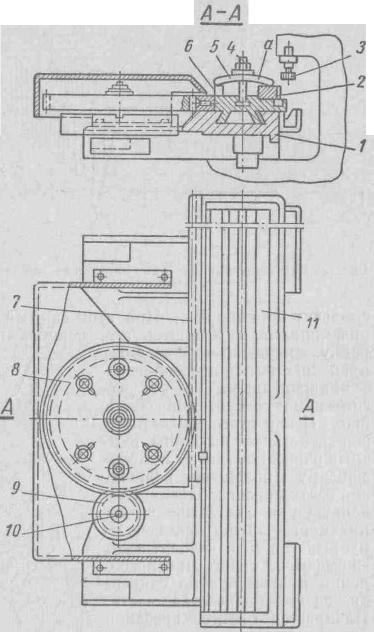

Приспособление для нарезания реек на зубодолбежных станках. На направляющих основания 1 (рис. 3.21) приспособления монтируется стол 11 с рейкой 7, находящейся в зацеплении с зубчатым колесом 8 (z = 80, т = 5). При установке приспособления на станине станка колесо 8 точно центрируют с вращающимся столом, после чего закрепляют на станке.

Заготовку

2 для

нарезания зубьев устанавливают на столе

11 так,

чтобы одна ее сторона плотно прилегла

к вертикальной базовой поверхности а,

строго параллельной направляющим

стола Установленную заготовку закрепляют

несколькими прихватами 5, болтами 4

и прокладками

6.

Заготовку

2 для

нарезания зубьев устанавливают на столе

11 так,

чтобы одна ее сторона плотно прилегла

к вертикальной базовой поверхности а,

строго параллельной направляющим

стола Установленную заготовку закрепляют

несколькими прихватами 5, болтами 4

и прокладками

6.

В процессе нарезания стол 11 с заготовкой 2 перемещается влево по направляющим, а долбяк 3, входя в зацепление с нарезаемой рейкой, совершает возвратно-поступательное и вращательное движение.

Зубчатое колесо 9, вращающееся на пальце 10, служит для ручного перемещения стола при нарезании длинных реек, т. е. когда рейка не может быть нарезана с одной установки. В этом случае станок выключается, а долбяк 3 устанавливают в положение зацепления с нарезаемой рейкой, которая освобождается от зацепления. С помощью рукоятки, надетой на квадрат пальца 10, зубчатое колесо 9 поворачивают по часовой стрелке и, поворачивая колесо 8, отводят стол в исходное положение.

Рис. 3.21. Приспособление

для нарезания реек на

зубодолбежных станках

При этом рейка, не будучи закрепленной и находясь в зацеплении с долбяком, скользит по поверхности стола, оставаясь на месте. Переместив таким образом стол приспособления и закрепив затем нарезаемую рейку, включают станок и продолжают нарезать зубья на оставшейся части заготовки.

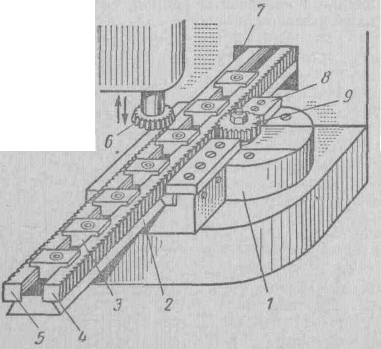

Другое приспособление для этой же цели, конструкция которого показана на рис. 3.22,

Рис. 3.22. Приспособление для нарезания зубчатых реек

состоит из монтируемого непосредственно на станке чугунного корпуса 1, в котором в направляющих типа ласточкина хвоста перемещается стальная линейка 2 с жестко фиксированной на ней эталонной рейкой 4, по модулю и длине соответствующей нарезаемой. На шпинделе станка на оправе 8 установлено зубчатое колесо 9, сцепляющееся с эталонной рейкой: станок настраивают по числу зубьев этого зубчатого колеса. На линейке на базовых плоскостях устанавливают и крепят прихватами 3 заготовку 5. Долбление осуществляют долбяком 6 за один проход на полную глубину.

Для выхода линейки в задней стенке станины сделано прямоугольное отверстие 7.

Приспособление для фрезерования зубьев сегментов. Приспособление (рис. 3.23) монтируют на горизонтально-фрезерном станке.

Рис 3.23 Приспособление для фрезерования зубьев