- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

3.11. Приспособления для механической обработки при ремонте

Кроме нормальных станочных приспособлений, являющихся принадлежностями металлообрабатывающих станков, в ремонтной практике применяют большое число универсальных, а также предназначенных для выполнения отдельных операций приспособлений для механической обработки. Эти приспособления ремонтные службы изготовляют своими силами или с привлечением инструментальных цехов.

Необходимость в таких приспособлениях вызвана большим разнообразием ремонтируемых деталей, а также стремлением уменьшить затраты ручного труда. Некоторые из приспособлений позволяют заменить высококвалифицированных ремонтных рабочих менее квалифицированными.

Все эти приспособления условно можно разделить на две группы: первая — для обработки на станках, вторая — для обработки оборудования на месте установки.

3.11.1. Приспособления для обработки на станках

К этой группе приспособлений относят универсальные приспособления, упрощающие установку сложных деталей на станках, приспособления, расширяющие технологические возможности станков, повышающие производительность труда при изготовлении деталей мелкими сериями, а также приспособления, позволяющие заменить ручную работу механической.

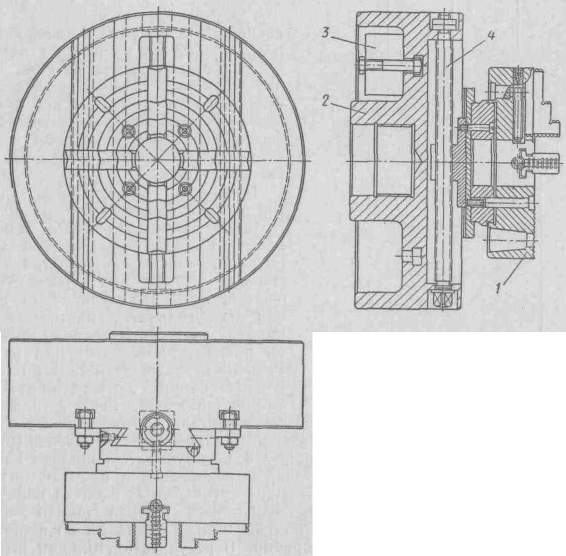

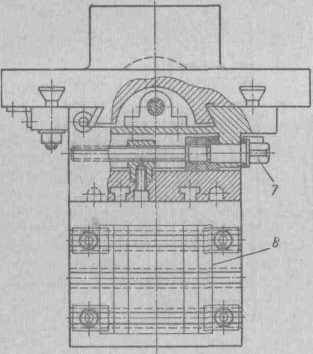

Универсальная планшайба. Многие детали, подвергающиеся механической обработке в ремонтно-механических цехах, не могут быть закреплены в самоцентрирующем или четырехкулачковом патроне. В таких случаях целесообразно использовать специальную планшайбу, показанную на рис. 3.15. В планшайбе имеются Т-образные пазы 1 и сквозное окно 3, которое можно использовать для крепления кулачка или приспособления. Планшайба комплектуется болтами и планками для крепления обрабатываемой детали 2.

Рис. 3.15. Универсальная планшайба

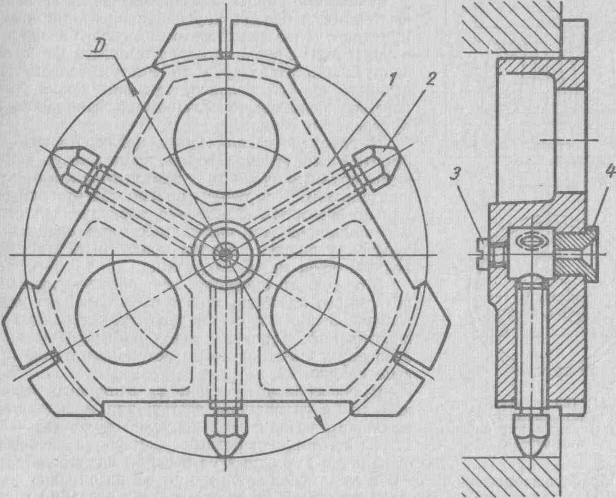

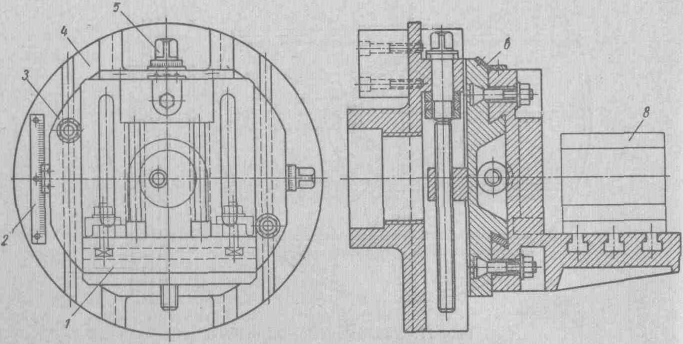

Патроны со смещением. Для обработки деталей, имеющих эксцентрично расположенные выступы, применяют специальный патрон (рис. 3.16). Патрон 1 может перемещаться винтом 4 вверх и вниз по планшайбе 2, крепящейся на шпинделе токарного станка. Величину перемещения патрона контролируют по специальной

Рис. 3.16. Патрон со смещением

Рис. 3.17. Специальная планшайба для установки деталей неправильной формы

линейке с нониусом (цена деления 0,02 мм на рис. не показана). Допустимый сдвиг патрона ограничен весом эксцентрично смещаемых частей приспособления, так как при больших числах оборотов неуравновешенная эксцентрично расположенная масса создает неблагоприятные условия для работы станка.

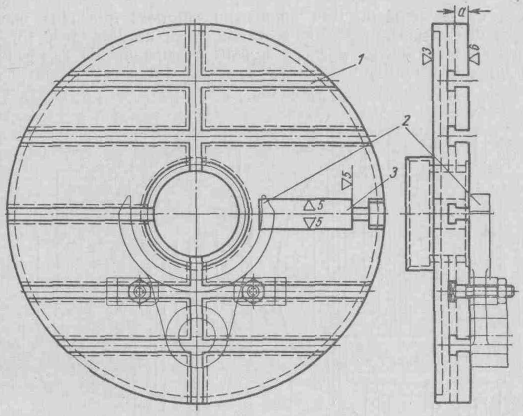

Патрон с установленной деталью обязательно балансируют грузом 3.

Специальная планшайба для установки деталей неправильной формы. При токарной обработке деталей неправильной формы их устанавливают, обычно, в четырехкулачковом патроне или на угольнике, прикрепленном к корпусу патрона. Установку производят по рискам, нанесенным при разметке. Рабочий перемещает деталь до тех пор, пока ось будущего отверстия не совпадет с осью шпинделя. Если деталь крепят на угольнике, то нужное положение детали достигают перемещением угольника. Для упрощения установки применяют специальное приспособление (рис. 3.17). Приспособление состоит из планшайбы 4, которую устанавливают на шпиндель станка. По направляющим планшайбы перемещается промежуточная каретка 3, а но направляющим этой каретки — угольник 1, рабочая поверхность которого строго параллельна оси шпинделя станка. Промежуточная каретка 3 перемещается по планшайбе в одном направлении, а угольник по каретке — в направлении, перпендикулярном к первому. В результате угольник имеет два взаимно перпендикулярных движения. Перемещение в каждом направлении осуществляется винтами 5 и 7 и контролируется по нониусам линеек 2 и 6. После установки обрабатываемой детали 8 всю систему закрепляют винтами. Пазы, имеющиеся в горизонтальной и в вертикальной стенках угольника, облегчают крепление детали. Наличие линеек с нониусами позволяет производить координатную расточку с точностью 0,04—0,06 мм.

Универсальная заглушка. Для установки полых деталей на токарный станок в условиях ремонтно-механических цехов часто приходится вытачивать специальные заглушки (пробки), в которых делаются центровые гнезда.