- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

2. Разборка гпа и определение технического состояния узлов и деталей

2.1 Очистка и промывка деталей гту

Причины и характер загрязнений деталей и узлов

На наружной поверхности деталей ГТУ имеются разнообразные эксплуатационные загрязнения, в частности углеродистые (сажа, нагар, кокс), коррозионные, жировые и др. Сажа, нагар и кокс откладываются в камере сгорания и на деталях проточной части при неполном сгорании топлива вследствие некачественного его распыливания рабочими форсунками. В результате сложных химических преобразований топлива, а иногда и масла, попадающего в проточную часть, нагар и кокс образуют на деталях трудно удаляемые отложения толщиной до нескольких миллиметров

Под воздействием различных конструктивных, технологических и эксплуатационных факторов детали ГТУ подвергаются электрохимической или химической коррозии — атмосферной, газовой, щелевой, контактной и др. При неблагоприятных условиях эксплуатации (работа при высоких температурах газа, при плохом смешении топлива) на жаровых трубах ГТУ и лопатках турбинной проточной части может возникать окалина — продукт окисления поверхностных слоев металла деталей. Жировые отложения (животные и растительные жиры, машинные масла и смазки) попадают на детали и узлы ГТУ в эксплуатации, при хранении и транспортировке.

В процессе ремонта детали и узлы подвергаются загрязнению частицами металла (после механической обработки, сварки, пайки), а также смазочно-охлаждающими жидкостями

В эксплуатации наличие отложений на деталях и узлах приводит к увеличению местной шероховатости, возрастанию аэро- и гидродинамических потерь, к закупорке систем, ухудшению теплопередачи, изменению посадки деталей и другим нежелательным последствиям. Кроме того, наличие отложений не позволяет качественно провести дефектацию и восстановление узлов и деталей при ремонте, особенно если требуется нанести на поверхности специальные и защитные покрытия. Не удаленные с деталей механические частицы могут вызвать аварии ГТУ после ремонта

По указанным выше причинам узлы и детали ГТУ следует тщательно очищать и промывать в процессе ремонта — перед дефектацией, ремонтом, сборкой и консервацией.

Классификация способов очистки и область их применения

Выбор способов и средств очистки деталей и узлов ГТУ зависит от вида отложения и его физической природы, от массы, габаритов и материалов узла или детали и от сложности их конфигураций. Выбранный способ должен быть возможно более простым, эффективным и вместе с тем высокопроизводительным, не связанным с опасностью повреждения материала детали, а также экономичным, безопасным для персонала и непожароопасным.

В табл. 2.1 приведены классификация и области применения используемых и перспективных способов очистки деталей и узлов ГТУ при подготовке к ремонту

Таблица 2 1

Способы очистки деталей и узлов гту

Вид очистки |

Способ очистки

|

Вид удаляемого загрязнения

|

Оборудование и инструменты

|

Основные материалы

|

Область применения

|

||

М Е Х А Н И Ч Е С К А Я

|

Ручная

|

Сварочные шлаки, окалина, продукты коррозии, нагар, лакокрасочные покрытия

|

Скребки, шаберы, напиль-ники, притупленное зубило, металлические щетки, молоток, щетки из синтетических материалов |

Шлифовальная бума- га зернистостью 120 — 500 паста ГОИ, «Неда»

|

Детали с развитой по- верхностью, сложной конфигурации, сварные швы небольшой протя- женности (корпусные уз- лы и детали) |

||

Механизирован- ная

|

То же

|

Электродрель, пневмо- дрель, ручные машины для шлифования, полиро- вания и крацевания.

Крацевальные, шлифо- вальные, полировальные станки |

Абразивные круги для шлифования и поли- рования, циркулярные щетки, крацевальные круги То же

|

Детали с развитой по- верхностью большой протяженности

Малогабаритные де- тали сложного профиля |

|||

Косточковая

|

Продукты коррозии, нагара, сварочные шлаки

|

Установка (см. рис. 2.5) |

Косточковая крошка

|

Детали газовоздушно- го тракта |

|||

Гидроабразивная

|

Продукты коррозии, окалина, нагар, свароч- ные шлаки, эмалевые по- крытия |

Установка для гидроабразивной очистки

|

Кварцевый песок, окись алюминия

|

Детали из сталей и сплавов, не подвергаю- щиеся последующей сварке |

|||

Гидровибрацион-ная

|

Продукты коррозии, лакокрасочные покрытия, нагар

|

Установка для гидроабразивной очистки

|

Растворы моющих средств, кварцевый песок, фарфоровая крошка, ме- таллическая дробь |

Детали со сложной конфигурацией

|

|||

Прокачка горя- чим маслом |

Механические загряз- нения

|

Установка для прокачки маслом

|

Масло турбинное, трансформаторное и др.

|

Трубопроводы, корпуса агрегатов, картеры

|

|||

Вид очистки |

Способ очистки

|

Вид удаляемого загрязнения

|

Оборудование и инструменты

|

Основные материалы

|

Область применения

|

||

Тер мо ме ха ни че ск ая |

Обжиг

|

Нагар, лакокрасочные покрытия

|

Печи сопротивления, паяльные лампы, устано- вки сжатого воздуха

|

|

Детали газового трак- та

|

||

Обработка расплавами солей

|

Нагар, сварочные шлаки, лакокрасочные покрытия

|

Ванна с расплавом со- лей

|

NaOH -65% NaNO3 - 30% NaCl -5%

|

Детали газового тракта

|

|||

Х И М И Ч Е С К А Я

|

Очистка в органических растворителях

|

Масляные, жировые, механические, смолистые загрязнения

Полировочные и про- тирочные пасты

|

Ванны, поддоны, во- лосяные щетки, ерши

Установки для струйной промывки, поддоны, шприцы, волосяные щетки

Установки для прокачки растворителя Установка

|

Бензин Б-70, керосин. трихлорэтилен

Тетрахлорэтилен, че- тыреххлористый углерод дихлорэтилен

Дихлорэтан

Трихлорэтилен

|

Мелкие, малогабарит- ные детали и трубопро- воды Средние и малогаба- ритные детали

Трубопроводы

Мелкие и малогаба- ритные детали

|

||

Очистка в водных щелоч- ных растворах

|

Масляные, жировые загрязнения

|

Волосяные щетки, ерши

|

Венская известь

|

Мелкие и малогабаритные детали перед гальвани-ческим покрытием |

|||

Продолжение табл. 2.1

Вид Очис тки

|

Способ очистки

|

Вид удаляемого загрязнения

|

Оборудование и инструменты

|

Основные материалы

|

Область применения

|

Хи ми че ск ая |

Очистка в водных щелочных растворах

Очистка в водных кислот- ных растворах (травление)

|

Масляные, жировые загрязнения, нагары

Продукты коррозии, сварочные шлаки, окис- ные пленки

|

Ванны

Ванны

|

Состав щелочных ра- створов, жирные кисло- ты, мыло, клей, желати- на, пенообразователи ОП-7, ОП-10 Серная кислота, соля- ная кислота, азотная ки- слота, фосфорная кисло- та, специальные пасты

|

Мелкие и среднегаба- ритные детали

Мелкие и среднегаба- ритные детали после сварки и перед гальвано- покрытиями

|

Эл ек тро хи ми че ск ая

|

Обезжиривание в электролити - ческой ванне Анодно-ще- лочная обра- ботка Электрохими- ческое травле- ние в ванне

|

Масляные и жировые загрязнения

Продукты нагара

Пленки окислов на стальных деталях

|

Ванна гальваническая

|

Составы щелочных растворов

То же

Серная кислота, со- ляная кислота

|

Мелкие и среднегаба- ритные детали

Лопатки турбин

То же

|

Спец. Виды очи- стки |

Очистка пульсирующей жидкостью Очистка с помощью ультразвука

|

Внутренние отложе- ния на трубах, в каналах деталей Масляные загрязнения, полировальные пасты

|

Установка для очистки пульсирующей жидкостью (см. рис. 2.6) агрегаты УЗА-10, УЗА-6- ультразвуковые ванны УЗВ-15, УЗВ-16 (см рис. 2.7)

|

Травильный раствор

|

Внутренние каналы деталей; трубопроводы

Детали со сложной конфигурацией

|

Механические способы очистки

Ручная очистка — наиболее простой, но и наименее производительный способ. Для деталей и узлов больших размеров (например, корпусов компрессоров турбин), со сложной конфигурацией, а также при небольших площадях загрязнения она может сказаться целесообразной.

К механизированным способам очистки относят крацевание, шлифование и полирование.

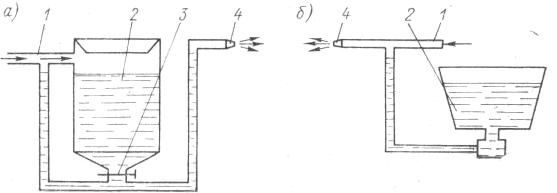

Для снятия твердых отложений типа нагара, накипи можно применять нагнетательный и инжекторный аппараты для очистки косточковой крошкой (рис. 2.1). Косточковая крошка, подаваемая струей сжатого до 0,3—0,5 МПа воздуха, приобретает кинетическую энергию и направляется на обрабатываемую поверхность. Частицы крошки острыми гранями сцарапывают и сдирают отложения. Этот способ обеспечивает высокую производительность и качество очистки, причем поверхность детали не разрушается. Недостатком способа является трудность очистки деталей сложной конфигурации и удаления остатков крошки.

Рис. 2.1. Аппараты для очистки деталей ГТУ косточковой крошкой:

а — нагнетательный; б — инжекторный 1 - трубопровод подвода сжатого воздуха, 2-бункер для крошки; 3-заслонка, 4-сопло

Весьма эффективно очищаются детали от нагара, продуктов коррозии и лакокрасочных покрытий в гидроабразивных установках, где поверхность детали подвергается динамическому воздействию струи суспензии из воды и абразивных материалов (кварцевого песка и др.). Недостаток способа — опасность повреждения поверхностей деталей абразивными частицами (в виде царапин), поэтому применяют его для деталей из легированных сталей и жаропрочных сплавов с высокой твердостью.

Для удаления таких же загрязнений с деталей сложной конфигурации в некоторых случаях применяют гидровибрационные установки, в которых рабочей средой являются растворы моющих средств вместе с абразивной или фарфоровой крошкой, металлической дробью, иголками и т. п.

Для очистки внутренних поверхностей каналов и полостей корпусных деталей агрегатов и трубопроводов от наносов используют промывку горячим маслом. Смесь трансформаторного масла (75—80%) и авиационного масла 20 (20—25%) или чистое трансформаторное масло подогревается до 80° С и прокачивается через трубопроводы и полости при давлении

-0,7 МПа. Размягченные под действием повышенной температуры смолистые и другие отложения становятся более пластичными, их связь с металлической поверхностью ослабляется и в виде отдельных частиц они уносятся с потоком масла.

Термохимические способы очистки

Термохимические способы очистки при ремонте ГТУ используют для снятия окалины и нагара с деталей из жаростойких и жаропрочных сталей и сплавов, а также для удаления старых лакокрасочных покрытий. Так, для снятия нагара и коррозии детали и узлы горячего тракта ГТУ нагревают в муфельных печах или других нагревательных установках до температуры в несколько сотен градусов (не вызывающей, однако, изменения структуры материала). В процессе нагрева происходит дожигание основного составного элемента нагара — углерода до окиси (СО) и двуокиси (СО2) углерода. После нагрева деталь обдувают сухим холодным сжатым воздухом. Вследствие различия в коэффициентах линейного расширения основного материала и покрытия последнее разрушается и отделяется от поверхности детали.

Весьма перспективно удаление нагара и шлаков лакокрасочных покрытий в расплавах солей. По производительности и эффективности этот способ превосходит другие известные способы удаления нагара. В основу его положена обработка деталей в течение 2—10 мин в жидком расплаве, содержащем 65% едкого натра, 30% азотнокислого и 5% хлористого натрия при 380—420° С.

Химические способы очистки

Наибольшее распространение получили химические способы очистки. Они особенно эффективны для очистки деталей от тончайших жировых и окисных пленок, что не всегда достигается при других способах. Между тем без предварительного обезжиривания нельзя проводить такие важнейшие ремонтные операции, как дефектация, нанесение защитных и специальных покрытий, пайка и др. Жиры, как омыляемые (животные и растительные), так и неомыляемые (минеральные масла), растворяются и удаляются только в процессе химической и электрохимической обработки в растворах определенных составов.

Широко распространенным способом обезжиривания является обработка деталей органическими растворителями, сущность которой сводится к обычному процессу растворения жиров. Для этой цели применяют бензин, керосин, дизельное топливо, ацетон, трихлорэтилен, этиловый спирт и другие растворители.

Обезжиривание легковоспламеняющимися растворителями производится ужением деталей в жидкости последовательно в двух-трех ваннах с одновременной очисткой поверхностей волосяными щетками. Обезжиривание негорючими растворителями производят погружением в жидкости, а также путем обработки аэрозолями или парами растворителя в специальных установках (камерах) закрытого типа.

Для обезжиривания деталей широко применяют щелочные растворы, которые совершенно безопасны в пожарном отношении, гораздо менее токсичны, чем наиболее эффективные органические растворители, а также имеют значительно более низкую стоимость. В большинстве случаев они обеспечивают высокое качество обезжиривания.

Обезжиривание в щелочных растворах сводится к омылению животных и растительных жиров и эмульгированию жиров различного происхождения.

Минеральные масла не омыляются щелочами, но могут при известных условиях давать с ними эмульсию и благодаря этому легко отделяться от поверхности металла. Процесс эмульгирования щелочным составом масляных пленок на металлической поверхности начинается с того, что сплошная пленка разрывается и собирается в отдельные капельки вследствие перераспределения сил поверхностного натяжения под действием щелочи. Однако для отрыва жировых капелек от поверхности металла наличие в растворе одной щелочи может оказаться недостаточным: разрыв масляной пленки, как правило, лишь облегчает обезжиривание. Необходимо присутствие в растворе поверхностно-активных веществ (эмульгаторов), а также движение слоев жидкости вследствие нагревания, перетекания или перемешивания раствора.

Эмульгаторы образуют на несмачиваемых водой (гидрофобных) поверхностях мелких капелек масла оболочки из адсорбированных молекул. Эти оболочки отличаются гидрофильностью, т. е. способностью смачиваться водой и удерживать в растворе во взвешенном состоянии капельки масла, препятствуя их прилипанию к очищаемой поверхности. В качестве эмульгаторов в обезжиривающие растворы добавляют жирные кислоты, мыло, жидкое стекло (mNa2O ∙ nSiO2), желатину, клей, различные белковые вещества, пенообразователи ОП-7, ОП-10 и др.

При обезжиривании употребляют, как правило, растворы малой и средней концентрации (< 100 г/л КОН), что уменьшает возможность образования на железе и других металлах толстых окисных пленок и улучшает процесс растворения мыла.

При повышении температуры раствора усиливается гидролиз щелочных солей и, следовательно, увеличивается щелочность раствора, ускоряются реакции омыления жиров, а за счет более интенсивной циркуляции раствора — и процесс эмульгирования масел. В связи с этим рекомендуется поддерживать температуру щелочных растворов в пределах от 70° С до кипения. После обезжиривания детали промывают сначала в горячей, а затем в холодной проточной воде до полного удаления остатков щелочей, а затем просушивают обдувкой воздухом или протиркой хлопчатобумажными салфетками.

К общим недостаткам щелочных растворов, применяемых для мойки деталей, следует отнести их корродирующее действие на отдельные металлы (алюминий, цинк, бронзу, медь), а также большую трудность очистки шероховатых поверхностей деталей по сравнению с очисткой этих поверхностей органическими растворителями.

Электрохимическая очистка и обезжиривание

При подготовке деталей к гальванопокрытиям в процессе ремонта часто применяют электрохимическое обезжиривание, для которого могут быть использованы те же растворы, что и для химического обезжиривания, только менее концентрированные.

При пропускании через водный раствор постоянного тока происходит электролиз воды с выделением кислорода на аноде и водорода на катоде. Если деталь служит катодом, на ней выделяется в два раза больше газа, чем в случае, когда она является анодом, поэтому и скорость обезжиривания в первом случае выше. Однако в практике часто наряду с катодным применяют анодное обезжиривание или комбинированную обработку: сначала на катоде, затем на аноде. Эффективность электрохимического обезжиривания в некоторых случаях во много раз превышает эффектиэность обычных способов очистки

Повышение температуры раствора при электрохимическом обезжиривании оказывает примерно такое же действие, как при химической обработке, хотя и в несколько меньшей степени. Большую роль при этом виде обезжиривания играет плотность тока: она должна быть такой, чтобы количество выделяюющихся пузырьков газа было достаточным и для механического отщепления капель масла, и для перемешивания раствора. Установлено, что чем выше плотность тока, тем быстрее идет процесс эмульгирования жиров. Обычно плотность тока при обезжиривании колеблется в пределах 3—10 А/дм2 при напряжении 3—12 В.

Анодно-щелочная обработка используется для очистки деталей от нагара, в частности, для удаления нагара с лопаток турбин. В этом случае, как и при химическом способе очистки, нагар только разрыхляется, окончательно его удаляют механическим путем — промыванием струей воды, очисткой поверхности с помощью щеток и т. д.

Химическое и электрохимическое травление

Для очистки деталей от продуктов коррозии, сварочных шлаков, окисных пленок перед гальванопокрытиями и в других случаях широко используются водные растворы кислот. Обработка деталей водными растворами кислот и кислых солей (реже водными растворами щелочей) называется травлением. Травление, как и обезжиривание и удаление нагара, производится химическим и электрохимическим способами. Выбор способа зависит от природы металла, характера и толщины слоя покрывающих его окислов, вида обработки поверхности, а также от свойств применяемых кислот.

Для удаления окислов (ржавчины, окалины) с поверхности черных металлов применяют главным образом серную и соляную кислоты. Окиси железа плохо растворяются в кислотах, но в значительной мере помогает водород, выделяющийся при растворении железа. Водород восстанавливает окись железа до закиси или до чистого железа и оказывает механическое действие, отдирая нерастворенные, но уже достаточно разрыхленные слои окалины. Механическое действие выделяющихся пузырьков водорода на окалину объясняется тем, что они образуются на поверхности металла, и силы давления газа при росте пузырьков распирают, разламывают уже ослабленный разрыхлением слой окалины. Этому же способствует турбулизация раствора в месте выделения газовых пузырьков.

Для травления деталей используют также фосфорную, азотную и другие

кислоты.

Травление покрытой окислами поверхности стали в обычных растворах кислот сопровождается растворением металлического железа и выделением водорода, что приводит к потере металла и наводораживанию. Для уменьшения влияния побочных процессов на материал деталей в травильные растворы добавляют так называемые замедлители травления, или ингибиторы, в качестве которых используются органические и неорганические вещества искусственного или естественного происхождения: жиры, смолы, желатина, замедлители марок «Уникол», ПБ-3, ПБ-4, ПБ-5, КС, ЧМ и др.. Механизм действия этих ингибиторов состоит в том, что они адсорбируются на поверхности детали и затрудняют взаимодействие кислоты с металлом.

Стали, содержащие хром, устойчивы против действия серной кислоты и хорошо растворяются, как и их окислы, лишь в смеси соляной кислоты с другими кислотами. По этой же причине смеси кислот применяют для травления других легированных сталей и сплавов.

Травление сталей сопровождается выделением на их поверхности шлама - порошкообразного налета карбидов железа, которые не растворяются в соляной и серной кислотах. Этот шлам удаляется химическим путем, с использованием специальных растворов, один из которых имеет следующий состав, г/л: хромовый ангидрид 70—90, серная кислота 20—40, хлористый натрий 1,0.

Шлам удаляют обработкой в растворе, имеющем температуру 18—25° С в течение 10—15 мин.

Электрохимическое травление, подобно электрохимическому обезжириванию, может производиться как на аноде, так и на катоде. Результат при электрохимическом травлении обычно достигается значительно быстрее, чем при химической обработке. Эффективность очистки зависит главным образом от рода и состояния окислов па поверхности очищаемого металла. Наилучшие результаты получаются при удалении пленок окислов, обладающих высокой пористостью, так как механическая работа выделяющихся пузырьков газа при отрыве пленки значительно облегчается.

Электрохимический метод травления особенно эффективен в тех случаях, когда применение химического метода невозможно или затруднено. Например, для химического травления нержавеющей стали необходимы сильнодействующие растворы азотной и соляной кислот, пары которых вредны для работающих. При электрохимическом же травлении нержавеющей стали можно пользоваться слабыми растворами кислот и солей.

В практике, преимущественно при очистке деталей, на которые в дальнейшем должны наноситься какие-либо покрытия, самым распространенным видом электрохимической очистки является анодное травление, обеспечивающее необходимую шероховатость поверхности. Однако этот вид обработки требует соблюдения всех условий технологии, в частности строго определенной продолжительности травления, так как при слишком длительной обработке поверхность может оказаться настолько сильно разъеденной, что деталь станет негодной.

Специальные способы очистки

За последнее время разработаны и внедряются способы, позволяющие интенсифицировать процесс очистки деталей от нагара, окислов и других прочных отложений: очистка пульсирующей жидкостью и очистка с помощью ультразвука.

Очистка пульсирующей жидкостью основана на том, что при увеличении скорости перемещения жидкости через внутренние каналы деталей и трубопроводов процесс механического отделения загрязнений значительно ускоряется. Обычные установки для промывки под давлением обеспечивают скорость прокачиваемой жидкости не более 10—15 м/с. Увеличение скорости до 50—60 м/с повышает эффективность очистки, но при этом неизбежно возрастают мощность и габариты двигателя, приводящего в действие насос, что делает нецелесообразным применение таких установок.

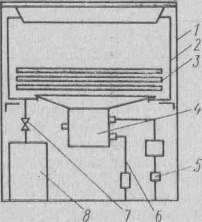

Установка с пульсирующей подачей жидкости (рис. 2.2) позволяет получить необходимые скорости жидкости при малых мощностях двигателей насосных установок.

Рис. 2.2 Схема установки для пульсирующей жидкости

1—насос; 2—бак; 3—поддон: 4—обрабатываемая деталь; 5—калиброванное отверстие; 6—игольчатый клапан: 7—пружина клапана; 8—воздушная подушка; 9—гидропневмоаккумулятор

Принцип действия установки заключается в следующем: Насос 1 постоянно подает рабочую жидкость (подогретое масло, керосин) специальную емкость — гидропневмо-аккумулятор, где она накапливается. На выходе из аккумулятора установлен игольчатый клапан 6 с поджимающей пружиной 7. Поступающая в аккумулятор жидкость сжимает воздушную подушку 8 и при достижении определенного давления открывает клапан. Порция жидкости вытекает через калиброванное отверстие 5 к промываемой детали 4, давление перед клапаном падает и он закрывается. Пройдя промываемую деталь, жидкость стекает в поддон 3 и бак 2, откуда вновь подаете насосом в аккумулятор. Такой способ применяют для очистки корпусов редукторов и агрегатов.

Ультразвуковая очистка состоит в обработке деталей в соответствующем растворе (обезжиривающем, травящем и т. д.) с одновременным воздействием на них ультразвукового поля. Для ультразвуковой очистки применяют специальные агрегаты типа УЗА, ультразвуковые ванны типа УЗВ и др. (рис. 2.3)

Рис. 2.3. Схема установки для ультразвуковой очистки деталей (ванна типа УЗВ-15)

1—кожух ванны с крышкой: 2—корпус ванны; 3—змеевик нагрева; 4— преобразователь; 5—коллектор слива с гидрокнопкой; 6—коллектор подвода воды для охлаждения; 7—слив раствора из ванньц 8—емкость для раствора

Очищаемые детали помещают в ванну, заполненную жидкостью, и с помощью ультразвуковых генераторов возбуждают в жидкости колебания высокой частоты (16—400 кГц), что приводит к возникновению на поверхности деталей кавтационных явлений. В период разрежения происходят местные разрывы жидкости с образованием полостей (пузырьков), заполненных в той или иной мере парами жидкости и растворенными в ней газами. В период сжатия происходит захлопывание пузырьков, сопровождающееся гидравлическими ударами значительной силы, которые и приводят к разрыхлению и разрушению поверхностного слоя.