- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

Псевдосллав (условное обозначение)

|

Состав и весовое соотношение компонентов

|

Предельная грузоподъемность в кГ/см2

|

Коэффициент трения при удельном давлении в кГ/смг

|

НВ (при Р = 250 кГ,

|

Прирабаты-вае-мость

|

|

50 |

100 |

а = 5 мм) |

||||

АЖ50

МЖ50

МС25

МС25 (термообрабо-танный) |

Алюминий (50%)+сталь (50%) Медь (50%) + сталь (50%)

Медь (75%) + свинец (25%)

То же |

105 110 |

0,0049 0,0061 |

0,0045 0,0053 |

37-44

|

0,58

|

90 115 |

0,0056 0,0063 |

0,0035 0,0036 |

- |

0,64

|

||

105 140 |

0,0044 0,0044 |

0,0037 0,0042 |

35-37

|

0,47

|

||

200 220 |

0,0039 0,0045 |

0,0033 0,0033 |

24-27

|

0,75

|

||

Примечания: 1. Грузоподъемность и коэффициент трения указаны: в числителе — для v = 1 м/сек; в знаменателе — для v = 4 м/сек. 2. Прирабатываемость баббита марки Б83 принята за 1.

|

||||||

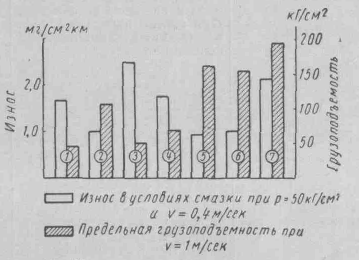

Получение антифрикционных покрытий при помощи металлизации основано на пористости напыленных покрытий и их способности, пропитываясь смазкой, улучшать условия трения. При одновременном распылении разнородных металлов возможно получение специальных антифрикционных псевдосплавов (табл. 3.18). Антифрикционные свойства таких покрытий сравнительно с некоторыми подшипниковыми сплавами показаны на рис. 3.14.

Рис. 3.14. Износ и грузоподъемность металлизационных покрытий: 1 — сталь (100%); 2 — сталь (50%) + алюминий (50%); 3 — сталь (75%) + латунь (25%); 4 — сталь (75%) + медь (25%); 5 — медь (75%) + + ПОС-30 (25%); 6 — Бр. ОЦС 6-6-3 лития; 7 — Бр. ОФ 10-1 лития

Наиболее доступным средством замены в подшипниках скольжения оловянных бронз и баббитов является покрытие из латунной проволоки марки ЛС59-1, антифрикционные свойства которых близки к свойствам литых баббитов и бронз.

Полноценным заменителем лучших сортов баббита являются также покрытия, образуемые при распылении биметаллической проволоки, содержащей свинец и алюминий в соотношении 1:1. Покрытия из образуемого при этом псевдосплава имеют следующую характеристику:

Плотность в Г/см3 ......................................................... 3,9

Твердость НВ ............................................................ 30,33

Сопротивление сжатию в кГ/мм2 ………….................. 65

Относительное удлинение в %.................................... 0,5

Теплопроводность в кал/см • сек • град ................. 0.21

Коэффициент линейного расширения . .............. ….19,6 - 10-6

Коэффициент трения ................................................ 0.0041

Масловпитываемость в % ...................... …………….5,2

Допускаемое удельное давление в кГ/см2 ........... 180—200

Допускаемая окружная скорость в м/сек ........... ….. . 6—7

Биметаллическая свинцово-алюминиевая проволока может быть изготовлена с помощью несложного ручного приспособления, которое позволяет посредством протяжки через фильеру закатывать вокруг свинцовой проволоки диаметром 1,1 мм оболочку из ленты, получаемой однократной прокаткой на вальцах алюминиевой проволоки диаметром 2,5 мм до размера 0,5x6,0 мм. Перед завальцовкой алюминиевую ленту отжигают при температуре 350—400° С.

При ремонте подшипниковых пар весьма эффективным является способ обращения пар, при котором шейку вала металлизируют антифрикционным слоем, а вкладыш изготовляют из малоуглеродистой стали. Внутреннюю поверхность вкладыша цементируют, закаляют до твердости HRC 50—52 и шлифуют.

В обращенных парах с подшипниками из закаленной стали вместо псевдосплавов шейки можно металлизировать простой низкоуглеродистой сталью. Такие пары отличаются хорошими антифрикционными свойствами. Ими можно заменять бронзовые втулки.

Применение обращенных пар ведет к значительной экономии цветных металлов, устраняет односторонний износ подшипников и тем самым обеспечивает увеличение срока службы трущихся пар.

В качестве заменителей подшипниковых бронз и баббитов испытаны и могут быть рекомендованы к применению указанные в табл. 19 псевдосплавы, образуемые при одновременном распылении двух различных металлов.

Для нанесения антифрикционных покрытий ВНИИАВТОГЕНМАШем и ВПТИ тяжелого машиностроения разработана специальная трехпроволочная электрометаллизационная головка МТГ.

Заделку раковин и трещин применяют только в случае, когда деталь в ослабленном сечении не нуждается в восстановлении прочности. В практике ремонта металлизацией пользуются для заполнения раковин в черном и цветном литье, устранения забоев на фланцевых соединениях, заделки различного вида трещин (особенно после заварки). Трещины прихватывают электросваркой, а затем заделывают металлизацией. Раковины перед металлизацией подрубают под ласточкин хвост.

Для удаления из пор масла и влаги изделия нагревают в печи или горелкой до 250—300° С, опескоструивают и металлизируют с применением трафарета, имеющего отверстие, размер и форма которого примерно соответствуют раковине.

Устранение течи и пористости металлизацией используют как средство исправления литейных дефектов, обнаруживаемых у головок двигателей, блоков, картеров, насосов и других деталей, подвергаемых гидроиспытаниям. Дефектную поверхность пескоструят и металлизируют цинком на толщину 0,5—1,0 мм, после чего для уплотнения пор образующимися окислами несколько раз смачивают водой и высушивают. Такие покрытия выдерживают опрессовку до 20 кг/см2.

Проволока для металлизации.

Для работы металлизационных аппаратов применяют проволоку обычных торговых сортов. Диаметр проволоки определяется конструкцией аппарата (см. табл. 5).

Проволока, покрытая окалиной, ржавчиной, смазкой и загрязненная, для металлизации непригодна, так как при ухудшении условий токопередачи устойчивое горение электрической дуги нарушается.

Для работы на ручных электрометаллизационных аппаратах следует применять только мягкие и отожженные сорта стальной проволоки. Газовые аппараты и электродуговые ЭМ-6 позволяют применять и жесткую нагартованную проволоку.

Для восстановления стальных изношенных деталей обычно используют проволоку из простых углеродистых сталей.

Покрытия из высокоуглеродистых сталей по сравнению с низкоуглеродистыми менее подвержены окислению, отличаются лучшими механическими свойствами и могут быть большей толщины без образования трещин (см. табл. 14). Такие покрытия можно рекомендовать для всех видов работ по восстановлению изношенных деталей.

Для получения покрытий с наивысшей износостойкостью и твердостью (HRC 48—51) применяют низкоуглеродистые сорта стальной проволоки (например, сварочной), науглероженной посредством цементации твердым карбюризатором.

Нержавеющие стали применяют для металлизации шеек валов (например, гидротурбин и насосов), подверженных одновременному механическому износу и воздействию коррозионной среды.

Из цветных металлов специально для металлизации выпускают только цинковую проволоку, предназначенную для нанесения антикоррозионных защитных покрытий. Этой же проволокой обычно пользуются для работ по заделке раковин, устранению пористости литья, приданию непроницаемости сварным швам.

При металлизации алюминием для защиты стали от атмосферной коррозии применяют проволоку с содержанием алюминия 99,5% (марки А5), а также сплавы АМц, АМг и др. Для работ по алитированию предпочтительнее проволока из более чистого алюминия марок А85—А95.

Во всех случаях следует использовать твердую (не отожженную) алюминиевую проволоку.

Применяемая для металлизации молибденовая проволока Ø1÷3 мм выпускается по ЦМ ТУ 08Т-13-67.

Контроль качества металлизационных покрытий.

В производственных условиях покрытия оценивают по качеству поверхности и прочности сцепления с основанием.

Качество поверхности определяют внешним осмотром по крупности распыла, пропускам, трещинам.

При наличии нерабочих участков тонкие (до 1 мм) покрытия из цветных металлов надрезают до основания ножом и отслаивают. Если при этом происходит выкрашивание слоя небольшими кусками, сцепление считается удовлетворительным. При плохом сцеплении наблюдается легкое отделение покрытия на больших участках поверхности.

Покрываемые сталью шейки валов, осей и других деталей подвергают легкому простукиванию, позволяющему определить плохое сцепление по звуку. Металлизированные шейки, выдержавшие механическую обработку без образования трещин и отколов, считают пригодными для эксплуатации.

Толщину и равномерность покрытий из антимагнитных металлов с большой точностью измеряют магнитными толщиномерами.

Охрана труда и техника безопасности.

Вредность работ по металлизации связана с загрязнением окружающего воздуха пылью и парами распыляемого металла, действием света газового пламени или электрической дуги, а также шумом, вызываемым аппаратами. Наиболее токсичным является свинец, работа с которым без индивидуальных защитных средств категорически запрещается. Токсичными также являются медь, кадмий, цинк и их сплавы.

В соответствии с требованиями охраны труда при организации металлизационных установок в закрытых помещениях устройство отсасывающей вентиляции является обязательным.

В условиях обычно применяемого типового металлизационного оборудования вентиляция состоит из системы местных отсосов, которыми снабжают каждое рабочее место — пескоструйный шкаф, кабину и станок для металлизации тел вращения.

На основании опыта эксплуатации металлизационных установок при проектировании отсасывающей вентиляции скорость движения воздуха в плоскости сечения кабин для металлизации берут не ниже 1÷1,2 м/сек, а в сечении открытого горизонтального зонта у токарного станка не менее 4 м/сек.

При большом объеме металлизационных работ на станках следует устанавливать закрытые отсасывающие камеры, снабженные смотровыми стеклами для наблюдения за металлизируемой деталью.

Воздух, отсасываемый из пескоструйного шкафа, подлежит обязательной очистке от пыли в устанавливаемых вне помещения пылесборниках или циклонах, без которых эксплуатация пескоструйных установок не разрешается.

Помещения металлизационных мастерских оборудуют также системой приточной вентиляции с подогревом воздуха.

Для защиты рабочих, производящих металлизацию внутри сосудов, при отсутствии вентиляции используют противогазы, респираторы или шлемы-скафандры с принудительной подачей в них чистого воздуха. В цеховых условиях обязательно оборудование рабочих мест вытяжной вентиляцией, при правильном устройстве которой вредность работ по металлизации полностью устраняется.

При электрометаллизации для защиты глаз от действия ультрафиолетовых лучей работающие обязаны пользоваться защитными очками с темноокрашен-нымп стеклами (типа ТИС). Постановлением Совета Министров СССР от 17/VI 1960 г. № 611 профессия металлизаторов отнесена к числу профессий с вредными условиями труда, работа в которых дает право на дополнительный отпуск и сокращенный рабочий день.