- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

3.4. Нанесение покрытий газотермическим напылением

Согласно ГОСТу 11966—66 к газотермическим покрытиям относят покрытия, наносимые способами, основанными на нагреве материала покрытия до жидкого или пластического состояния и распыления его газовой струей. Распыленные частицы обладают большой скоростью (100—150 м/сек) и при ударе о поверхность деформируются, сцепляются с ней и образуют слой покрытия.

Газотермические покрытия наносят с помощью специальной аппаратуры, использующей для плавления материала покрытия газовое пламя или энергию электрического тока (электрическую дугу, низкотемпературную плазму).

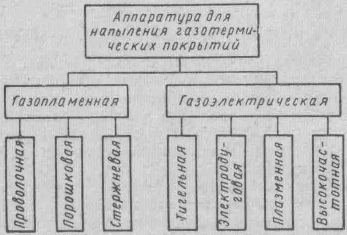

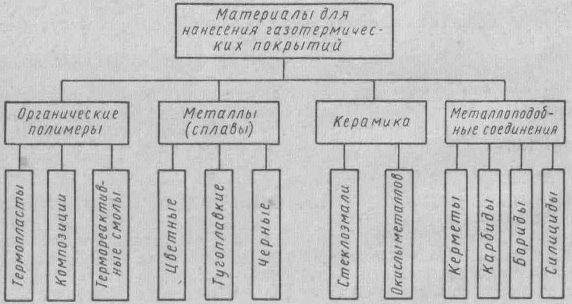

Классификация существующей аппаратуры приведена на рис. 3.9. С ее помощью возможно нанесение покрытий из различных по своей природе, составу и свойствам материалов, в том числе таких, нанесение которых другими способами вообще невозможно (рис. 3.10).

Рис. 3.9. Классификация аппаратуры для напыления покрытий

Рис. 3.10. Классификация материалов для напыления покрытий

Газотермические покрытия применяют для восстановления геометрических размеров изношенных деталей, повышения их износостойкости, улучшения антифрикционных свойств, защиты от коррозии, придания поверхности жаростойкости, электропроводности, диэлектрических свойств и других целей.

Наиболее широко применяют покрытия из металлов, керамики и металлокерамических наплавочных твердых сплавов. Достоинства изотермического напыления:

-отсутствие в процессе напыления большого нагрева поверхности;

-возможность нанесения покрытий не только на металлы, но и на многие неметаллические материалы: пластмассы, керамику, дерево;

-возможность получения многослойных покрытий из разных материалов и различной толщины;

-несложность требуемого оборудования и простота технологического процесса нанесения покрытий.

К существенным недостаткам этого способа получения покрытий относится их невысокая механическая прочность, пористость и относительно слабое сцепление покрытий с основанием.

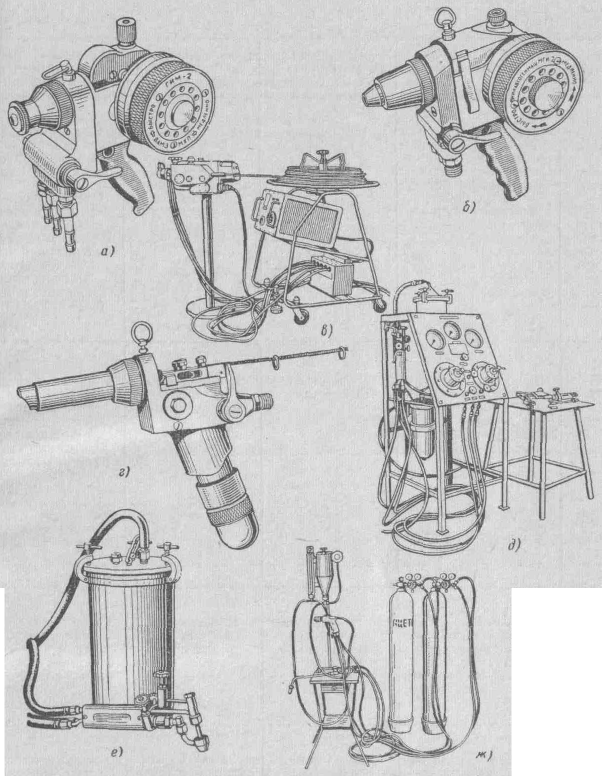

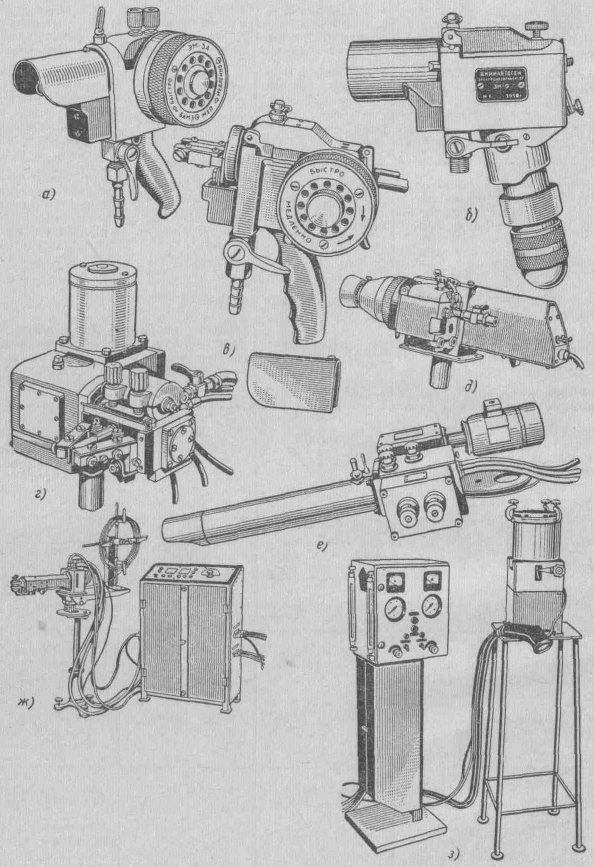

Аппаратура для нанесения покрытий отечественных конструкций приведена в табл. 5, а технические характеристики основных типов аппаратов — в табл. 3.4—3.8.

Рис. 3.11. Газопламенные аппараты для напыления покрытий: а – ГИМ-2, б- МГИ-2; в — МГИ-5, г — МГП-3, а — УПН-4; е — УПН-6; ж — УПН-8

3.4. Аппаратура для нанесения покрытий газотермическим напылением

Аппарат

|

Назначение

|

Исходный материал для напыления

|

Способ плавления напыляемого материала |

Основные характеристики конструкции

|

|

Газопламенные аппараты |

|||||

МГИ-1 •

|

Для всех видов

работ по металлизации вручную и легких

работ на станках. Удобен для

|

Проволока Ø1,5 ÷ 3,0 мм

|

Пламя из смеси кислорода с горючим газом (ацетиленом, пропан-бутаном и др.)

|

Аппарат инжекторного типа. Привод механизма подачи от встроенного в рукоятку аппарата воздушно-ротационного двигателя. Регулирование скорости отдачи в пределах 0,7÷6,0 м/мин |

|

МГИ-2 (рис. 11, б)

|

Для всех видов

работ по металлизации вручную и легких

работ на станках. Удобен для

|

Проволока Ø 1,5÷ 2,5 мм

|

Пламя из смеси кислорода с горючим газом (ацетиленом, пропан-бутаном и др.)

|

Распылительная головка по принципу внутрисоплового смешения. Привод от воздушной турбины. Кратность регулирования 1 ÷ 7,5 м/мин. Путем замены съемных деталей переводится на работу с повышенной производительностью (вариант МГИ-3) |

|

МГИ-5 (рис. 11, в)

|

Высокопроизводительная металлизация крупногабаритных деталей, труб, профильного проката и массовых изделий в условиях механизации

|

Проволока Ø 5 ÷ 6 мм

|

Пламя смеси кислорода с пропан-бутаном

|

Аппарат стационарного типа комплектуется тележкой с блоками газопитания и управ-ления. Зажигание смеси, пуск и остановка посредством кнопочных устройств. Электропи-ание установки от однофазной сети переменного тока 220 в |

|

МГП-3 (рис. 11, г)

|

Напыление покрытий из особо тугоплавких металлов Mo, Ti, Nb и др., а также из керамических материалов |

Металлические прутки или керамические стержни (штапики) Ø 3 мм

|

Кислородно-ацетиленовое пламя

|

Привод механизма подачи от встроенного в рукоятку воздушно-ротационного двигателя. Скорость подачи 0,1÷ 0.85 м/мин |

|

УПН-4* (рис. 11, в)

|

Нанесение покрытий из пластмасс и металлов с температурой плавления не свыше 500° С

|

Порошки с размерами частиц 0,15÷0,25 мм

|

Пламя газовой смеси ацетилена с воздухом и кислородом

|

Установка состоит из распылительной горелки и бачка для порошка, расположенного на стойке со щитом с приборами для регулирования. Комплектуется горелками для нанесения пластмасс (ГЛН-4) и металлов (ГТН-4); |

|

Продолжение табл. 3.4

Аппарат

|

Назначение

|

Исходный материал для напыления

|

Способ плавления напыляемого материала |

Основные характеристики конструкции

|

УПН-6 (рис. 11, е)

|

Нанесение покрытий только из пластмасс

|

Порошки с размерами частиц 0,15 ÷ 0,25 мм

|

Воздушно-ацетиленовое пламя

|

Распылительная горелка та же, что для УПН-4. Порошковый бачок упрощенного типа имеет малый вес и размеры

|

УПН-8 (рис.11, ж)

|

Нанесение покрытий из самофлюсующихся сплавов (с последующим оплавлением) и окиси алюминия

|

Порошки типа СНГН и ПГ-ХН80СР, окись алюминия марки ГО

|

Кислородно-ацетиленовое пламя

|

Установка комплектуется порошковым бачком-питателем и горелками: для напыления покрытий и последующего его оплавления

|

Газоэлектрические аппараты |

||||

ЭМ-ЗА* (рис.12, а) |

Для всех видов работ по металлизации вручную и легких работ на станках

|

Проволока Ø 1 ÷ 2 мм

|

Электрическая дуга, возбуждаемая между двумя проволочными электродами

|

Конструкция привода механизма подачи проволоки аналогична аппарату МГИ-2

|

ЭМ-9* (рис.12, б)

|

То же

|

Проволока Ø 1,2÷2,0 мм

|

То же

|

Конструкция привода механизма подачи проволоки аналогична аппарату МГИ-1

|

ЭМ-10 (рис.12, в)

|

То же

|

Проволока Ø 1÷2,0 мм

|

То же

|

Привод механизма подачи от встроенной в корпус аппарата воздушной турбины. Предел регулирования подачи 1÷5 м/мин

|

ЭМ-6* (рис. 12, г)

|

Станочный аппарат для всех видов металлизации, в том числе для восстановления размеров деталей тел вращения

|

Проволока Ø 1,5÷2,5 мм

|

То же

|

Привод от трехфазного электродвигателя 380 в. Регулирование подачи бесступенчатым фрикционным регулятором в пределах 0,7 ÷ 4,5 м/мин

|

ЭМ-12 (рис. 12, д)

|

Станочный аппарат для высокопроизводительной металлизации массовых изделий и крупногабаритных деталей

|

Проволока Ø 1,5÷3,0 мм

|

То же

|

Привод от электродвигателя трехфазного тока 220 в. Регулировка скорости подачи ступенчатая посредством сменных шестерен в пределам 3,8÷14,2 м/мин

|

* Аппараты, снятые с производства, но широко эксплуатируемые в промышленности. |

||||

Рис 3.12 Газоэлектрические аппараты для напыления покрытий а — ЭМ ЗА, б — ЭМ-9, в — ЭМ-10, г — ЭМ-6, д— ЭМ-12, е — УТМ1, ж — УМП-1, з —УМП-5