- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

Сжатие паза в мм

|

Уменьшение диаметра втулки в мм

|

Сжатие паза в мм

|

Уменьшение диаметра втулки в мм

|

Сжатие паза в мм

|

Уменьшение внутреннего диаметра в мм |

Сжатие паза в мм

|

Уменьшение внутреннего диаметра в мм |

0,5

|

0.159

|

2,5

|

0,796

|

5,0

|

1,59

|

8,0

|

2.54

|

0.8

|

0.255

|

3,0

|

0.96

|

5,5

|

1,75

|

8,5

|

2,7

|

1,0

|

0.320

|

3,5

|

1,11

|

6,0

|

1,9

|

9,0

|

2,86

|

1,2

|

0,38

|

4,0

|

1,27

|

6,5

|

2,1

|

9,5

|

3,02

|

1,5

|

0.48

|

4,5

|

1,43

|

7,0

|

2,2

|

10

|

3,18

|

2,0

|

0.64

|

|

|

7,5

|

2,39

|

|

|

3.3. Клеевые соединения и синтетические клеи

3.3.1. Особенности клеевых соединений

Склеивание однородных и разнородных материалов — один из прогрессивных способов получения неразъемных соединений. При ремонте оборудования склеивание применяют также для восстановления некоторых поломанных и изношенных деталей.

Склеивание как способ получения неразъемных соединений имеет следующие положительные свойства:

возможность соединения разнородных материалов при весьма малой их толщине;

отсутствие необходимости нарушения целостности сопрягаемых изделий сверлением отверстий;

равномерное распределение напряжений в соединении.

Клеевые соединения герметичны, обеспечивают в отличие от заклепочных и болтовых соединений гладкую поверхность изделий, что способствует снижению веса конструкции.

К недостаткам клеевых соединений следует отнести:

относительно низкую прочность на односторонний неравномерный отрыв (отдир);

меньшую долговечность по сравнению со сварными и клепаными соединениями;

невысокую теплостойкость.

Клеи на основе органических полимеров могут длительно работать только при температурах 200÷250°С и кратковременно при 300÷350°С. Теплостойкость клеев из некоторых элементоорганических и неорганических полимеров достигает 1000° С и выше, однако ввиду недостаточной их эластичности они находят ограниченное применение.

В металлических силовых конструкциях наиболее распространены клеевые соединения встык или внахлестку. Однако соединения встык в чистом виде применяют редко, так как их прочность из-за нетехнологичности склеивания резко снижается. Поэтому стыковые соединения выполняют преимущественно в сочетании с соединениями внахлестку.

В соединениях внахлестку при действии внешних усилий возникают преимущественно напряжения сдвига, но на участках, близких к периферии площади склеивания, могут появляться и напряжения растяжения в направлении, перпендикулярном плоскости склеивания, что может приводить к возникновению отдирающих усилий.

При действии растягивающих нагрузок на соединенные внахлестку элементы конструкции, максимальные напряжения растяжения возникают у границ клеевого соединения. Такое распределение деформаций наблюдается не только в клеевых, но и в заклепочных и сварных соединениях внахлестку.

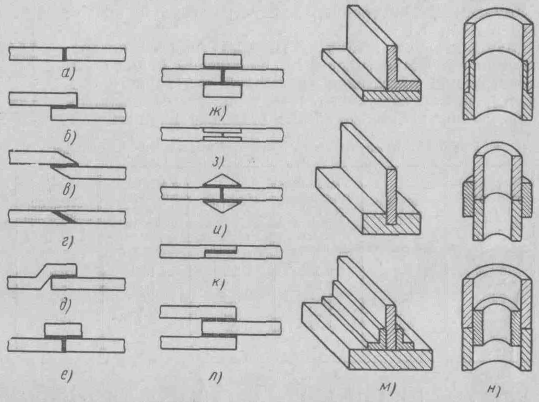

Некоторые виды клеевых соединений показаны на рис. 3.8.

Рис. 3.8. Виды клеевых соединений: а, з — нерекомендуемые; б, 9, е, к — удовлетворительные; в, г, як, и, л — хорошие; м — тавровые соединения; н — соединения труб

Клеевые соединения лучше выдерживают сдвиг и хуже — неравномерный отрыв. Поэтому в случаях, когда клеевые соединения могут подвергаться неравномерному отрыву, отдиранию, следует предусматривать меры по усилению, например, можно усиливать конструкцию приклеиванием местных накладок, подкреплением заклепками или точечной сваркой. При изготовлении конструкции из тонких металлических листов целесообразно для усиления конструкции механически скреплять края склеиваемых деталей заклепками или точечной сваркой.

При расчете прочности клеевых соединений необходимо учитывать, что на прочность склеивания влияют природа металла, характер предварительной обработки поверхности, нарушения заданного режима склеивания, колебания в прочностных свойствах клея, характер напряжения, условия эксплуатации и другие факторы. При использовании одного и того же клея прочность клеевых соединений черных металлов выше, чем клеевых соединений алюминиевых и медных сплавов.