- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

2.7. Очистка и промывка узлов и маслопроводов

При ремонте газотурбинных установок в условиях КС применяют механический способ и промывку различными растворами.

При механическом способе очистки ржавчина, окалина, старая краска, отвердевшие наслоения масла и другие отложения снимаются с деталей шаберами, щетками, механизированными шарошками, роторными машинками и другими переносными приспособлениями. Этим способом очищают детали проточной части турбины, камеры сгорания, разъемы корпусов, регенераторы, поверхности оборудования, корпусов турбоустановки и трубопроводов перед покраской.

Детали машины промывают в керосине или соляровом масле. Для этого используют противни, изготовленные из листового железа. Особое внимание обратить при промывке вкладышей подшипников на очистку каналов подвода масла и на другие труднодоступные места.

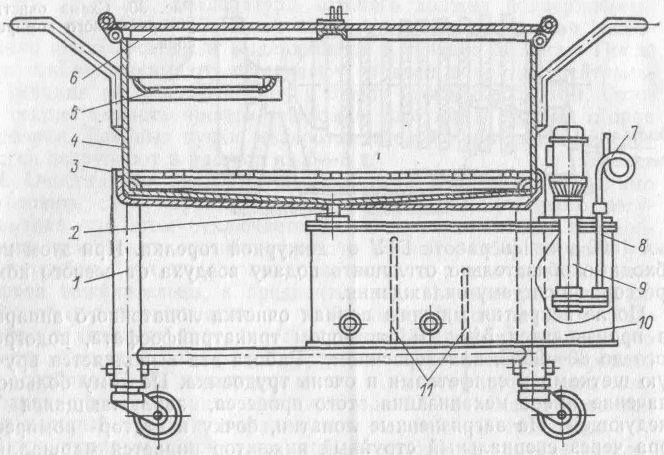

Для механизации этого трудоемкого процесса применяют передвижные моечные машины, в которых детали промывают струей из насоса. На рис. 2.25 показана передвижная моечная машина, состоящая из тележки 1 с закрепленной ванной 4, в нижней части которой установлена сетка 3. Для промывки мелких деталей на боковой стенке ванны служит полка 5. Ванна закрывается крышкой 6. Через патрубок 2 загрязненная жидкость сливается в бачок 10, в котором перегородки 11 из мелкой сетки образуют отстойники. Электронасос 9 по трубе и бензостойкому шлангу 7 нагнетает жидкость для промывки деталей.

Рис. 2.25. Передвижная моечная машина.

1 — тележка; 2 — патрубок; 3 — сетка; 4 — ванна; 5 — полка; 6 — крышка; 7 — бензостойкий шланг; 8 — труба; 9—электронасос; 10 — бачок; 11 —перегородки отстойника.

После промывки вкладыши, зубчатые муфты, элементы системы регулирования и другие ответственные детали необходимо протереть насухо чистыми салфетками. Керосином или соляровым маслом также промывают картеры подшипников.

Особенно трудоемка очистка проточной части осевого компрессора. Частичная очистка ее производится на работающем агрегате перед остановкой в плановый ремонт путем засыпки во всасывающий тракт осевого компрессора 5—6 ведер косточковой крошки, просяной лузги или других веществ, не содержащих смол. Для этой же цели можно использовать специальный раствор – моющую жидкость марки М-1, М-2. Раствор вспрыскивается на всас осевого компрессора при прокручивании ротора ТВД от турбодетандера с частотой вращения 1500 мин-1 и работе ГТУ от дежурной горелки. При этом необходимо обязательно отглушить подачу воздуха от осевого компрессора в систему охлаждения.

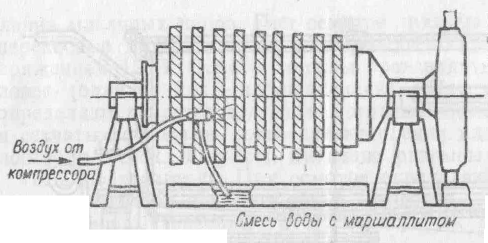

После вскрытия машины полная очистка лопаточного аппарата производится 5%-ным раствором тринатрийфосфата, подогретого до 80—90°С, водяным паром или керосином. Работа эта выполняется вручную щетками и салфетками и очень трудоемка. Поэтому большое значение имеет механизация этого процесса, заключающаяся в следующем. На загрязненные лопатки, бочку и статор компрессора через специальный струйный инжектор подается маршаллитовая пульпа (1 часть маршаллита и 3 части горячей воды). Схема очистки ротора осевого компрессора показана на рис. 2.26. После очистки проточную часть осевого компрессора просушить сжатым воздухом.

Рис 2.26. Схема очистки ротора осевого компрессора.

Самая трудоемкая операция — очистка маслоохладителей и маслопроводов. При очистке маслопроводов и масляных полостей маслохолодильников применяют дихлорэтан, трихлорэтилен и тринатрийфосфат. Отдельную секцию маслопровода заглушают с одной стороны деревянной пробкой, заполняют на 2/3 объема дихлорэтаном или трихлорэтиленом и заглушают такой же деревянной пробкой с противоположной стороны. После этого секцию в течение 15—20 мин взбалтывают и затем, слив жидкость в специально отведенную для этого емкость - сборник, промывают трубу горячей водой до тех пор, пока взятая в пробирку проба при смешении с 2—3 каплями 10%-ного азотнокислого серебра не будет изменять свою окраску и прозрачность, что указывает на отсутствие растворителя. Очистка секции маслоохладителя производится аналогично. После очистки трубы и маслоохладители сушат сжатым воздухом, смазывают чистым маслом и заглушают до сборки. При использовании дихлорэтана и трихлорэтилена необходимо помнить, что они чрезвычайно ядовиты. Поэтому при работе с ними необходимо обеспечить приточно-вытяжную вентиляцию и работать в противогазах.

Промывка с использованием 5%-ного раствора тринатрийфосфата может выполняться двумя способами.

1. Промывка с полной разборкой маслосистемы. В специально изготовленную ванну (габаритные размеры ее выбираются исходя из размеров наибольшей секции), заливают 5%-ный раствор тринатрнйфосфата, температура которого должна поддерживаться в пределах 70—80°С. В эту ванну укладывают секции разобранного маслопровода и выдерживают в течение 30 минут. После этого секции вынимают, промывают горячей водой до нейтральной реакции по фенолфталеину, и сушат сжатым воздухом. Готовые секции смазать чистым маслом и заглушить с обеих сторон до сборки. Трубные пучки маслоохладителей при этом способе очистки погружают в раствор на 6—8 ч.

2. Очистка без разборки маслосистемы. Вначале необходимо подготовить схему прокачки. Система гидродинамического регулирования при этом отключается. Очистку и промывку ее необходимо производить индивидуально с полной разборкой всех узлов и трубок. При этом применение водного раствора тринатрийфосфата нежелательно, а предпочтительно применять керосин. Вкладыши подшипников, во избежание корродирования баббитовой заливки от контакта с тринатрийфосфатом, необходимо удалить. Для подогрева раствора тринатрийфосфата смонтировать на маслобаке ТЭНы или подсоединить в систему циркуляции масла бачок — теплообменник вместимостью 0,5—1 м3 со змеевиком, через который проходит горячая вода из системы отопления.

Циркуляция моющей жидкости происходит по схеме маслобак — маслонасосы — инжекторы — маслоохладители — напорные трубопроводы — картеры подшипников турбины, редуктора, центробежного нагнетателя — сливные трубопроводы.

Сначала в течение 8—10 ч весь контур необходимо промыть горячей водой. Затем систему заполняют 5%-ным раствором тринатрийфосфата и прокачивают с подогревом всего контура до 70—80°С. Затем раствор заменяют свежим и повторяют 8-часовую прокачку. При этом сливная труба должна располагаться в маслобаке так, чтобы она была заполнена раствором на все сечение. После окончания прокачки и слива грязного раствора всю систему необходимо несколько раз промыть горячей водой до нейтральной реакции по фенолфталеину. Затем воду сливают и систему промывают чистым маслом с подключенной центрифугой. После полного удаления воды из системы использованное масло слить и направить на регенерацию.

В условиях КС применение тринатрийфосфата для промывки маслосистем предпочтительнее по сравнению с дихлорэтаном, так как он менее дефицитен, непожароопасен, способствует образованию защитной фосфатной пленки на очищенных поверхностях. Однако при гидролизе тринатрийфосфата образуется щелочь, потому при работе по промывке необходимо соблюдать правила техники безопасности при работе со щелочами.

Трубки пучков маслохолодильников на водяной стороне в процессе работы покрываются отложениями карбонатов кальция, магния, толщина которых зависит от временной (карбонатной) жесткости воды. Эти отложения сильно уменьшают эффективность теплообмена, что сказывается на режиме работы всей турбоустановки. Водяную полость очищают от отложений солей механическим и химическим путем.

Механическую очистку производят с помощью металлического прутка-шомпола со специальной насадкой — спиральным пером, приводящимся во вращение ручной пневмодрелью. В пространство между шомполом и трубкой подается вода для вымывания снятых отложений. После полного удаления накипи трубки необходимо еще раз прочистить шомполом с намотанной на конце хлопчатобумажной обмоткой. Механический способ очистки пучков маслоохладителей трудоемок и непроизводителен. К тому же не исключена возможность повреждения трубок пером при неосторожном обращении.

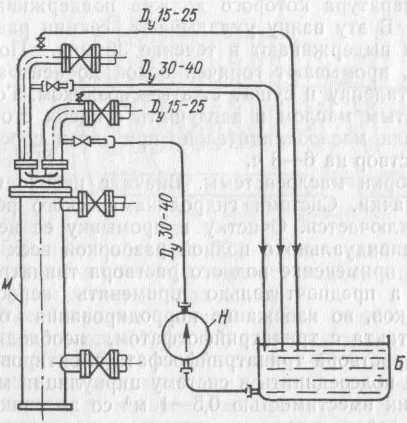

Более прогрессивен химический способ очистки 3%-ным раствором ингибированной соляной кислоты. Ингибитором могут быть столярный клей, уротропин, формалин, фурфурол. На 1 л раствора добавляют 2 г ингибитора. Температура раствора при очистке должна быть около 30°С. На рис. 2.27 показана установка, применяющаяся на КС для химической очистки водяной полости маслоохладителя. Установка состоит из бака вместимостью 100 л, кислотного насоса с подачей 3—5 м3/ч и напором 15— 40 м, резиновых шлангов разного диаметра. Шланги диаметром 30—40 мм используются для прокачки раствора, а диаметром 15—25 мм — для отвода выделяющихся углекислых газов.

Рис. 2.27. Схема соединений при химической очистке масляной системы.

М — маслоохладитель; Н — насос; Б — бак.

Для очистки одного маслоохладителя типа М8 при толщине отложений 0,5—1,5 мм, как показал опыт, требуется 20 л 18%-ной соляной кислоты, растворенной в 100 л воды. Раствор готовится в следующей последовательности: в баке с водой тщательно растворяется ингибитор, затем при постоянном перемешивании, заливают соляную кислоту. При недостаточном перемешивании может остаться неингибированная соляная кислота, от которой корродируют латунные трубки маслоохладителя. Химическая очистка производится в течение 20—25 мин при непрерывной циркуляции моющего раствора. Холодильник при этом должен быть отключен задвижками от водопроводов системы охлаждения. После очистки вентили на кислотных линиях закрываются и маслоохладитель в течение 2—3 мин промывают водой из системы водоснабжения. После этого схема разбирается.

Для проверки плотности очищаемого холодильника из него берут анализ масла на содержание воды до очистки. Эту проверку повторяют ежедневно в течение первой недели эксплуатации.

При работе с кислотой необходимо соблюдать правила по технике безопасности: бутыль с кислотой в обрешетке два рабочих переносят не выше 10—15 см от пола. Рабочие должны быть в спецодежде (сапоги, резиновые перчатки и фартук, защитные очки). На месте производства работ должен иметься запас кальцинированной соды (10—15 кг) для нейтрализации пролитой на пол кислоты, а также 1%-ный раствор питьевой соды для полоскания рта и нейтрализации попавшей на кожу тела или одежду кислоты.

Кислоту, попавшую на кожу или в глаза, необходимо немедленно обильно смыть прохладной водой, а затем пораженные участки промыть 1%-ным раствором питьевой соды.