- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

2.6. Разборка и дефектовка вспомогательного оборудования

Валоповоротное устройство.

С крышки переднего блока подшипников ГТУ снять валоповоротное устройство, осмотреть кинематические пары, определить величину контакта в зацеплении. Проверить степень износа зубьев, зазоры, убедиться в отсутствии трещин, задиров и наклепа. Забоины и выкрашивания зубьев на торцах шестерни-гайки и ведомой шестерни устраняются слесарной обработкой. При поломке зубьев или наличии на них трещин шестерню-гайку необходимо заменить. Контакт рабочих поверхностей (по наработке и краске) червячной передачи должен быть не менее 75%. Нормальный осевой зазор в червячной паре первой ступени 0,6—0,7 мм.

Проверить плавность перемещения шестерни-гайки по валу червячного колеса. При этом контакт рабочих поверхностей шлица и винтового паза должен быть не менее 60%. По наличию и величине люфтов определяется износ шарикоподшипников редуктора валоповорота. Сжатым воздухом продуть все каналы подвода масла смазки к подшипникам валоповорота.

Сняв электродвигатель и крышку муфты, проверяют состояние резиновых пальцев эластичной муфты. Сработанные резиновые пальцы заменить на новые. Выявленные дефекты записать в ведомость объема работ.

Турбодетандер и расцепное устройство.

Разборка и дефектовка производится в следующей последовательности.

При разборке и дефектовке этих узлов нужно отсоединить от корпуса трубопроводы, снять торцовую крышку, проверить разбег ротора в упорном подшипнике (0,2÷0,27 мм). Затем снять верхнюю половину корпуса, очистить разъем, определить натяг крышки на вкладыши (0,03÷0,04 мм) и верхний масляный зазор во вкладышах.

Измерить зазоры в масляных уплотнениях, боковые масляные зазоры в подшипниках. Сдвинув ротор в сторону компрессора, измерить осевые зазоры в проточной части между бандажными лентами и лопатками; величины их записать в формуляр.

Проверить от руки плавность перемещения шестерни расцепного устройства вдоль вала. При наличии заеданий записать об этом в ведомость объема работ.

Вскрыть крышку цилиндра сервомотора, измерить зазоры в уплотнениях (диаметральный зазор 0,15÷0,20 мм). Измерить плотность прилегания разъема угольных колец (0÷0,05 мм) и записать в формуляр. Разобрать уплотнение. При осмотрах угольных уплотнений турбодетандера обращается внимание на подвижность угольных сегментов в обойме по радиусу. Осевой зазор между угольными сегментами и обоймой должен быть 0,8 мм.

Малые осевые зазоры могут вызвать заедание сегментов и их быструю выработку, большие же зазоры вызывают утечки пускового газа. Стягивающие пружины угольных уплотнений, имеющие недостаточную упругость и большую коррозию, заменить. Также заменить сегменты, имеющие поломки, сильные истирания, выкрашивания. При увеличенных радиальных зазорах угольные уплотнения пригоняются по валу пропилом стыков с последующей пришабровкой.

Ротор вынуть, осмотреть его, измерить диаметры шеек и записать в формуляр. Проверить прилегание шеек и упорных плоскостей ротора к баббитовой заливке. Тщательно осмотреть лопатки и ленточный бандаж. Неплотно пригнанные шипы необходимо аккуратно подклепать, в местах обрывов бандаж припаять к лопатке. Все дефекты записать в ведомость объема работ.

Камера сгорания.

Перед началом разборки необходимо проверить герметичность кранов № 14 и 15 и плотность фланцевых соединений трубопроводов подвода газа. С фланцевого разъема крышки камеры сгорания удалить теплоизоляционные маты. Затем отсоединить запал, трубопроводы основной, дежурной и запальной горелок, снять горелочное устройство. Демонтировать крышку камеры сгорания, снять фронтовое устройство, демонтировать огневую часть и смеситель. Металлической щеткой очистить все элементы камеры сгорания (смеситель, регистры, горелки, шпоночные соединения), особенно сварные швы, и осмотреть через 5÷7-кратную лупу.

При необходимости с помощью переносной тали, застропив за приваренные скобы, оттянуть переходной патрубок. После снятия болтов с горизонтального фланца проверить равномерность зазора холодного натяга. Проверить зазоры в телескопическом соединении (10÷15 мм).

Наиболее часто встречающимися дефектами в камере сгорания являются трещины. На лопастном смесителе трещины появляются в основном в сварных швах, могут встречаться также на самих лопастях и в местах приварки лопастей к жаровой трубе. На фронтовом устройстве трещины обычно встречаются в местах приварки лопаток регистров к обечайкам и на самих обечайках («юбках»). На основной горелке трещины бывают в сварных швах, в местах приварки конуса с отверстиями для выхода газа. В переходном патрубке может быть обгорание патрубка гляделки, появление трещин в сварных швах наружного патрубка, что является следствием разрушения внутренней изоляции (усадка, выдувание).

Причинами появления трещин на смесителе могут быть пульсация рабочей среды, вызывающая вибрацию смесителя, резкие перепады температуры рабочей среды при остановках и пусках агрегата, большая длина факела. Трещины на фронтовом устройстве и основной горелке появляются при неправильной центровке основной горелки относительно фронтового устройства и от тепловых деформаций элементов камеры сгорания.

Все перечисленные дефекты относятся в основном к горизонтальным камерам сгорания с переходным патрубком. При осмотре этих камер сгорания необходимо также обратить внимание на состояние талрепа фиксационного пункта и шпонок. Суммарный зазор по шпонке должен быть равен 0,05 мм.

Турбоагрегаты ГТК 10-4 оснащены вертикальными камерами сгорания, конструктивно существенно отличающимися от горизонтальных. У этих камер сгорания наиболее часто встречаются трещины на обечайках стыковых секций жаровой трубы, поломки перемычек окон смесителя, трещины и разрушения узлов крепления жаровой трубы в корпусе (шпоночные соединения, узлы пальцевых фиксаторов). Такие дефекты устраняют ремонтом в соответствии с Инструкцией НЗЛ по техническому обслуживанию и ремонту камеры сгорания И0 3.130—82.

При осмотре камер сгорания горизонтального и вертикального типов необходимо также проверить пружинные опоры. Лапы камеры сгорания должны лежать на всех опорах. Между лапами и опорными подшипниками пружинных опор не должен проходить щуп толщиной 0,05 мм. Все обнаруженные дефекты заносятся в дефектную ведомость объема работ.

Воздухоподогреватели (регенераторы). При каждом среднем и капитальном ремонте регенераторы ГТУ подлежат обязательному внешнему осмотру и проверке на герметичность. Для этого необходимо отсоединить воздухопроводы и установить металлические заглушки толщиной 10—12 мм с паронитовыми прокладками на фланцевых соединениях со стороны входа и выхода воздуха.

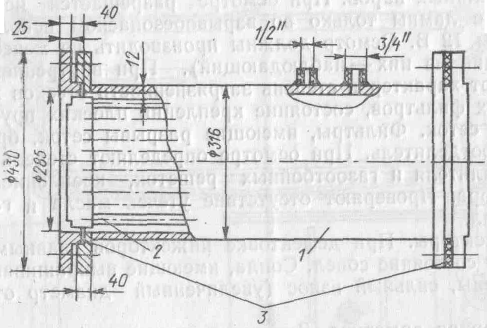

На одном из патрубков устанавливается манометр с пределом измерений 5—6 кгс/см2, а к другому подводится сжатый воздух от цехового коллектора собственных нужд или от передвижного компрессора (рис.2.23). Диаметр патрубка должен быть не менее 50 мм. Испытания производятся воздухом с давлением 3 кгс/см2. При этом падение давления в течение 5 мин не должно превышать 2,5 кгс/см2, что соответствует потере не более 0,5% от полного расхода воздуха через секцию. Если в результате сильных утечек воздуха невозможно поднять давление до 3 кгс/см2, необходимо, не снимая давления, осмотреть секцию, устранить обнаруженные дефекты, после чего произвести повторные испытания. Осмотр пакетов секции производится со стороны входа и выхода продуктов сгорания через люки на газоходах. В пакетах не должно быть разрывов, трещин, прогаров и вспучиваний парных профильных пластин. При осмотрах регенераторов обратить внимание на прилегание лап и наличие зазоров в установочных шайбах дистанционных болтов (0,1—0,18 мм). Прилегание лап ко всем опорам должно быть плотным, без зазоров.

Рис 2.23. Схема опрессовки регенератора.

1 — люк, 2 — коллектор воздуха диаметром 50 мм с давлением 3 кгс/см2; 3 — манометр, 4 — металлические заглушки, 5 — вход и выход воздуха, 6 — вход продуктов сгорания; 7 — выход продуктов сгорания

Воздушные маслоохладители.

На отечественных газотурбинных установках КС, выпускаемых с 1970 г., устанавливаются воздушные маслоохладители с прямым охлаждением масла, а также с промежуточным теплоносителем (вода или антифриз). Во время дефектовки воздушных маслоохладителей визуально определяются места утечек масла и промежуточного теплоносителя. Секции с трубками необходимо очистить от грязи снаружи и внутри и испытать гидравлически давлением согласно техническим условиям на данный аппарат. Уплотнение между секциями должны быть герметичными. Осмотреть визуально состояние редуктора: зубчатую пару на наличие выработки зацепления, подшипники валов редуктора, наличие и качество масла смазки. Проверить надежность крепления лопастей вентиляторов. Приводы жалюзей должны быть исправными, работать без заеданий, жалюзи закрывать плотно; уплотнительную резину в местах вырывов и с другими дефектами заменить.

Маслосистема.

К маслосистеме относятся: маслобак, пусковой и резервный насосы смазки, винтовые маслонасосы, газоотделитель, маслоохладители, инжекторы, запорная арматура (краны, вентили, задвижки, обратные клапаны, маслопроводы Смазки, регулирования, системы уплотнения, сливные маслопроводы)

1. Пусковой и резервный маслонасосы.

Насос отсоединить от нагнетательного трубопровода и снять с маслобака вместе с электродвигателем. Снять трубку для подвода масла к верхнему подшипнику и нижний диск, трубку продуть сжатым воздухом. Вал насоса в собранном виде должен легко проворачиваться от руки. Вскрыть насос, вынуть направляющую втулку и нижнее кольцо, измерить сопрягаемые детали диаметральный зазор в плавающей уплотнительной втулке колеса должен быть в пределах 0,120÷0,185 мм, диаметральный зазор во вкладыше 0,12÷0,16 мм, осевой разбег 0,25÷0,35мм. Измеренные зазоры записать в формуляр. Разобрать насос и осмотреть все детали. Дефектовка вкладышей насоса производится аналогично дефектовке вкладышей турбины. На шлицах муфты насоса не должно быть срезов и смятий граней.

2. Винтовой маслонасос.

Сначала проверяют центровку по полумуфтам валов насоса и электродвигателя. Расцентровка по торцу и окружности не должна превышать 0,05 мм. Перед снятием торцовой наружной крышки проверить наличие ее маркировки (метки). Снять крышку и подпятники, проверить наличие маркировки их с винтами, маркировку расположения винтов в корпусе и между собой. Измерить зазоры между баббитовой заливкой и наружными диаметрами винтов, которые не должны превышать 0,08 мм. Насосы с увеличенными зазорами бракуются и направляются на ремонт. Вынуть и осмотреть винты и подпятники. На нитках винтов на баббитовой заливке не должно быть задиров; натиры на трущихся поверхностях должны располагаться равномерно. Проверить разбеги винтов, каналы подвода смазки в центральном винте и передней втулке продуть воздухом. По разнице между диаметрами расточек подпятников и диаметрами шеек винтов определяют радиальные зазоры в подшипниках. При осмотре блока клапанов проверить плотность прилегания предохранительного и обратного клапанов.

На пусковом клапане не должно быть царапин, выработки, коррозии, забоин, трещин. Пружины с усталостными трещинами, коррозией, а также потерявшие требуемую жесткость заменить. Все дефекты записать в ведомость объема работ.

3 Шестеренчатый маслонасос.

Снять торцовую крышку и проверить наличие маркировки шестерен; нанести ее при отсутствии меток. Очистить разъем. Измерить зазоры в зацеплении шестерен, которые должны составлять 0,2÷0,3 мм. Зазоры между внутренними расточками корпуса и вершинами зубьев должны быть в пределах 0,05÷0,1 мм. По свинцовым оттискам определить осевые зазоры (норма 0,05—0,1 мм). Увеличение радиальных и осевых зазоров свыше 0,08 мм приводит к потере производительности и напора насоса.

Вынув шестерни и вкладыши, измерить диаметры шеек и диаметры расточек вкладышей. Диаметральные зазоры в подшипниках не должны превышать зазоры по вершинам зубьев. Осмотреть все детали насоса на наличие механических дефектов (трещины, выкрашивания и т. д.). Дефекты записать в ведомость объема работ.

4. Маслоохладители.

В маслосистемах с промежуточным теплоносителем применяются маслоохладители-теплообменники типа М-5, М-8. Дефектовка их производится следующим образом. Сначала слить масло и воду через спускные краны. Затем снять трубопроводы подвода и слива воды, сливной пробковый кран, вывернуть сливную трубу, снять крышку корпуса. Проверив наличие маркировки на фланцевых крышках маслоохладителя, трубного пучка и корпуса, извлечь трубный пучок из корпуса и осмотреть его. Проверить наличие маркировки на внутренней крышке трубной доски и снять крышку. Внутреннюю полость корпуса маслоохладителя очистить от грязи и шлама. Трубный пучок механическим или химическим путем очистить от грязи, шлама, отложений солей жесткости внутри трубок. Опрессовать секцию с масляной стороны давлением 7 кгс/см2 в течение 20 ÷ 30 мин. Для этого используют специальное приспособление (рис. 2.24). По падению давления и вытеканию воды из трубок определяют дефектные трубки и нарушение вальцовки в трубных досках. Обнаруженные дефекты записать в ведомость объема работ.

Рис. 2.24. Приспособление для опрессовки маслоохладителей.

1 — приспособление; 2 — трубный пучок; 3 — резиновая прокладка.

5. Масляный бак.

В начале маслобак осматривают снаружи с целью обнаружения утечек масла по сварным швам. Затем, слив масло, производят внутренний осмотр. Перед внутренним осмотром необходимо демонтировать пусковой и резервный маслонасосы, вынуть фильтры и хорошо провентилировать бак для удаления масляных паров. При осмотре разрешается использовать переносные лампы только во взрывобезопасном исполнении напряжением 12 В. Осмотр должны производить не менее двух человек (один из них — наблюдающий). При внутреннем осмотре определяют характер и степень загрязненности отсеков маслобака и сетчатых фильтров, состояние крепления плоских пружин и целостность сеток. Фильтры, имеющие разрывы сеток, бракуют.

6. Газоотделитель.

При осмотре определяют степень загрязнения распылителя и газоотбойных решеток, крепление решеток гидрозатвора. Проверяют отсутствие утечек масла и газа в машинный зал.

7. Инжекторы.

При дефектовке инжекторов главным образом проверяют состояние сопел. Сопла, имеющие выкрашивания, большие забоины, сильный износ (увеличенный диаметр отверстия), меняют.

8. Запорная арматура. Запорную арматуру (вентили, задвижки, обратные клапаны, краны) проверяют на плотность. Для этого арматуру хорошо очищают внутри от загрязнений и в положении «закрыто» устанавливают на верстак или подставку таким образом, чтобы фланец со стороны входа среды был сверху. Патрубок заливают до краев керосином. При наличии неплотности уровень керосина будет понижаться. Дефектную арматуру ремонтируют. Так же проверяют наличие трещин на корпусах арматуры и другие механические дефекты.