- •Краснотурьинский филиал

- •Часть II

- •Часть II. Технология ремонта. Учебное пособие

- •1.2 Подготовка агрегата к ремонту

- •1.3. Обеспечение сменными деталями и материалами

- •Обязанности эксплуатационного и ремонтного персонала при ремонте гпа

- •1.5. Приемка агрегата из ремонта.

- •2. Разборка гпа и определение технического состояния узлов и деталей

- •2.1 Очистка и промывка деталей гту

- •Способы очистки деталей и узлов гту

- •2.2. Определение технического состояния узлов и деталей гту

- •2.3. Виды дефектов и неразрушающий контроль гпа

- •2.4. Разборка и дефектовка узлов турбины

- •Измерение зазоров

- •Измерения смещения

- •На торцы перьев лопаток при измерении зазоров проточной части.

- •Запись показаний индикаторов I и II и подсчеты значений биения торца диска

- •Примеры влияния результатов устранения неисправностей основных узлов на состояние смежных

- •2.5. Разборка и дефектовка нагнетателя

- •2.6. Разборка и дефектовка вспомогательного оборудования

- •2.7. Очистка и промывка узлов и маслопроводов

- •3. Механические способы восстановления поломанных и изношенных деталей

- •3.1. Частичное использование изношенных деталей

- •3.2. Восстановление деталей механическим обжатием и раздачей

- •3.1 Уменьшение внутреннего диаметра втулки при ее сжатии

- •3.3. Клеевые соединения и синтетические клеи

- •3.3.1. Особенности клеевых соединений

- •3.3.2. Характеристики клеев и области их применения.

- •3.3.3 Технология склеивания

- •3.3.4. Техника безопасности при работе с клеями.

- •3.2 Технологические режимы склеивания различных материалов конструкционными клеями

- •3.3. Технологические режимы склеивания различных материалов клеями несилового назначения

- •3.4. Нанесение покрытий газотермическим напылением

- •3.4. Аппаратура для нанесения покрытий газотермическим напылением

- •3.5. Техническая характеристика газопламенных проволочных аппаратов для металлизации

- •3.6. Техническая характеристика электродуговых аппаратов для металлизации

- •3.7. Техническая характеристика газопламенных аппаратов порошкового типа

- •3.8. Техническая характеристика установок для плазменного напыления конструкции внииавтогенмаш

- •3.5. Металлизация

- •3.5.1.Строение и свойства покрытий.

- •3.9. Изменение состава стали при электрометаллизации (аппарат эм-6)

- •3.10. Влияние способа подготовки поверхности на прочность сцепления металлшационных покрытий и предел выносливости детали

- •3.11. Механические свойства металлизационных покрытий (внииавтогенмаш)

- •3.5.2. Применение металлизации при ремонте.

- •3.12. Оборудование для металлизацнонной установки

- •3.13. Основные операции по подготовке поверхности

- •3.14. Предельные толщины и обрабатываемость стальных покрытий при металлизации шеек

- •Шеек валов различного диаметра

- •3.15. Потери металла (в %) при электрометаллизации плоскостей в зависимости от угла падения струи

- •3.16. Последовательность операций при металлизации наружной поверхности шеек

- •3.17. Режимы токарной обточки металлизационных покрытий

- •3.18. Состав и некоторые свойства покрытий из двухкомпонентных антифрикционных псевдосплавов

- •3.6. Покрытия из керамики и металлоподобных материалов.

- •3.19. Основные свойства плазменных покрытий из керамики

- •3.20. Влияние подслоя на прочность и термостойкость покрытий из окиси алюминия *

- •3.7. Наплавка напылением

- •Напыление органических полимеров

- •3.8. Сварка и наплавка металлов

- •3.8.1 Классификация износов и разрушений деталей. Выбор способов сварки.

- •3.21. Рекомендуемые способы восстановления деталей I группы

- •3.22. Рекомендуемые способы восстановления деталей II группы

- •3.23. Рекомендуемые способы восстановления деталей III группы

- •3.24. Рекомендуемые способы восстановления деталей IV группы

- •3.25. Рекомендуемые способы восстановления деталей V группы

- •3.26. Рекомендуемые способы восстановления изделий IX группы

- •3.8.2. Сварка стальных джеталей

- •3.27. Электроды для ремонтной сварки стальных деталей

- •3.8.3. Сварка чугунных деталей

- •3.28. Химический состав стержней для низкотемпературной сварки (в %)

- •3.9. Наплавочные работы

- •3.29. Типы и марки электродов для получения наплавленных слоев с особыми свойствами

- •3.30. Составы зернистых сплавов, наплавляемые угольной дугой

- •3.31. Состав легирующих керамических флюсов

- •3.32. Составы порошковых проволок, применяемых для наплавки

- •3.33. Химический состав литой электродной ленты

- •3.34. Сортамент и области применения присадочных прутков для газовой наплавки твердых сплавов (внииавтогенмаш)

- •3.10. Гальванические покрытия и химическая обработка металлов.

- •3.10.1. Виды гальванических и химических покрытий и их назначение

- •3.36. Назначение гальванических и химических покрытий

- •3.10.2. Технология гальванических покрытий и химической обработки.

- •3.37. Типовые схемы технологических процессов гальванического наращивания и химических способов обработки деталей

- •3.11. Приспособления для механической обработки при ремонте

- •3.11.1. Приспособления для обработки на станках

- •Ряс. 3.18. Универсальная планшайба

- •Зубчатых колес с валом при нарезании зубьев

- •Сегментов

- •3.11.2. Приспособления для обработки деталей на месте установки.

- •Для расточки круглых гнезд

- •Конусных гнезд в шпинделях сверлильных и других станков

- •4. Ремонтно-восстановительные работы в условиях ремонтно-механических мастерских

- •4.1. Оборудование рмм

- •4.2. Технический контроль.

- •4.3. Ремонт гильз цбн

- •4.4. Технология ремонта ротора.

- •4.4.1. Подготовительные работы

- •4.4.2. Разлопачивание диска твд.

- •4.4.3. Разлопачивание ротора ок

- •4.4.4. Опиловка и мелкий ремонт рабочих лопаток турбины, ок, замковых вставок, концевых уплотнений, упорных дисков, шеек ротора и зубчатых полумуфт.

- •4.4.5. Замена дефектных лопаток ротора ок.

- •4.4.6. Подготовка замковых вставок ротора ок.

- •4.4.7. Облопачивание ротора ок.

- •Замковой вставки

- •4.4.8. Облопачивание диска твд.

- •4.4.9. Замена уплотнительных колец по газу и воздуху.

- •4.4.10. Восстановление шеек и упорных дисков ротора.

- •4.5. Ремонт лопаток турбины.

- •4.6. Технология ремонта вкладышей и упорных колодок подшипников

- •4.6.1. Подготовительные работы.

- •4.6.2. Перезаливка и наплавка вкладышей и упорных колодок.

- •4.6.3. Ручная заливка.

- •4.6.4. Центробежная заливка.

- •Частота вращения, мин -1, при центробежной заливке баббита

- •4.6.5. Механическая обработка вкладышей подшипников.

- •4.7. Ремонт промвала.

- •4.8. Способ восстановления винтовых масляных насосов (мвн-30-320).

- •4.9. Балансировка роторов.

- •Характеристики пружин станка в зависимости от массы балансируемого ротора

- •5. Ремонт узлов и деталей гту

- •5.1. Ремонт корпусов

- •5.2. Ремонт роторов

- •5.3. Ремонт зубчатых муфт

- •5.4. Ремонт лопаточного аппарата

- •5.5. Ремонт подшипников

- •5.6. Ремонт центробежного нагнетателя

- •5.7. Ремонт камеры сгорания

- •Развернутая длина кольца, мм ø 334—1110, ø620—2010

- •5.8. Ремонт турбодетандера

- •5.9. Ремонт валоповоротного устройства

- •5.10. Ремонт регенераторов

- •5.11. Ремонт маслосистемы.

- •Центровка роторов

- •Запись результатов измерения центровки роторов тнд (рт) и нагнетателя (рн), мм

- •5.13. Ревизия и ремонт системы регулирования

- •5.14. Ремонт теплоизоляции

- •6. Сборка и приемка гту из ремонта

- •6.1. Сборка узлов гту.

- •6.2. Пуск гту и сдача ее в эксплуатацию.

- •7. Общие требования по технике безопасности при выполнении работ на компрессорных станциях

- •7.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •7.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •7.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •7.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •7.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыво- и пожароопасности основных зданий и помещений кс

- •Список литературы

- •Оглавление

Запись показаний индикаторов I и II и подсчеты значений биения торца диска

Точки отсчетов по индикаторам |

Показания индикаторов |

Алгебраическая разность показаний |

Биение торца диска |

|||

I |

II |

I |

II |

|||

1 |

5 |

0 |

0 |

0 |

0 |

|

2 |

6 |

+0,01 |

-0,01 |

+0,02 |

0,01 |

|

3 |

7 |

+0,02 |

-0,02 |

+0,04 |

0,02 |

|

4 |

8 |

+0,03 |

-0,03 |

+0,06 |

0,03 |

|

5 |

1 |

+0,04 |

-0,04 |

+0,08 |

0,04 |

|

6 |

2 |

+0,08 |

+0,02 |

+0,06 |

0,03 |

|

7 |

3 |

+0,10 |

+0,06 |

+0,04 |

0,02 |

|

8 |

4 |

+0,12 |

+0,10 |

+0,02 |

0,01 |

|

1 |

5 |

+0,13 |

+0,13 |

0 |

0 |

|

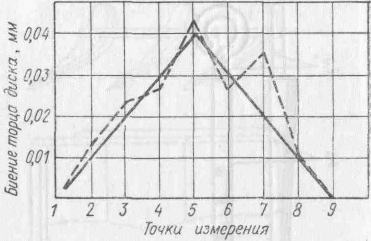

Половина разности в показаниях индикаторов есть абсолютное значение боя диска. Для полной уверенности в правильности измерений бой дисков необходимо проверить дважды. По результатам подсчета строится диаграмма измерения биения торца диска (рис. 2.17).

Рис. 2.17. Диаграмма значений биения торца диска.

Если линии на диаграмме получаются ломаными (штриховая), то это свидетельствует о наличии вмятин или бугорков. В этом случае необходимо для измерений подобрать более ровную поверхность. Торцовый бой дисков турбин по ободу допускается не более 0,20 мм, а рабочих поверхностей упорных дисков не более 0,15 мм. В случае увеличения торцового биения сверх допустимого решение о дальнейшей эксплуатации ротора принимается в зависимости от уровня вибрации подшипников. Результаты измерений заносят в формуляр. При обнаружении боя диска, а также в случае повышенной вибрации подшипников во время работы турбоагрегата проверить радиальное биение роторов с помощью индикаторов часового типа. Измерения производят в трех сечениях: по концам, вблизи от масляных уплотнений и по середине вала. Измерения в местах задеваний вала не допускаются. Вторично проверить центровку роторов ТНД и нагнетателя по полумуфтам после вскрытия турбины и записать в ремонтный журнал. Показания сравнить с данными центровки до вскрытия и после предварительной центровки с открытым цилиндром и учесть полученную разницу для достижения нормальной центровки после закрытия цилиндра.

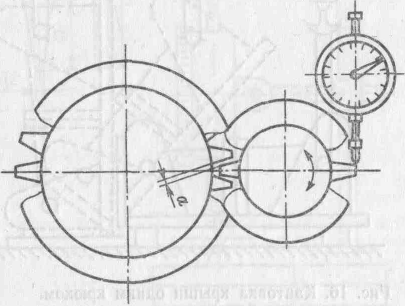

Вскрыть главный масляный насос, проверить и убедиться в свободном, без перекашиваний, движении плавающих уплотнительных колец в пазах корпуса. Вынуть разъемное плавающее кольцо, измерить его внутренний диаметр и записать в журнал. Шестерню расцепного устройства вручную ввести в зацепление шестерней ротора, при помощи индикатора или щупа измерить зазор между зубьями шестерен, как показано на рис. 2.18, и данные записать в формуляр.

Рис. 2.18. Измерение зазоров в зацеплении.

При помощи индикаторов часового типа, ножки которых установлены на торцы роторов и опорно-упорных вкладышей подшипников, измерить значения осевых разбегов роторов в упорных подшипниках. Разность перемещений роторов и вкладышей является разбегом роторов. Нормальный разбег ротора равен 0,35— 0,5 мм Перемещение вкладышей не должно превышать 0,06 мм. Увеличение разбега более 0,5—0,6 мм не допускается. Ротор в осевом направлении перемещают при помощи ломиков, упирающихся одновременно в какую-либо часть цилиндра и торцовую часть ротора.

Демонтировав предварительно термометры сопротивления, вскрыть крышки подшипников, очистить разъемы от шеллака, забоин и заусениц. Наличие на внутренней поверхности крышки и на поверхности верхней половины вкладыша следов наклепа свидетельствует об отсутствии натяга между вкладышем и крышкой подшипника. Щупом проверяют плотность посадки нижней половины вкладыша в расточке корпуса подшипника.

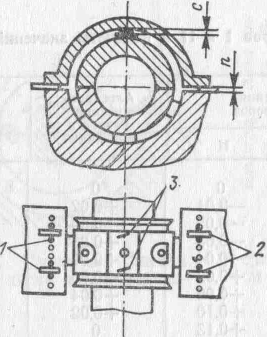

Определить размеры натягов крышек подшипников турбины и компрессора и верхние зазоры в масляных уплотнениях по свинцовым оттискам (рис.2.19). Для этого на разъем подшипника укладывают четыре калиброванных пластины одинаковой толщины или свинцовые проволочки. На верхнюю часть вкладыша укладывают свинцовые проволочки. Затем крепежом равномерно обтянуть крышку подшипника. Снять крышку и измерить толщину свинцовых оттисков. При установке калиброванных пластин натяг равен: н = п - с.

Рис. 2.19 Определение натяга крышки на вкладыш

1 — крепеж крышки, 2 — калиброванные пластины одинаковой толщины;

3 — свинцовые оттиски

При установке свинцовых проволочек натяг определяется по формуле: H=0,5(nправ + nлев) - c.

Нормальный натяг для подшипников турбины и компрессора равен 0,07÷0,1 мм. Отсутствие натягов вызывает вибрацию подшипников. Способ определения натягов крышек подшипников с применением калиброванных пластин вместо свинцовых проволочек дает более точные результаты, сокращает время проверки, исключает деформацию крышек.

Аналогичным способом по свинцовым проволочкам определяют радиальные зазоры в масляных уплотнениях подшипников, которые во избежание протечек масла не должны превышать 0,25 мм. В упорных подшипниках ГТУ рекомендуется устанавливать радиальные зазоры масляных уплотнений равными 0,12 мм и тщательно проверять прилегание разъемов и посадку в корпусе уплотнительных обойм.

С помощью пластинчатого щупа проверяется прилегание крышек подшипников к корпусам по разъемам при обжатом крепеже. Зазор при этом не должен превышать 0,03 мм. Если прилегание неплотное (зазор более 0,03 мм), то дефект записать в ведомость объема работ.

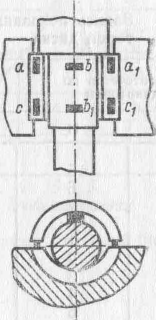

Таким же образом проверяется и дефектуется плотность прилегания разъемов вкладышей (зазор в разъеме не более 0,03 мм). С помощью свинцовых оттисков определяют верхние масляные зазоры во вкладышах, как показано на рис. 2.20. Для этого на концы шейки вала поперек оси укладывают

Рис. 2.20. Проверка зазоров во вкладышах.

две свинцовые проволочки диаметром 1 и длиной 25÷30 мм. Такие же проволочки укладывают на разъем вкладыша с обеих сторон шейки вала. Затем устанавливают верхнюю половину вкладыша и равномерно прижимают ее к нижней шпильками. При отсутствии собственного крепления свинцовые оттиски получают, нанося несколько мягких равномерных ударов небольшим свинцовым молотком по верхней половине вкладыша через медную, алюминиевую или деревянную прокладку. После этого снимают верхнюю половину вкладыша и микрометром измеряют свинцовые выжимки. Верхний зазор во вкладыше определяется по формулам:

![]()

![]()

где А, С — верхние зазоры, мм; а, а1, b, b1, с, с1 — толщины измеренных свинцовых выжимок, мм.

Значения зазоров записать в формуляр. Верхний зазор должен быть одинаковым по всей длине вкладыша. Допускается разность размеров А и С не более 0,03÷0,5 мм.

При необходимости более точного определения зазоров, микрометром измеряют диаметры шейки вала, а штихмассом (нутромером) — диаметр внутренней расточки вкладыша. При этом обе половины вкладыша должны быть собраны и плотно сжаты крепежом. Разница показаний штихмасса и микрометра дает значение верхнего зазора. Во избежание ошибок за счет погрешности инструмента необходимо проверить показания штихмасса по микрометру и учитывать погрешность, если она имеется.

Снять верхние половины вкладышей. Измерить боковые радиальные зазоры во вкладышах с помощью пластинчатого щупа. При измерениях боковых зазоров пластинки щупа вводить в зазоры на глубину, не превышающую 5÷7% от диаметра шейки, но не более 5 мм при диаметре шейки до 100 мм и не более 15 мм при диаметре шейки более 200 мм. Значения верхнего и боковых зазоров между шейкой вала и вкладышем подшипника должны находиться в пределах, зависящих от размеров диаметра шейки вала, конструктивного выполнения расточки и указанных заводом-изготовителем турбины. Для вкладышей с цилиндрической расточкой размер верхнего зазора принимают равным 0,002÷0,003 от диаметра вала и 0,0010÷0,0015 от диаметра вала для вкладышей с «лимонной» расточкой. Боковой зазор должен иметь форму искривленного клина. При цилиндрической расточке вкладышей боковой зазор принимают равным 0,5÷0,7, а при «лимонной» — 1,5÷2 от значения верхнего масляного зазора.

Вскрыть импеллер, вынуть уплотнительные (плавающие) кольца, измерить внутренние диаметры их и записать данные в журнал. Вынуть упорные колодки, поочередно застропить, поднять и уложить роторы на козлы. Для подъема каждого ротора заводом-изготовителем поставляются в комплекте с ГТУ специальные подъемные приспособления, состоящие из стропов и траверс. С помощью такого приспособления ротор стропится за специально проточенные на валу канавки и подвешивается к крюку мостового крана. Длина и натяжение стропов регулируются таким образом, чтобы крюк крана находился над центром тяжести ротора. Горизонтальность ротора проверяется уровнем, установленным на цилиндрической части. При подъеме ротора проследить за одновременным отрывом обеих шеек от вкладышей. Подъем ротора должен производиться плавно, прерывистыми движениями по 20—30 мм. При этом необходимо следить за тем, чтобы полумуфты были раздвинуты, а боковые зазоры по обе стороны ротора были одинаковы. При подъеме не допускается осевого смещения ротора во избежание задевания лопаток и уплотнительных колец. После того как самые длинные лопатки выйдут из корпуса, ротор поднимают непрерывно. Ротор переносят краном на монтажную площадку и укладывают на специальные металлические козлы с деревянными опорными подушками или роликовыми опорами. При укладке на ролики необходимо использовать специально отведенные для этого места. В вырезы опорных подушек под шейки перед укладкой ротора положить смазанный солидолом плотный картон или паронит. Элементы ротора осматривают после предварительной очистки и промывки.

Осмотреть шейки и упорные диски роторов, вкладыши и колодки опорных и опорно-упорных подшипников. По натирам определить правильность прилегания шеек к рабочим поверхностям вкладышей и упорных дисков к колодкам упорных подшипников. Считается нормальным, если шейки вала (по краске или натирам) лежат по всей рабочей длине вкладыша по дуге окружности не более 60°. В случае неправильного прилегания упорных колодок измерить толщину их (рис. 2.21), результаты занести в формуляр.

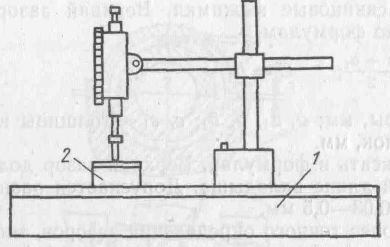

Рис 2.21. Измерение толщины колодок.

1 — поверочная плита, 2 — колодка

Дефектовка упорных колодок заключается в следующем: разница по толщине колодок по площадкам у ребра качания не должна превышать 0,02 мм. При уменьшении толщины больше допустимой, колодки подлежат замене. Контакт поверхности каждой упорной колодки с упорным диском должен быть не менее 70%. Дефекты по вкладышам и колодкам записать в ведомость объема работ.

Снять свинцовые оттиски нижних радиальных зазоров по лопаткам и уплотнениям компрессора, ТВД и ТНД. Толщина оттисков определяется с помощью приспособления (см. рис. 2.13) Результаты записать в формуляр Роторы вынуть из цилиндров и уложить на козлы. Осмотреть и произвести дефектовку лабиринтных уплотнений, повреждения которых вызывают утечки рабочей среды и снижение к. п. д. турбоустановки. При увеличении зазоров в лабиринтных уплотнениях происходит также повышение осевого давления на роторе. К дефектам лабиринтовых уплотнений относятся:

-вырывы уплотнительных колец из пазов ротора, происходящие вследствие плохой зачеканки;

-деформация уплотнительных обойм;

-трещины; погнутости, надрывы, выработка уплотнительных колец при задевании об уплотнительную обойму при вращении ротора.

Уплотнение считается пригодным для дальнейшей эксплуатации, если одно из уплотнительных колец имеет вырыв по длине, равной не более 0,2 длины его окружности. Выработка уплотнительных колец определяется проверкой радиальных зазоров в уплотнениях. Для этого сначала штихмассом определяют концентричность уплотнительных обойм. Затем методами, описанными выше, измеряют верхние, нижние и боковые зазоры по всем уплотнительным кольцам. Разность полученных и паспортных зазоров дает значение износа уплотнительных колец. Уплотнительные кольца изготавливаются из никелевых сталей толщиной 0,2 мм.

Дефектовка разъемных латунных уплотнений ножевого типа подшипников производится аналогично. Вырванное или надорванное уплотнительное полукольцо необходимо заменить новым. Радиальные зазоры по уплотнениям подшипника должны быть не более 0,25 мм. Увеличение этих зазоров ведет к появлению протечек масла из подшипников. Необходимо тщательно проверить прилегание разъемов и посадку в корпусе уплотнительных обойм. Обнаруженные дефекты записать в ведомость объема работ.

С уложенного на козлы ротора турбокомпрессора снять уплотнительное кольцо главного маслонасоса (неразъемное) и измерить его диаметр. Измерить диаметры шеек роторов, мест под уплотнительные кольца главного маслонасоса и импеллера, полученные значения их записать в формуляр.

Проверить правильность плоскостей упорных дисков контрольной линейкой и щупом, как показано на рис. 2.22. Щуп толщиной 0,03 мм не должен проходить между линейкой и упорным диском. Наличие дефектов записать в ведомость объема работ.

Рис. 2.22. Проверка плоскости упорного диска.

1 — линейка; 2 — щуп (стрелками показаны места измерений).

Снять вставку и обойму направляющих лопаток турбины. Вынуть нижние половины вкладышей. Все вкладыши подшипников тщательно осматривают и дефектуют. Основные дефекты вкладышей: механические повреждения баббитовой заливки в виде трещин, рисок, царапин, надиров, а также отставание тела вкладыша и износ баббита. Причиной этих повреждений могут быть вибрация, работа на грязном масле, нарушение геометрии шейки вала, неправильная расточка, малое давление масла и др.

Механические повреждения баббитовой заливки хорошо определяются визуально. Отставание баббита от тела вкладыша определяется щупом, ударами молотка и проверкой на керосин. Пластинка щупа толщиной 0,3 мм не должна проходить в зазор между баббитовой заливкой и телом вкладыша. При неплотном прилегании баббита к вкладышу при простукивании по нему молотком прослушивается дребезжащий звук. В случае дребезжащего звука вкладыш проверить на керосин следующим образом: установить половины вкладышей разъемом вверх, смочить разъемы в стыке баббита с телом вкладыша керосином и выдержать 10 ÷ 15 мин. Затем легкими ударами деревянной киянки массой 0,5 кг обстучать наружную поверхность вкладыша, вторично смочить керосином и выдержать 5—10 мин.

Вкладыш протереть насухо, нажать пальцами на край баббитовой заливки и обстучать легкими ударами киянки по баббиту. В местах отставания баббита появятся керосин и воздушные пузырьки. Таким же образом проверяется прилегание баббита с торцов вкладыша. Хорошие результаты при проверке прилегания баббитовой заливки к телу вкладыша дает ультразвуковой метод контроля. Обнаруженные дефекты записать в ведомость объема работ.

При дефектовке вкладышей обращают внимание на натиры на баббитовой заливке. На нижних вкладышах они должны располагаться равномерно по всей длине заливки. Наличие же их на верхних половинах и в разъеме вкладышей говорит о нарушении нормальной работы подшипника, повышенной вибрации, недостаточных зазорах, перекосе шейки вала во вкладыше. Каждая половина вкладыша должна плотно прилегать к расточке корпуса. У нерегулируемых вкладышей площадь прилегания по краске должна составлять не менее 2/3 общей опорной поверхности. У регулируемых вкладышей поверхности опорных подушек должны полностью прилегать к расточкам корпуса. Пластина щупа толщиной 0,03 мм не должна проходить между вкладышем или опорными подушками и корпусом подшипника. У фиксируемых в продольном направлении вкладышей осевое перемещение не должно превышать 0,05 мм. В случае протечек масла по разъему подшипника при работе турбины необходимо, вывернув .шпильки из корпуса подшипника, проверить по краске или щупу прилегание разъема крышки к корпусу. Проверка же состояния горизонтального разъема вкладыша обязательна. Пластинка щупа толщиной 0,03 мм не должна проходить в разъем.

Осмотреть роторы, обратить внимание на состояние поверхностей шеек и упорных дисков, рабочих лопаток, дисков турбин и их замков, зубьев шестерни.

Шейки валов могут иметь овальность, конусность, риски, царапины, коррозию. Поверхность шеек и рабочие поверхности упорных дисков должны иметь 9-й класс шероховатости (Ra = 0,2÷0,32). Геометрия шеек проверяется измерениями диаметров микрометром в двух-трех взаимно перпендикулярных сечениях. Овальность и конусность не должна превышать 0,01 мм.

Произвести тщательный осмотр дисков и рабочих лопаток (перо, торцы, хвосты, полки для двухвенечных дисков, а также заплечики вставок) с помощью лупы кратностью х2,5÷5. При осмотре дисков турбины проверяется состояние обода дисков, состояние плавких вставок, посадка дисков на валы и диаметры дисков. Для определения посадки и диаметров используется слесарный пластинчатый щуп и микрометрическая скоба. «Рост» диска не должен превышать 1 мм, изменение расстояния между венцами двухвенечных дисков не должно превышать 0,5 мм, изменение посадки диска не более 0,25 мм. Эксплуатация дисков с трещинами и превышением указанных допусков не разрешается.

Проверить состояние плавких вставок дисков по формуляру паспорта машины и данные записать. При выплавлении плавких вставок выявить причину повышенной температуры диска и принять меры к ее устранению. Установить новые вставки. Причинами перегрева диска могут быть плохая работа системы воздушного охлаждения, превышение температуры рабочих газов.

Диски и рабочие лопатки желательно перед осмотром зачистить тонкой шлифовальной шкуркой до металлического блеска. Проверить посадку рабочих лопаток турбины в пазах диска. Лопатки должны свободно покачиваться в тангенциальном направлении. Перемещение вершин лопаток должно быть не менее 2 мм.

Для снятия рабочих лопаток с диска необходимо вывернуть стопорный винт замковой лопатки. При этом необходимо избегать повреждения паза лопатки под стопор при удалении кернения. При съеме лопаток с промежуточными вставками с диска турбины необходимо проверить наличие на них маркировки. На лопатках не допускаются трещины, разрывы выходных кромок, погнутость. При осмотре лопаточного аппарата осевого компрессора проверить надежность установки замков рабочих лопаток всех степеней. Ослабленные и деформированные замки подлежат замене. Определяется степень эрозионного износа лопаток осевого компрессора. Радиус выходной кромки пера должен быть не менее 0,35 мм. Если кромки острые, необходимо их притупить. Подрезка хорды лопатки допускается не более 2 мм (при размере хорды 70 мм). При значительном эрозионном износе лопатки подлежат замене.

При осмотре рабочих лопаток турбины особое внимание обращается на впадину, расположенную между полкой и первым зубом хвоста лопатки. У осевого компрессора осматриваются только профильные части рабочих и направляющих лопаток и состояние междурядных замков. Затем измеряют собственную частоту колебаний рабочих лопаток осевого компрессора по инструкции завода-изготовителя. Данные измерений сравнить с нормами формуляра. Лопатки, резонансные частоты которых не соответствуют нормам по данной ступени, подлежат замене. Определение собственных частот колебаний лопаток производится прибором ТИРЧ, разработанным ПО Союзгазэнерго-ремонт. Внешним осмотром после вскрытия без применения специальных средств фиксируются явно выраженные дефекты.

По признакам усталости с помощью специальных средств обнаруживают дефекты лопаточного аппарата. В зависимости от характера и степени повреждения лопаточного аппарата определяют необходимость перелопачивания той или иной ступени или замене отдельных лопаток. Все лопатки и вставки, имеющие трещины усталости, заменяются. Лопатки, имеющие небольшие вмятины, изгибы и надрывы на кромках пера, подвергаются правке (при изгибах), радиусной запиловке (при надрывах), шлифовке (при вмятинах).

Рабочие лопатки ОК больше, чем другие, подвержены эрозионному износу, поэтому при осмотре профилей этих лопаток обращают особое внимание на остроту кромок пера. При значительном износе лопатки заменяют.

При определении малых трещин в лопаточном аппарате, шпоночных пазах и на шейках ротора в условиях компрессорного цеха хорошо зарекомендовал себя метод индукционной дефектоскопии. Для этого используются малогабаритные дефектоскопы типа ВДМ-2М, разработанные ПО Оргтехдиагностика. При отсутствии таких приборов можно применить магнитный метод, керосино-меловой, метод красок.

Турбинные лопатки, а также вставки, изготовленные из никелевых сплавов, проверяются визуальным осмотром через лупу после травления металла по следующей технологии.

1. Подлежащие травлению участки поверхности лопаток и вставок защищаются, протираются чистыми тряпками и обезжириваются. Обезжиривание производится промывкой при температуре 15÷20°С в растворе фосфорнокислого натрия (Na2HPO4 • 12Н2О) — 30÷50 г на 1 л воды. Время пребывания в растворе 3÷5 мин, после чего лопатки промывают в проточной воде.

2. Травление лопаток производится под тягой или в открытом помещении. Для травления используют реактив следующего состава, мл: соляная кислота (концентрированная) 900, серная кислота (концентрированная) 60, медный купорос (кристаллический) 180. Подготовленные участки для травления обильно смачиваются ватно-марлевым тампоном с реактивом до получения слегка матовой поверхности.

3. Протравленные поверхности промывают водой, а затем нейтрализую-щим раствором карбоната натрия (сода кальцинированная) 30—50 г в 1 л воды.

При попадании реактива на зубья хвоста лопаток и паз под вставку последние особо тщательно промыть водой, нейтрализующим раствором, после чего эти места обязательно зачистить шлифовальной шкуркой.

4. Протравленную поверхность осматривать не ранее чем через 30 мин. после травления.

5. После осмотра все места травления необходимо зачистить шлифовальной шкуркой.

При травлении соблюдать правила техники безопасности работы с реактивами, травить следует в предохранительных перчатках и избегать попадания реактива на кожу тела и в глаза. При случайном попадании травящего реактива на лицо или в глаза пораженные места немедленно промыть водой до полного смыва реактива.

В зависимости от характера и степени повреждения лопаточного аппарата осевого компрессора и газовой турбины определяют необходимость перелопачивания целых ступеней или замены отдельных лопаток. Лопатки, имеющие трещины, разрывы входных кромок, большой эрозионный износ, уменьшенные сверх допуска хорды и кромки, меняют. Лопатки с незначитель-ными изгибами на кромках пера разрешается править. При небольших надрывах допускается радиусная запиловка и шлифовка. При этом следует избегать образования острых углов на кромках.

Убедиться в подвижности бойков автоматов безопасности и надежном закернивании стопорных винтов регулировочных гаек. Замеченные при осмотре дефекты записать в ведомость объема работ.

При дефектовке роторов осматривают и зубчатые муфты. На современных ГТУ применяются подвижные муфты с бочкообразным зубом, хорошо компенсирующие несоосности и осевые перемещения вращающихся валов. В период изготовления зубчатые муфты балансируются в сборе; при работе турбины происходит взаимная приработка их элементов, поэтому при ремонте не допускается частичная замена дефектных основных деталей. Муфту положено менять полностью. Перед установкой, детали новой муфты в сборе необходимо промаркировать и при установке на валы соблюдать маркировку.

При дефектовке зубчатых муфт проверяют разбег коронок или промежуточных валов, крепление их на валах и соответствие посадки паспортным требованиям, состояние зубьев и стопоров, наличие нормального подвода масла смазки. Основные дефекты зубчатых муфт — износ рабочих поверхностей и поломка зубьев, биение муфт и ослабление посадки.

Посадка зубчатых втулок на валы должна быть с натягом 0,0003—0,0006 от диаметра посадочного места вала. Крепление втулок на валах осуществляется шпоночными соединениями.

Причинами износа и поломки зубьев муфты могут быть недостаточный подвод масла смазки, отложения масляного шлама, вибрация роторов, большие расцентровки. При неправильной посадке муфт на валы и недостаточной центровке роторов может возникнуть биение муфт.

Малый натяг и повышенная вибрация ротора вызывают ослабление посадки муфт. На рабочих поверхностях зубьев муфт не допускается наличие трещин, питтингов, задиров в местах входа и выхода зубьев в зацепление, наволакивание, выражающееся в образовании канавок вдоль зубьев, накатывание (задирание зуба по всей рабочей поверхности). Масляные зазоры между зубьями муфты проверяют с помощью пластинчатого щупа при прижатых по зубьям в одну сторону коронках. Размер масляных зазоров должен соответствовать паспортному (обычно 0,35—0,46 мм). Увеличение зазоров в зацеплении в результате износа приводит к усилению ударов в зубцах и увеличению вибрации ротора. Поэтому муфты, имеющие из-за износа зазор в зацеплении в 2 раза превышающий паспортный, меняют. При зашламовании и выработке зубьев полумуфт проверить правильность установки трубки для подвода масла к зубчатой муфте. Трубопровод подвода масла продуть сжатым воздухом. Проверить и прочистить подводящие и сливные канавки в полумуфте и на венце муфты. При дефектовке роторов желательно проверить наличие трещин (индукционным, ультразвуковым или иным методом), шеек, рабочих поверхностей упорных гребней, посадочных мест под полумуфты в местах выхода из-под полумуфты шпоночных пазов.

После дефектовки роторов осматривают направляющие лопатки в верхних и нижних половинах цилиндров. При этом необходимо обратить внимание на степень эрозионного износа, наличие трещин, надрывов кромок, забоин, заусенцев и других дефектов на лопатках. Подозрения на трещины проверить дефектоскопом ВД-1ГА, ВДМ-2М или другими приборами. Обнаруженные дефекты записать в ведомость объема работ.

У турбоагрегатов ГТК-10-4 особое внимание обратить на наличие признаков сульфидно-окисной коррозии сопловых лопаток ТВД, изготовленных из сплава ЖС6-К.

По мере развития высокотемпературной коррозии происходит резкое падение пластичности (охрупчивание) материала лопатки, сопровождаемое часто трещинами и вырывами выходной кромки. Помимо механического разрушения лопаток сульфидно-окисная коррозия приводит к снижению к. п. д. турбины, к перераспределению теплоперепадов между ТВД и ТНД из-за уменьшения проходного сечения соплового аппарата ТВД, к увеличению удельного расхода тепла, вследствие чего для поддержания необходимой мощности нужно повышать температуру перед турбиной.

Причина сульфидно-окисной коррозии — попадание в камеру сгорания ГТУ с цикловым воздухом и топливным газом щелочных металлов и серы, причем основным их источником является пыль циклового воздуха. Появлению коррозии предшествует образование на поверхности лопаток золовых отложений светло-коричневого или кирпичного цвета. В зависимости от степени развития, коррозия проявляется внешне в трех видах:

— относительно равномерное окисление (продукты коррозии темно-серого цвета) поверхности корытца лопатки с увеличением площади пораженной поверхности по высоте лопатки и появлением отдельных бугорков;

— ускоренное развитие коррозии в верхней части лопатки ближе к входной кромке, сопровождаемое слиянием отдельных бугорков и образованием «язвенной» зоны с высотой вспучивания 1÷1,5 мм;

— катастрофическое развитие коррозии на вогнутой поверхности лопаток (на всю толщину ее пера) и на входной кромке (особенно в верхней части лопатки) с образованием на ней сквозной трещины (часто по всей длине) шириной до 5÷7 мм.

Стойкость лопаток турбины против высокотемпературной коррозии значительно повышается применением сплавов на кобальтовой основе с высоким содержанием хрома и нанесением па поверхность лопаток защитных покрытий.

Корпуса компрессора и турбины тщательно осматриваются для выявления трещин, которые могут появиться в слабых местах (пазы уплотнительных обойм, места крепления стяжек, пазы обоймы высокого давления и упорного диска). Особо обратить внимание на крепление стяжек корпуса турбины. Глубина и направление трещин хорошо определяются ультразвуковым методом контроля. Необходимо также проверить коробление внутренних элементов компрессора и турбины (обоймы уплотнений, обоймы направляющих лопаток и др.).

Обнаруженные дефекты записать в ведомость объема работ.

После разборки ГТУ, когда полностью определится взаимное положение деталей, степень их износа и характер повреждений, необходимо согласовать исправление дефектов сопрягаемых деталей друг с другом (табл. 2.5). Невыполнение этого требования приводит к увеличению трудозатрат из-за переделок, лишней разборки и сборки, снижению качества и увеличению сроков ремонта.

Таблица 2.5