- •Лекция 26. Подготовка к производству земляных работ, водоотвод, водоотлив и водопонижение, замораживание грунтов.

- •Лекция 27. Строительство наружных сетей (трубопроводов) Основные положения по прокладке трубопроводов

- •Лекция 28. Монтаж асбестоцементных и керамических трубопроводов

- •С хемы монтажа соединения асб. Труб на двубуртных муфтах с резин. Упл. Кольцами

- •Монтаж асбестоцементных труб на муфтах сам

- •Лекция 29. Монтаж бетонных и железобетонных трубопроводов

- •Схемы монтажа ж/б труб

- •Способы монтажа раструбных напорных железобетонных труб и применяемые приспособления

- •Лекция 30. Монтаж трубопроводов из пластмассовых и чугунных труб

- •Лекция 31. Монтаж стальных трубопроводов.

- •Клеевые соединения бандажного типа

- •Лекция 32. Доставка труб на трассу, укрупнительная сборка и сварка труб.

- •Комплексно-механизированные методы прокладки ст. Трубопроводов колонной машин

Клеевые соединения бандажного типа

1 – концы склеиваемых труб

2 - клей

3 - стеклоткань

2L = (1,2 – 1,3)*Dн

Лекция 32. Доставка труб на трассу, укрупнительная сборка и сварка труб.

ПЛАН ЛЕКЦИИ

1. Перевозка изолированных труб и секций |

|

2. Укладка изолированных труб и секций в траншею |

|

3. Комплексная механизация прокладки стальных магистральных трубопроводов |

|

4. Методы изоляционно-укладочных работ |

|

5. Технология комплексно-механизированной прокладки трубопроводов колонной машин |

|

6. Контроль качества очистки и нанесения изоляционных покрытий |

|

ДОПОЛНИТЕЛЬНАЯ ЛИТЕРАТУРА

1. Госстрой УССР. Карты организации труда и трудовых процессов строительного производства. - Киев: Будивельник,1985.

ТЕХНИЧЕСКИЕ СРЕДСТВА

1. Плакат "Сборка и сварка изолированных труб на трассе, укладка трубопровода в траншею".

Перевозка изолированных труб и секций осуществляется автомобильными и тракторными трубовозами и плетевозами (трубогранспортными поездами) высокой проходимости. Выбор типа трубо- или плетевоза зависит от диаметра и толщины стенок труб, т.е. от их массы, а также от трассовых условий. Применяемые современные плетевозы, имеющие шины переменного давления, способны проходить по любым грунтовым дорогам, зимникам и даже сильно заболоченным участкам. При полном бездорожье, недоступном для автомашин (в болотистых местностях, глубоких снегах, горных районах), применяют тракторные плетевозы.

2.

Укладка изолированных труб и секций в траншея. Доставленные на трассу изолированные трубы или секции разгружают вдоль траншеи на расстоянии 1-1,5 и. Изолированный трубопровод можно укладывать в траншею следующими тремя способами: 1)опуская секции или отдельные трубы со сваркой их в траншее; 2) опуская озаренные из труб или секций плети с последовательным наращиванием их в приподнятом положении или на лежках (деревянных подкладках); 3) опуская плети непрерывной ниткой с бермы траншеи.

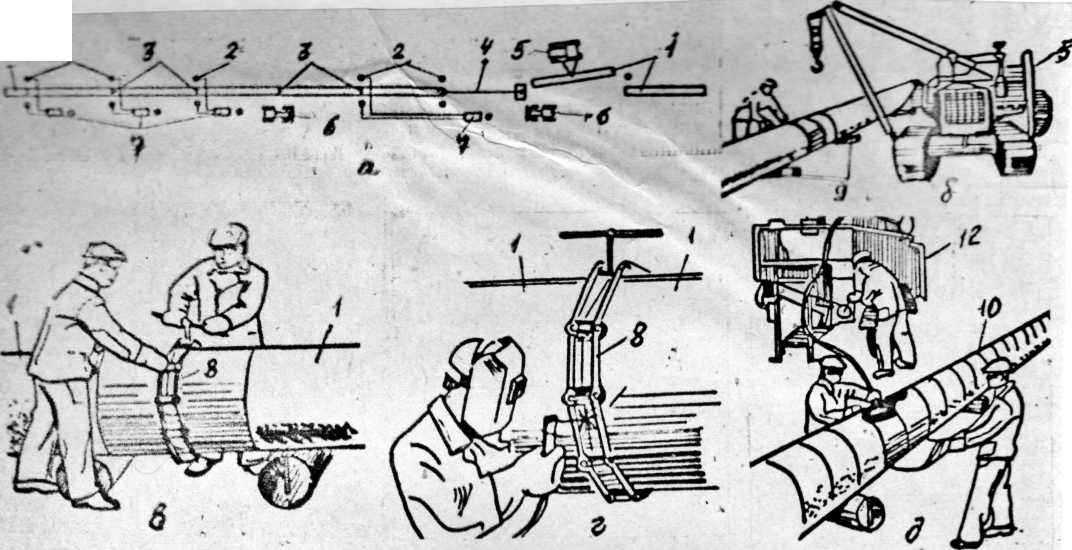

При доставке на трассу отдельных изолированных труб их перед укладкой в траншее укрупняют в секции с изоляцией сварных стыков. Аналогично секции укрупняют в плети или непрерывную нитку (рис.1,а) Трубы или секции вначале укладывают трубоукладчиком на лежки (рис.1,6), а затем производят правку концов труб и зачистку кромок, для центровки труб соединяемых секции и фиксации требуемого зазора применяют краны-трубоукладчики и центраторы (рис.1,б,в).Пока стык сваривают, кран-трубоукладчик поддерживает поданную им секцию. Поскольку трубы секции на трассе в процессе сварки остаются неподвижными (поворачивать их невозможно), то сваривают неповоротные (потолочные) стыки и в основном ручной дуговой сваркой. Выполняет ее обычно звено из двух сварщиков, причем вначале производят сварку первого (корневого) слоя, а затем последующих. Первый слой заваривают на 3/4 его длины, после чего снимают центратор для центровки следующего стыка, куда кран-трубоукладчик подает очередную секцию. Пока сварщики доваривают оставшуюся 1/4 стыка первого слоя, монтажники готовят к сварке новый стык. Заварку последующих слоев этого стыка выполняет другое звено сварщиков, а первое в это время переходит к новому стыку и т.д. Неповоротные стыки начинают сваривать снизу, причем лучше всего на токе обратной полярности, дающем большую глубину проплавления. Для сварки корневого слоя лучшее качество обеспечивают газозащитные электроды, а для сварки последующих слоев - фтористокальциевые электроды, дающие хорошую пластичность и ударную вязкость сварного соединения.

Качество сварных соединений труб и секций как показывает опит, в значительной степени зависит от режима сварки, которой определяют: параметры тока и характер тока и характер его полярности, длина дуги, скорость сварки, амплитуда колебаний и вылет электродов, их размер и состав покрытия, температура основного материала труб J3 момент начала сиарки. Так, увеличение силы тока и обратная полярность способствует улучшению проплавления металла и глубины провара, а с увеличением силы тока повышается скорость сварки и т.д. Однако, учитывая, что ручная сварка неповоротных стыков груб в полевых условиях отличается большой трудоемкостью и часто сдерживает темпы прокладки трубопроводов, в последнее время начинают все более широко внедрять прогрессивную полуавтоматическую и автоматическую сварку таких стыков в среде углекислого газа. При этом для сварки труб применяют сварочный автомат, состоящий из самоходной тележки, сварочной головки и пульта управления. В процессе сварки головка перемещается вокруг трубы по направляющему поясу, закрепленному на ней, и сваривает трубы тонкой электродной проволокой. Для сварки неповоротных стыков труб диаметром 14 20 с толщиной стенки 20мм применяют комплекс оборудования «Дуга-2», состоящий из станка для обработки кромок, центратора-автомата для сборки стыкуемых труб и сварки внутри первого (корневого) слоя шва, сварочных головок-автоматов для сварки наружных заполняющих и облицовочных слоев, а также агрегата питания на самоходном шасси. Таким комплексом можно сваривать до 38 стыков в смену при скорости сварки до 70 м/ч.

Особую эффективность при сварке труб в полевых условиях показал новый способ стыковой электроконтактной их сварки путем непрерывного оплавления торцов, для такой сварки применяют электроконтактные установки типа ТКУС (для сварки одиночных труб в секции длиной до 40 м) и типа ТКУП, соединяющие длинномерные секции в непрерывную нитку трубопровода, для сварки секций из труб диаметром 14 30 мм в непрерывную нитку создана установка типа Т1Ш1, названная "Север-1" и включающая сварочную машину К-7С0 с внутренним гратоснимателем, передвижную дизельную электростанцию, агрегаты для зачистки концов труб и снятия наружного грата. Все агрегаты установки оснащены системами автоматического управления процессом сварки. Комплексом можно сваривать до 50-60 стыков труб в смену.

Стыки сваренных труб или секций изолируют. Для этого поверхность трубы на расстояний 0,5м по обе стороны от стыка очищают, и затем наносят на нее грунтовку, мастику и рулонный оберточный материал, а мастику - в горячем виде (170-18С°С), поливая поверхность стыка из шланга от насоса котла и растирая снизу полотенцем (рис.1,д). Рулонным материалом стыки обертывают по горячему битуму с нахлесткой витков 2-3см. Очистку, грунтовку и изоляцию зон сварных стыков трубопроводов больших диаметров (1020-1420) производят механизировано, применяя комплекс типа ИС, состоящий из очистной, грунтовочной и изоляционной установок, перемещаемых от стыка к стыку краном-трубоукладчиком.

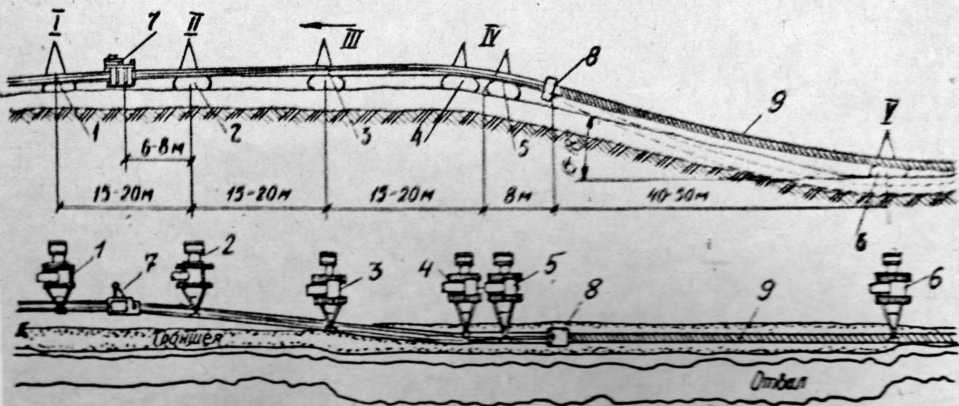

Сборка и сварка изолированных труб на трассе, укладка трубопровода в траншею

1-грубы; 2-рабоч.места сварщиков и слесарей-сборщиков;3-стыки труб; 4 - штанга с эл.каб.; 5-краны-трубоукладчики; 6-экскав.; 7-эл.свар. агрегаты; 8-цетратор; 9-лежки; 10-сварен. и изолир. тр-д; 11-траншея; 12-передв. битумоплав. котел.

Рис. 1

Неповоротные стыки стальных труб выполняют также иногда на приварных фланцах, особенно в стесненных условиях прокладки, когда невозможно осуществить сварку стыков, или при необходимости соединения труб с отлитыми чугунными узлами арматуры, например, в помещениях насосных станций. Монтаж фланцевых стыков включает в себя ряд подготовительных работ по заготовке и приварке фланцев, подготовке прокладок и болтов. При центровке труб болтовые отверстия фланцев для точного их совпадения расклинивают коническими оправками. Прокладки при устройстве стыков привязывают к фланцам тонким шнуром, чтобы они не мешали проходу оправки и болтов. После этого оправки заменяют болтами, удаляя шнур, проверяют положение фланцев и прокладок. Далее постепенно на диаметрально противоположных болтах закручивают гайки (сначала вручную, а потом ключом-гайковертом), следя, чтобы не произошло перекоса фланцев.

Укладку отдельных труб или секций трубопровода в траншею осуществляют стреловым краном или краном-трубоукладчиком. Длинные трубы или секции опускают несколькими кранами с помощью гибких полотенец плавно, без рывков и ударов о стенки и дно траншеи. Аля изоляции стыков трубопровода в траншее используют те же приямки, что и при сварке стыков, а горячую мастику подают непосредственно гуда, что в целом усложняет производство работ и замедляет темпы прокладки водоводов. Поэтому при наличии достаточного количества кранов или кранов-трубоукладчиков, а также возможностей для сварки отдельных труб и секции более целесообразной является укладка трубопровода с предварительным укрупнением секции а плети и непрерывную нитку.

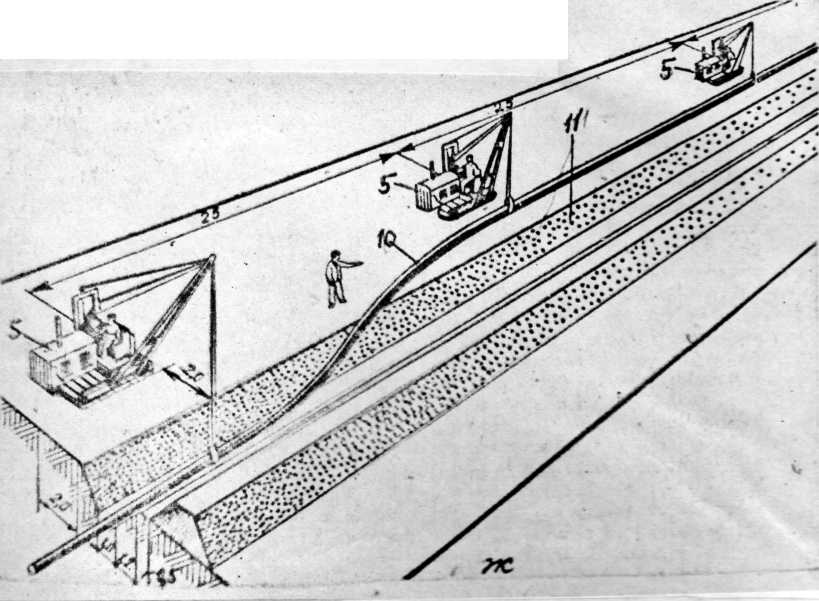

При укладке трубопровода опусканием сваренной плети с последовательным наращиванием ее на берме траншей или опусканием непрерывной ниткой технологическая последовательность процессов обычно следующая : из изолированных на базе труб (секций)сваривают длинную плеть, которую по мере укладки в траншею постоянно наращивают, или непрерывную нитку; изолируют стыки между секциями; отрывают траншею (она может быть также отрыта раньше); трубопровод в виде плети или нитки, лежащей на берме перекладывают в траншею. Плеть или непрерывную нитку трубопровода с бермы траншей на ее дно укладывают четырьмя или тремя кранами-трубоукладчиками (рис.1,е#ж), из которых трубоукладчик K1 опускает плеть на дно траншеи, высвобождает мягкий захват (полотенце) и переходит в новое положение перед трубоукладчиком К3. Затем трубоукладчик К2 опускает плеть и переходит в положение впереди K1 и т.д. Процесс укладки при этом сопровождается остановками из-за необходимости перехода последнего крана-трубоукладчика в голову колонны. Краны-трубоукладчики в целях недопущения резких перегибов трубопровода расставляют на определенных расстояниях. Так, например, при диаметре груб до 529мм эти расстояния составляют 15-25м; при диаметре 529мм - 30м ; 720мм - 35м; 1020мм - 30-45м; 1220-14330мм - 30-40м. Высота подъема изолированной плети над землей не должна превышать 1м при работе тремя и более трубоукладчиками и 0,8м при работе двумя трубоукладчиками (во время перехода одного из трубоукладчиков в новое положение трубопровод опускают на землю). Чтобы не повредить изоляции, захват трубопровода, его подъем, перемещение и опускание производят при помощи мягких полотенец, причем плавно, без рывков и ударов трубопровода о стенки и дно траншеи. В случае повреждений изолированного покрытия труб их устраняют до опускания трубопровода на дно траншей, а в траншее исправляют только те повреждения, которые произошли непосредственно при опускании трубопровода на ее дно.

3.

Особенностью прокладки магистральных трубопроводов является непрерывное линейное перемещение Фронта работ с многократным повторением основных технологических процессов: подготовка и расчистка трассы; развозка труб и укрупненных трубных секций; их сварка в непрерывный трубопровод (нитку); отрывка траншей; очистка, изоляция и укладка трубопровода в траншею; его испытание и засыпка. Основным производственным подразделением при этом является передвижная механизированная колонна (например, изоляционно-укладочная), которую с технологической точки зрения можно рассматривать как комплексную, способную выполнять основные работы поточным методом и обеспечить высокие темпы прокладки трубопровода.

4.

Методы изоляционно-укладочных работ и применяемые механизмы. Изоляционно-укладочные работы на трассе выполняются двумя основными методами - раздельным и совмещенным.

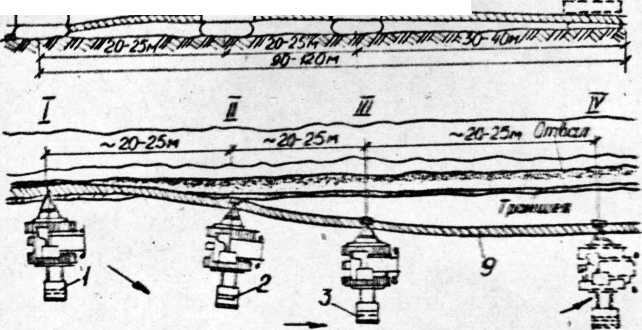

Раздельный метод предусматривает отделение друг от друга процессов изоляции и укладки труб, что позволяет производить изоляцию труб до разработки траншей и таким образом создавать задел (запас) изолированных труб, а также использовать при строительстве трубопровода заранее изолированные трубы и секции. При этом трубопровод последовательными участками приподнимают несколькими трубоукладчиками (три-пять машин) с помощью троллейных подвесок для прохождения по нему очистной и изоляционной машин, а затем возвращают в исходное положение. Закончив изоляцию трубопровода, трубоукладчики возвращаются в исходное положение и повторным проходом опускают изолированный трубопровод в траншею. Поскольку применение троллейных подвесок при этом может вызвать повреждения изоляционного покрытия, трубопровод при опускании поддерживают мягкими полотенцами. Укладку трубопровода ведут способом "последовательного переезда" трубоукладчиков (рис.2,а) при котором последний по ходу трубоукладчик 1, опустив трубопровод в траншею (положение I), переходит вперед колонны (положение IV) на расстояние 30-25м от трубоукладчика 3 с выдерживанием одинакового для всех машин шага. Затем ту же операцию повторяет трубоукладчик 2 и т.д. Если ширина полосы не позволяет производить такие переезды трубоукладчиков, то трубопровод укладывают способом "перехвата", при котором трубоукладчик I, опустив трубопровод, но не отцепившись от него, со свободно провисающим полотенцем перемещается к трубоукладчику 2, а тог в свою очередь к трубоукладчику 3 и т.д.

Таблица расстояний при раздельном методе работы

-

Диаметр

L

Максимальное расстояние между ОМ и ИМ

L1

L2

L3

524

15-20

-

-

20

720-820

15-20

10-15

-

35

1020

15-20

10-15

-

40

1220

10-15

15-25

10-15

40

1420

10-20

20-30

10-15

45

Однако последнее время основным методом укладки магистральных трубопроводов стал совмещенный, при котором все работы по очистке, изоляции и укладке выполняются одной комплексно-механизированной изоляционно-укладочной колонной, имеющей в евреи распоряжении всю необходимую технику (рис.2, б). Изоляционно-укладочные работы при этом производят с применением кранов-трубоукладчиков, которые с помощью подвижных троллейных подвесок удерживают трубопровод на нужной высоте к перемещаются вдоль трассы, сопровождая самоходные очистные и изоляционные машины. Типы машин и их число в колонне зависят от диаметра трубопровода, вида изоляционного покрытия и технологии проведения работ. При совмещенном методе до начала изоляционно-укладочных работ трубопровод должен быть сварен в непрерывную нитку и траншея отрыта на полный профиль, далее на трубопровод устанавливают очистную машину (ОМ) и изоляционную (ИМ),поднимают его кранами-трубоукладчиками и начинают движение колонны, производя комплексно-механизированным способом очистку, изоляцию и укладку водовода в траншею, для очистки трубопровода применяют самоходные одно- и двухроторные машины, снабженные скребками и металлическими щетками типа ОМЛ и ОМ. Эти же машины наносят на очищенную поверхность грунтовочный слой, для чего они оснащены праймерным устройством, для изоляции очищенного трубопровода используют самоходные изоляционные машины двух типов: ИМ - для изоляции битумными покрытиями с последующей обмоткой армирующими и защитными рулонными материалами, ИЛ - для изоляции полимерными лентами. Применяют также комбинированные машины для одновременной очистки и изоляции трубопроводов.

Таблица расстояний при совмещенном методе работы

-

Диаметр

L

Максимальное расстояние между ОМ и ИМ

L1

L2

524

15-20

10-15

35

720-820

20-25

15-20

45

1020

20-25

15-25

50

1220

25-35

20-30

65

1420

35-50

30-45

100

А)

Б)