5. Схемы прокатки

Ранее было сказано, что на ШСГП первого поколения предусматривали предварительную разбивку ширины из-за отсутствия слябов достаточной ширины. В настоящее время возможности отливки слябов на МНЛЗ позволили полностью решить эту задачу. Поэтому на ШСГП применяют только продольную схему прокатки.

6. Прокатка металла в черновой и чистовой группах клетей

Число, тип и характер расположения клетей зависят от типа ШСГП. Основные изменения на ШСГП связаны с черновой группой. Общим является наличие окалиноломателя с горизонтальными или вертикальными валками (ВОК). Первоначально их использовали для взламывания окалины, потом начали использовать для регулирования ширины слябов.

При переходе ШСГП на непрерывнолитую заготовку возникли некоторые сложности в организации производства полос всего спектра ширин. На ШСГП обычно прокатывают полосы шириной с градацией в 20-40 мм. При получении катаных слябов со слябингов или блюмингов-слябингов можно было заказывать прокатку их с любой градацией по ширине.

На МНЛЗ отливают слябы шириной, соответствующей ширине установленного кристаллизатора. Когда на предприятии имеется много МНЛЗ, то каждую из них можно специализировать на отливку 3-4-х размеров слябов по ширине. Если же МНЛЗ имеется всего 2-3, то возникает необходимость частой замены кристаллизатора, а следовательно, возникают потери производительности, металла, ухудшается качество слябов в периоды нестационарной разливки.

Эту проблему решают разными путями. Во-первых, непосредственно в МНЛЗ применяют кристаллизаторы с изменяющимся положением торцевых стенок. Этот способ имеет ряд недостатков – усложнение конструкции кристаллизатора, нарушение режима разливки, а следовательно, потерю производства, ухудшение качества металла, отливка слябов переменной ширины.

Во-вторых, используют ВОК как для редуцирования слябов по ширине, так и для устранения клиновидности слябов.

Так, на стане 2050 фирмы «Baostill» (см. рис.31) в черновой группе установлены две реверсивных клети – одна дуо, вторая кварто. Причем клеть дуо является универсальной с мощными вертикальными валками (мощность электродвигателя 3000 кВт, диаметр валков 1100 мм). Вторая клеть (кварто) также универсальная, но уже менее мощная (мощность привода 2600 кВт, диаметр валков 1000 мм). Две следующие универсальные клети кварто расположены непрерывно на расстоянии 12 м друг от друга, мощность привода вертикальных валков каждой из клетей 2380 кВт, диаметр валков 880 мм.

Универсальная клеть дуо позволяет редуцировать сляб на 120 мм за один проход. Причем схема обжатия сляба, а затем раската, выглядит так: ВВ-ГВ-ГВ-ВВ-ВВ-ГВ. Таким образом, образовавшиеся наплывы на краях раската раскатываются в горизонтальных валках, а потом следует подряд два прохода в вертикальных валках этой же клети и вновь прокатка в горизонтальных валках.

В случае реверсивной прокатки во второй клети схема прокатки в ВВ и ГВ выглядит аналогично. Но возможности по обжатию раската по ширине уже значительно меньше. В третьей и четвертой универсальных клетях производится по одному проходу.

Основные недостатки при редуцировании слябов в вертикальных валках

ограничение величины обжатия по условиям захвата, что обусловливает необходимость многопроходности процесса;

возникновение прикромочных утолщений, которые при последующей прокатке в горизонтальных валках вновь (примерно на 60-70%) переходят в ширину раската;

Эффективность обжатия раската в вертикальных валках значительно увеличивается, если применять ящичные калибры. Но при этом возникает ряд осложнений:

необходимость замены валков при изменении толщины исходных слябов;

сложность нарезки калибров на валках большого диаметра;

увеличение износа калиброванных валков по сравнению с гладкими валками;

повышаются энергозатраты на прокатку.

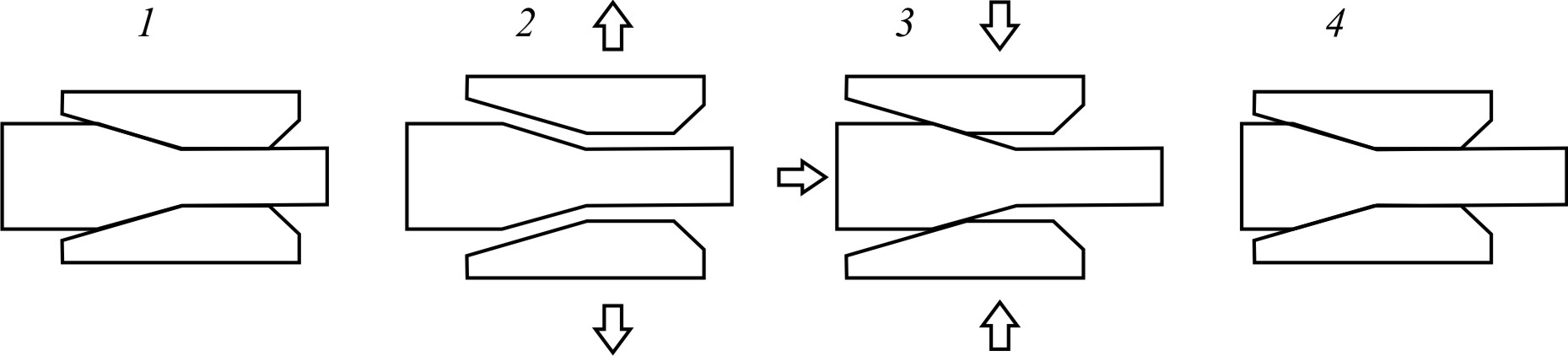

В-третьих, применение прессов. Поскольку на современных ШСГП длина слябов достигает 15 м, то в прессе производят пошаговое обжатие сляба (рис.34). При обжатии бойками пресса сляб удерживают линейками, а после каждого разового обжатия он перемещается по линии технологического потока.

|

Рис.34. Схема обжатия сляба в прессе (цифры – этапы обработки) |

Современный пресс для редуцирования слябов установлен на ШСГП фирмы «Thyssen Stahl» в Беккерверте.

Техническая характеристика пресса

-

Размеры сляба, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

700-1200

ширина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

700-1200

толщина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

до 265

длина . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3600-10000

Температура сляба, С . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1050-1280

Общее уменьшение ширины сляба, мм . . . . . . . . . . . . . . . . .

до 300

Сила редуцирования, МН . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

до 30

Длина зоны обжатия за ход, мм . . . . . . . . . . . . . . . . . . . . . . . .

до 400

Частота ходов, мин-1 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

до 30

Скорость движения сляба, мм/с . . . . . . . . . . . . . . . . . . . . . . . .

до 200

Время замены бойков, мин . . . . . . . . . . . . . . . . . . . . . . . . . . . .

до 10

Время цикла одного прохода составляет 2 с. Образование утолщения на слябе при его обработке в прессе никаких сложностей при дальнейшей прокатке в черновой реверсивной клети стана не вызывает. Эти утолщения значительно меньше, чем при редуцировании слябов в вертикальных валках.

Новым техническим решением в черновой группе стало и объединение двух или трех последних клетей в непрерывную подгруппу. Впервые в мире три клети были объединены в непрерывную подгруппу на стане 2000 ОАО «Северсталь» (проектант и изготовитель стана ЗАО НКМЗ).

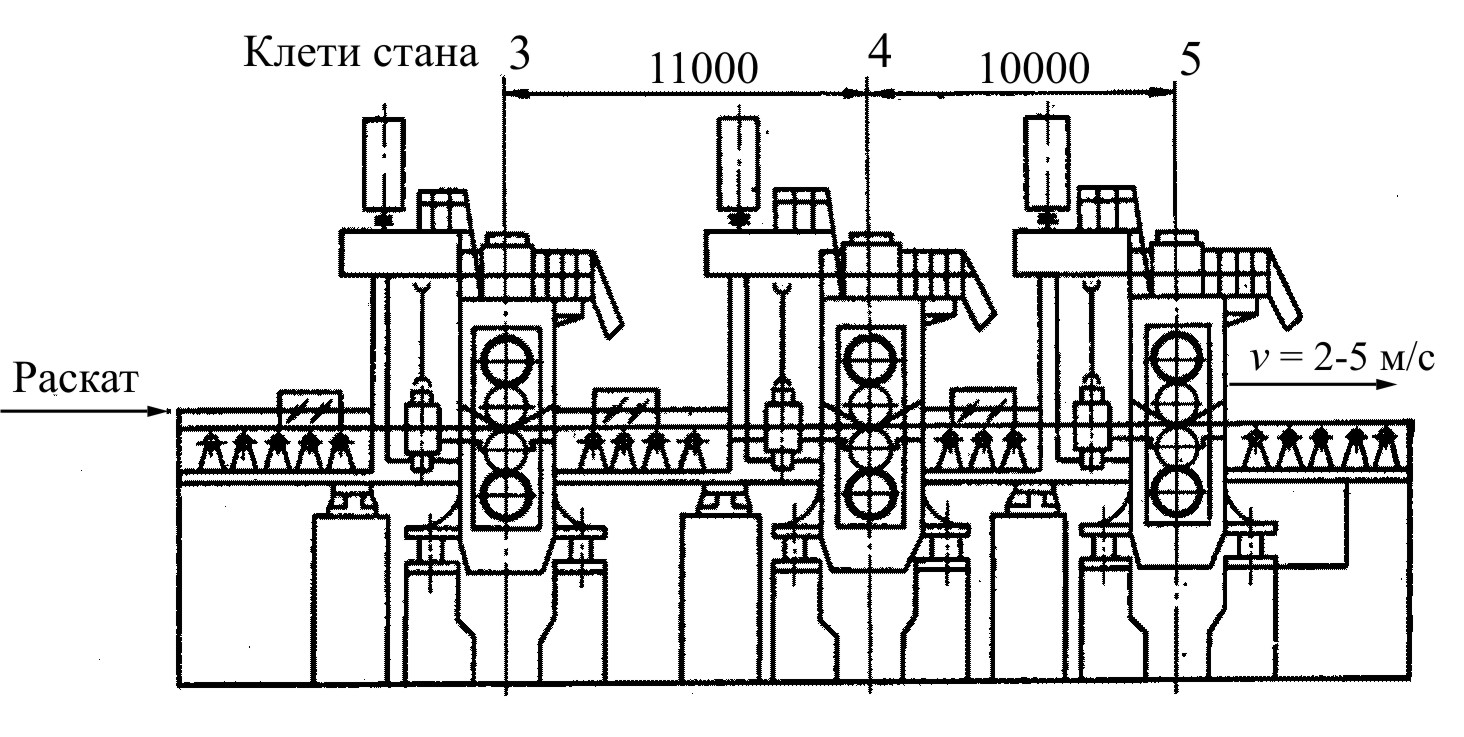

Схема расположения клетей в этой подгруппе показана на рис.35.

|

Рис.35. Схема расположения универсальных клетей в непрерывной черновой подгруппе ШСГП 2000 ОАО «Северсталь» |

Клеть 3 имеет привод валков от двух электродвигателей постоянного тока мощностью 26300 кВт (110/240 об/мин) через общий редуктор и шестеренную клеть. Четвертая клеть имеет аналогичный привод. Пятая клеть имеет безредукторный привод от двухякорного электродвигателя постоянного тока мощностью 26300 кВт (55/140 об/мин) через шестеренную клеть. Максимально допустимая сила прокатки в клетях с горизонтальными валками 33 МН, с вертикальными 2,6 МН.

Примененный привод позволяет регулировать скорость прокатки в комплексе.

Применение непрерывной подгруппы клетей позволило:

уменьшить протяженность черновой группы стана на 50 м, а также длину цеха и рольгангов, а следовательно, и их стоимость;

улучшить температурный режим прокатки за счет сокращения времени охлаждения раскатов и увеличения скорости прокатки до 5 м/с.

Черновая группа клетей должна обеспечить

Заданную толщину подката.

Заданную ширину подката с минимальной разноширинностью.

Требуемую температуру подката.

Чистовая группа клетей всегда непрерывная. Некоторые изменения претерпел головной её участок. Долгое время перед чистовой клетью применяли барабанные ножницы.

На новых ШСГП вместо барабанных ножниц стали применять кривошипные ножницы. По сравнению с барабанными ножницами на них можно разрезать подкаты большей толщины, они имеют более длительный срок службы ножей. Так, на стане 2050 фирмы «Baostill» можно разрезать подкат сечением 651900 мм из стали марки Х70. Максимальная сила реза достигает 11 МН, стойкость ножей в 10 раз выше, чем у барабанных ножниц. Установлена система оптимизации, обеспечивающая минимальные потери металла в обрезь.

На ШСГП 1-го поколения в качестве чистового окалиноломателя применяли двухвалковую клеть. Поскольку обжатие в чистовом окалиноломателе составляло 0,2-0,4 мм, то сама клеть и ее привод были маломощными, а между нажимными винтами и подушками верхних валков устанавливали пружинные стаканы. При этом давление на раскат создавалось силой сжатых пружин и массой верхнего валка с подушками.

Увеличение массы слябов, расширение сортамента ШСГП, повышение требований к качеству горячекатаных полос (в том числе и к качеству поверхности) обусловило на ШСГП 2-го поколения установку более мощных чистовых окалиноломателей с приводом от электродвигателей мощностью 350-400 кВт, под нажимные винты устанавливали пружины с силой до 294 кН. Масса таких окалиноломателей достигала 200-300 т.

Следующим этапом стал переход к применению роликовых чистовых окалиноломателей, в которых ролики прижимают к подкату с силой 20-98 кН. Так, в ЗАО НКМЗ при реконструкции стана 2000 ОАО «Северсталь» спроектирован, изготовлен и введен в действие роликовый окалиноломатель.

В окалиноломателе такой конструкции имеются две пары прижимных роликов диаметром 500 мм, которые при помощи пружин и рычажной системы прижимаются к раскату и разрушают окалину на подкате. Далее следуют транспортные ролики, между которыми установлены два ряда коллекторов с соплами гидросбива окалины. На выходе окалиноломателя установлены отжимные ролики, которые отжимают воду с подката. Масса окалиноломателя не превышает 50-80 т.

В чистовой группе клетей применяют четырехрядные с коническими роликами подшипники рабочих валков и подшипники жидкостного трения (ПЖТ) опорных валков.

С начала 70-х годов прошлого века началось применение гидронажимных (при сохранении и электромеханических нажимных) устройств в чистовой группе клетей.

В начале 80-х годов впервые в мире в Японии для горячей прокатки полос начали использовать шестивалковые клети специальной конструкции, имеющие возможность осевого смещения рабочих и промежуточных валков. Однако их, в основном, применяли в Японии. Широкого распространения они не получили.

Чистовая группа клетей должна обеспечить

Заданные размеры полосы.

Заданное качество металла по точности, в том числе и плоскостности, качеству поверхности и по механическим свойствам.