- •1.Цель, задачи и содержание курсовой работы

- •Разработка технологических процессов отделки с использованием лакокрасочных материалов

- •Разработка технологических процессов отделки с использованием облицовочных материалов

- •Клеящие составы

- •2.3.2. Выбор видов контроля и порядка его проведения

- •Контроль покрытий, выполненных лакокрасочными материалами

- •2.3. 3. Выбор оборудования

- •2.3.4. Определение расхода материалов

- •2.4. Проектирование отделочного производства

- •2.4.5. Площади

- •2.4.7. Планировка оборудования окрасочного цеха

- •2.4.8. Требования безопасности к окрасочному оборудованию

- •2.4.9. Оценка эффективности проектных решений

- •2. При нанесении полиэфирных лаков методом налива на поверхность, загрунтованную водоразбавляемыми грунтовками, норматив увеличить на 0,030 кг/м .

- •2. Норматив расхода растворителя на промывку предусматривает повторное использование растворителя для

Дальневосточный государственный технический университет

В.В.Юшкевич

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ

ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ ДРЕВЕСИНЫ

И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Рекомендовано Дальневосточным региональным учебно-методическим центром

(ДВ РУМЦ) в качестве учебного пособия для студентов специальности 250403 «Технология деревообработки» вузов региона.

Владивосток 2006

Введение

Данное учебное пособие призвано помочь студентам лучше узнать круг вопросов, которые решают при отделке изделий из древесины и древесных материалов, овладеть системой знаний, необходимых для самостоятельного решения задач в области технологии защитно-декоративной отделки, способствовать переходу к более высокому уровню технической культуры и продвижению отечественных товаров на рынках.

Качество изделий из древесины и древесных материалов в значительной степени зависит от защитных и декоративных характеристик покрытий, создаваемых с помощью жидких лакокрасочных и пленочных материалов.

Лакокрасочные и другие полимерные облицовочные материалы находят широкое применение при отделке промышленных изделий и товаров бытового потребления из древесины и древесных материалов. Защитно-декоративные покрытия позволяют значительно улучшить внешний вид продукции, сделать ее практичной в эксплуатации.

Разрабатываемые и реализуемые технологические процессы отделки должны обеспечивать не только выпуск продукции требуемого качества, без которого тираненный труд и материалы израсходованы бесполезно, но и производства изделий в заданные календарные сроки при минимальных затратах труда, материальных и финансовых средств.

Улучшение защитно-декоративных свойств, сокращение длительности про- изводственного цикла отделки изделий, сокращение расхода дорогих отделочных материалов, применение материалов с новыми физико-механическими и биологическими свойствами - необходимые условия для обеспечения конкурентоспособности производимой товарной продукции.

1.Цель, задачи и содержание курсовой работы

Целью курсовой работы является закрепление теоретических знаний по указанной дисциплине.

В процессе выполнения работы решаются следующие задачи:

1.Приобретение навыков проектирования технологических процессов под заданный вид защитно-декоративного покрытия,

2.Освоение методики расчета расхода основных и вспомогательных материалов,

3.Получение навыков выбора оборудования и режимов его работы под определенный вид защитно-декоративного покрытия;

4.Приобретение навыков разработки планировок технологического оборудования в цехах создания защитно-декоративных покрытий.

Студенту необходимо разработать и представить к защите пояснительную записку объемом 20-30 страниц и чертеж (формат А1).

Ориентировочное время выполнения курсовой работы - 30 часов:

1.Описание конструкции изделия и отделываемых поверхностей - 1час.;

2.Разработка структуры покрытия -1 час.;

3.Расчет объемов отделки, расход основных и вспомогательных материалов - 3 час.;

4.Разработка варианта технологического процесса и определение трудозатрат- 14 час.;

5.Выбор и расчет необходимого количества технологических машин- 4час;

6.Составление планировки оборудования в отделочном цехе - 3 час.;

7.Оформление рассчетно-пояснительной записки - 4 час.

Дальневосточный государственный технический университет (ДВПИ им. В.В. Куйбышева)

Кафедра «Технология деревообработки»

ЗАДАНИЕ

на выполнение курсовой работы на тему:

«Разработка технологического процесса получения защитно-декоративного покрытия на деталях/ изделии (мебель: стул, полка; столярно-строительное: дверной блок, оконный блок и др.)»

студенту I V курса группы М-0 ---------------------------------

ФИО

Вид подложки: (массив, столярная плита, ДСтП, ДВП)

Вид облицовки: шпон строганный

Порода основы и облицовки:

Условия эксплуатации:

Условия транспортировки и хранения:

Годовая программа: тыс. шт.

Срок сдачи: 12. 200 г.

Задание получил: / /

В пояснительной записке должны найти отражение следующие вопросы: характеристика отделываемых поверхностей; требования к покрытию и условное его обозначение; выбор системы покрытия (число слоев, их функции); выбор отделочных материалов; выбор способов нанесения отделочных материалов, отверждения, облагораживания покрытия; расчет объемов отделочных работ и расхода основных и вспомогательных материалов; выбор технологического оборудования и определение его количества для заданной годовой программы выпуска; выбор видов контроля, оборудования и условий их проведении; рас чет требуемой площади цеха; мероприятия по промышленной санитарии и защите окружающей среды; описание технологического процесса.

2. Порядок выполнения работы

При разработке технологии защитно-декоративной отделки следует, прежде нечто, сообразуясь с заданными условиями эксплуатации и объемами производства, разработать технические, требования, регламентирующие качество покрытия. Необходимо выбрать систему покрытия (число слоев, их функции), вид и материал для каждого слоя.

Разработка технологического процесса отделки начинается с установления исходных условий. К исходным условиям, определяющим характер построения процесса отделки, относятся:

- конструктивно-технологические особенности отделываемого изделия; организационные условия (тип производства, программа выпуска, сроки выполнения заказа, производственные возможности предприятия).

2.1. Конструктивно-технологические особенности отделываемого изделия

Уточнив функциональное назначение изделия (прилавок, стол, стеллаж и т. к ), приступают к описанию конструкции данного изделия с указанием габаритных размеров изделия в сборе и его частей. Определяют тип деталей, со- ставляющих конструкцию, их количество и материал. На деталях определяют назначение поверхностей, подлежащих отделке (фасадные, лицевые, внутренне) и группу их сложности (прил. 1.).

2.1.1. Разработка требований к покрытию

Технологический процесс нанесения покрытий строится на основе выбора л и да покрытия и его структуры, сделанных конструктором изделия, способов нанесения, отверждения, облагораживания и выбора оборудования.Выбор отделочных материалов, способов нанесения и облагораживания во многом зависит от конструкции изделия. Конструкция характеризуется:-качеством материала подложки [1];- степенью сложности отделываемой поверхности [2]; требованиями к качеству отделки [3,4].Окрашиваемая поверхность (подложка) - это поверхность, на которой создается покрытие.В производстве изделий из древесины и древесных материалов используются-натуральная древесина в виде массива, строганого или лущеного шпон а; древесностружечные и древесноволокнистые плиты.Отделка может производиться в собранном виде или в деталях. В зависимости от этого отделываемые поверхности относят к той или иной группе сложности.В производстве мебели отделываемые поверхности разделены на три группы сложности. Первая - поверхности собранных изделий корпусной мебели, состоящие из щитов (шкафы, тумбочки, письменные столы, комоды и т д.). Вторая - поверхности отдельных деталей мебели (шиты и бруски различной конфигурации). Третья - поверхности собранных изделий и узлов мебели, состоящие из деталей шириной менее 100 мм (стулья, кресла и т.п.).Изделия из древесины и древесных материалов, вместе с ними и покрытия, могут эксплуатироваться в различных условиях. Условия эксплуатации определяются климатическим исполнением изделий, категорией размещения (прил.2-3)Установлено пять укрупненных категорий размещения изделий ГОСТ 15150-69.Первая. Эксплуатация изделий на открытом воздухе (воздействие совокупности климатических факторов, характерных для данного микроклиматического района).Вторая. Эксплуатация изделий под навесом или в помещениях, где колебания температуры и влажности воздуха не отличается от колебаний на открытом воздухе и имеется свободный доступ наружного воздуха. Например, в па латках кузовах, металлических, помещениях без теплоизоляции (отсутствие прямого воздействия солнечного излучения и атмосферных осадков).

Третья. Эксплуатация изделий в закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических условий, где колебании температуры и влажности воздуха и воздействие песка и пыли существенно меньше, чем на открытом воздухе. Например, в металлических с теплоизоляцией, кирпичных, бетонных и деревянных помещениях (отсутствие воздействия рассеянного солнечного излучения и конденсации влаги).,

Четвертая. Эксплуатация изделий в помещениях с искусственно регулируемыми климатическими условиями. Например, в закрытых отапливаемых или охлаждаемых и вентилируемых производственных помещениях (наземных и подъемных). Отсутствует воздействие прямого солнечного излучения, атмосферных осадков, ветра, песка и пыли наружного воздуха. Отсутствует и существенно уменьшено воздействие рассеянного солнечного излучения и конденсации влаги.

Пятая. Эксплуатация изделий в помещениях с повышенной влажностью, к которым можно отнести неотапливаемые, невентилируемые подземные помещения, некоторые цехи текстильных и металлургических производств и т.п.

По условиям эксплуатации различают покрытия стойкие к воздействию климатических факторов и стойкие в особых средах.

И зависимости от назначения лакокрасочные покрытия по ГОСТ 9.032 - 74 делятся на девять групп. Обозначение условий эксплуатации для каждой группы покрытий приведены в прил. 4.

Для атмосферостойких лакокрасочных покрытий ГОСТ 9.104. - устанав- ливает 25 групп условий эксплуатации в зависимости от макроклиматического района и категории размещения покрытия. Обозначение условий эксплуатации с , атмосферостойким покрытием приведены в прил. 5.

Оконные и дверные блоки, детали сельхозмашин, спортивный инвентарь лыжи, клюшки и др.) используются в условиях переменной температуры и влажности, при интенсивном воздействии солнечной радиации. В жестких условиях эксплуатации работают покрытия деревянных полов и детали строительных конструкций (лестницы, перила и др.). Школьная и бытовая мебель подвергается воздействию значительных силовых нагрузок. Изделия для лабораторий, медицинская и аптечная мебель находятся в условиях постоянного воздействия на покрытие химических реагентов, дезинфицирующих растворов и ультрафиолетового облучения.

В соответствии с эксплуатационными воздействиями к покрытиям предъявляется комплекс требований, в частности, по атмосфероотойкости, водостойкости, термостойкости, химической стойкости, твердости, эластичности, адгезии, цвету, блеску, и др. Из этих требований, в свою очередь, вытекают соответствующие требования к ЛКМ или пленочному материалу, которые должны обеспечить получение покрытия с требуемыми свойствами. Таким образом, на применение отделочных материалов сильное влияние оказывают условия эксплуатации. Для атмосферостойких покрытий окон, наружных дверей, контейнеров рекомендуются эмали МЧ-113, ПФ-115. Для покрытий стойких внутри помещении при отделке мебели, внутренних дверей, корпусов телерадиоаппаратуры, часов и других изделий рекомендуются НЦ-218, ПЭ-265, ПЭ-246, МЛ- 2111 ,УР-2124 и др. Для специальных покрытий при отделке: лыж - МЧ-52.

Кроме общих требований, вызванных условиями эксплуатации изделия в целом, требуется учитывать особенности использования конкретных изделий или некоторых поверхностей изделий в связи с их функциональным назначением. Например, следует учитывать требования водо- тепло- и химической стойкости покрытий кухонной мебели, столешниц обеденных столов и др. Особые требования предъявляются к покрытиям медицинской и лабораторной мебели, спортивному инвентарю, детским деревянным игрушкам. Таким образом. в зависимости от функции главного назначения и условий эксплуатации создаются покрытия с различными физико-механическими свойствами.

Под декоративными свойствами покрытий понимается ил способность улучшать (украшать) внешний вид поверхности материала. Декоративность покрытий определяется их оптическими свойствами и характеризуется прозрачностью, блеском, цветом. Характеристиками декоративных свойств поверхностен с прозрачными покрытиями являются блеск или характер отражения света (зеркальный, глянцевый, матовый).

В мебели различают фасадные, лицевые и внутренние поверхности. Для каждого вида поверхностей применяются определенные классы и категории покрытий. В зависимости от требований к художественным, эстетическим и товарным качествам назначаются вид и категория защитно-декоративного покрытия. По виду покрытия разделяются на лакокрасочные прозрачные с закрытыми или открытыми пореши и непрозрачные, пленочные (ламинированные, облицованные пластиками), комбинированные.

Прозрачная отделка подразделяется на закрытопористую, когда поры древесины полностью закрыты, толщина пленки составляет 200-300 мкм, и откры/ прозрачное и эксплуатируется в атмосфере, загрязненной газами химических и других производств, в условиях умеренного макроклиматического района. Эмаль ПФ-15.11.Н.Г.7/1-УЗ голубая.

Внешний вид покрытия характеризуется качеством исполнения покрытия (наличием дефектов определенных видов и размеров) и оптическими свойствами. По качеству исполнения стандартом установлено пять классов покрытий (прил. 6). В прил. 7 перечислены показатели внешнего вида и требования соответствующих классов покрытий.

Для покрытий первого класса на поверхности покрытий не допускается ни один из перечисленных в таблице дефектов. Для глянцевых покрытий 111-V классов степень блеска не назначается. Степень блеска покрытий первого класса должна соответствовать 8-й и выше строке при измерении рефлектоскопом Р-4 по ГОСТ 16143 - 75. Для покрытий второго класса - соответствовать 3- й строке.

По условиям эксплуатации различают покрытия стойкие к воздействию климатических факторов и стойкие в особых средах.

Требования к покрытию можно разделить на следующие группы.

А. Защитные свойства:

1. Устойчивость к воздействию внешней среды

-водостойкость, мг/м2-проницаемость паров воды за 10 суток (например, от 5 до 20-70);

-влагопроницаемость.

2. Специальные функциональные свойства:

-химическая стойкость;

-абразивостойкость (прочность к истиранию);

-механическая прочность (при растяжении, на удар, эластичность);

-твердость не менее Н (методом карандаша по ГОСТ 27326-87; на ПМТ-3 по ГОСТ 16338-71);

-термостойкость (способность сохранять свой внешний вид и не разрушаться под действием высоких температур + °С, низких до - °C);

-стойкость к загрязнениям (без загрязнения, незначительные загрязнения, значительное загрязнение);

стойкость к пятнообразованию (например, не ниже 2 баллов по ГОСТ 27627-88 или «Допускается едва заметное изменение цвета и блеска при воздействии (наименование реагента) не менее 16 ч»;

-биоспособность

-светостойкость-стойкость покрытия к действию солнечной радиации (на- -пример, после облучения в течении времени, указанного в ГОСТе или ТУ на лакокрасочный материал покрытие должно быть без изменений или допускаются незначительное пожелтение покрытия).

3. Адгезия к окрашиваемой поверхности Например, адгезионная прочность пометоду решетчатых надрезов по ГОСТ 27627-88 не ниже 1-го балла; по методу параллельных надрезов не ниже 12-го балла.

Б. Декоративные свойства

I.Требования к внешнему виду: ,

допустимость рисок, царапин, потеков, пузырей, разнооттеночности, волнистости, шагрени, включений, дефектов печати, их количество (шт/м2), размеры (мм, см2/м2,см2, см/м2), расстояние между дефектами.

2 .Требования к оптическим свойствам:

-прозрачность (прозрачное, непрозрачное);

•блеск (матовость) (например, «не ниже 60% по ФБ-2» или «не ниже 10-й строки по Р-4») (табл. 1);

-к цвету (например, соответствовать требуемому цвету по РАЛ);

«стабильность цвета (например, «Пожелтение не допускается»).

В.Технологичность

1.Полируемость, шлифуемость;

2. Длительность сушки.

Г. Экологическая безопасность

I Предельно допустимый уровень выделений в воздух рабочей зоны при производстве отделочных работ;

2.Предельно допустимый уровень вредных выделений в воздух при эксплуатации

данной продукции;

3.Необходимость защиты человека при выполнении работ.

Д. Долговечность

Влагопоглощение

Числовые

значения степеней блеска

Прибор для измерения блеска |

|

Степень блеска (матовость) |

|

||||

ВГ |

Г |

ПГ |

ПМ |

М |

глубокоматовые |

||

ФБ-2, % |

60-70 |

50-59 |

37-49 |

20-36 |

4-9 |

3 |

|

строки по Р-4 |

не ниже 10-й |

9-3 |

от 2-й и ниже |

- |

|

||

Для прозрачных лаковых покрытий шкалу блеска можно использовать гол ко для высокоглянцевых покрытий (т.е с зеркальным блеском). Для непрозрачных (эмали, краски) - всю шкалу.

При выборе пленкообразователя для наружных работ главным показатели являются влагопоглощение покрытий и их способность пропускать водянки пары, что позволяет подложке «дышать».

По водопроницаемости полимерные пленки занимают промежуточное между (металлами, стеклом) и (кожей, бумагой). Коэффициент водопроницаемости ми 10-15-10-11м2/ч*Па. Малой проницаемостью для паров воды обладают пленки эпоксидных, перхлорвиниловых и полиуретановых лаков (5-20 мг/м2 за 10 суток). Более проницаемы пленки алкидных ЛKM (30-50 мг/м2) и еще более - нитроцеллюлозных лаков (70 мг/м2).

Ж. Толщина покрытия

Для чисто декоративных покрытий слой 35-40 мкм, для защитно-декоративных 60-100 мкм, для защитных 60-120 мкм, но может быть увеличен до 400 мкм.

Толщина прозрачных покрытий после облагораживания при отделке ПЭ па- рафиносодержащими лаками 300-350 мкм. При отделке облицованных шпоном ореха или красного дерева беспарафиновыми ПЭ лаками 230-270 мкм. При от-делке облицованных шпоном ясеня, дуба, лиственницы беспарафиновыми ПЭ лаками 280-320 мкм. Толщина непрозрачных покрытий (вместе со слоем шпат- левки) после облагораживания 300-350 мкм. Толщина нитроцеллюлозных про зрачных покрытий 1-й категории 60-70 мкм. 2-й 30-40. непрозрачных 1-й 15, мкм, а 2-й 100 мкм.

Толщина нитроцеллюлозного слоя, наносимого тампоном за один прием 5-10 мкм, а кистью 10-15 мкм Толщина слоя спиртового лака, наносимого тампопом за один прием 10-15 мкм, а кистью 15-20 мкм

2.1.2. Выбор системы покрытия и материалов покрытияПокрытия представляют тонкие пленки толщиной 40-200 мкм из различных материалов (грунтовок, шпатлевок, эмалей и лаков), обладающих адгезией друг к другу и материалу окрашиваемого изделия. Поверхностный слой покрытия первым подвергается воздействию атмосферных факторов. Поэтому для получения максимального эффекта от ЛКМ нужно наносить не один матери; а систему покрытия. Например, для создания агмосферостойкого покрытия древесине в качестве грунтовочного слоя рекомендуется применять алкидные ЛКМ, которые благодаря небольшой молекулярной массе хорошо проникают в поры, внося фунгициды. Для промежуточного слоя используется смесь алкида и акриловой эмульсии. Для верхнего слоя покрытия лучше подходят чистые акриловые ЛКМ, обладающие высокой атмосферостойкостью.

Выбор системы покрытия производится в зависимости от условий эксплуатации, требований к внешнему виду покрытий и технологических свойств ЛКМ.

Условия эксплуагации:

I Климатичсские по ГОСТ 9.104-79 в умеренном, тропическом и холодном климате

2. В особых средах по ГОСТ 9.032-74.

Вначале выбирается покрывной материал, пригодный для заданных условий эксплуатации, затем грунтовка, имеющая хорошую адгезию к окрашиваемой поверхности и сочетающаяся с покрывным материалом.

Путем выбора соответствующих условий подготовки поверхности, выбора грунтовок. шпатлевок, покрывных ЛКМ варьируют эксплуатационные свойства покрьпий и их долговечность.

Для систем покрытий, прошедших натурные испытания в нормативной литературе приведены гарантированные сроки службы по защитным свойствам, могут изменяться в сторону увеличения. Для ряда систем покрытий по данным ускоренных лабораторных испытаний срок службы в умеренном и холодном климате составляет не менее 2 х лет, тропическом не менее 1 года и уточняются натурными испытаниями.

Для разных условий эксплуатации и возможностей по подготовке поверхности концерн Akzo Nobel разработал программу «Redox Compass 2.1".Программа выбирает систему покрытия с учетом:

типа подложки и требуемой подготовки;

климатическнх условий эксплуатации;

сроки службы;

метода нанесения;

требований к декоративным свойствам покрытий (цвет, блеск);

Программа выбирает несколько вариантов систем покрытий с максимальными сроками эксплуатации и указанием их эффективности (отношение ресурса к стоимости).

Виды и условные обозначения лакокрасочных материалов даны в прил. 8.

При выборе материалов отдельных слоев покрытия должны быть учтены свойства материала подложки и возможность совмещения, например, грунтовки и лака (прил. 9)[6].

Открытопористые покрытия получают с помощью нитроцеллюлозных, полиуретановых и лаков кислотного отверждения. Покрытия, сформированные полиуретановыми лаками и лаками кислотного отверждения, по защитно-декоративным свойством не уступает закрытопористому покрытию.

При отделке щитовых деталей мебели применяются лаки для получения покрытий с открытыми порами. При использовании этих лаков тонкий слой (покрытия) плёнки надежно защищает поверхность древесины. Преимущества применения данных лаков в незначительном расходе 100-150 г/м2, короткий, цикл отделки, небольшие трудозатраты. Полученные покрытия, как и покрытия полиэфирными лаками, относятся к первой категории. Наиболее известны' ми лаками этой группы являются полиуретановые и мочевиноалкидные (кислотного отверждения).

Для производства мебели, полов, стеновых панелей и других изделий стали использовать МДФ. Вместо жидких ЖМ для окраски изделий из МДФ применяется порошковые ЖМ УФ - отверждения обеспечивающие покрытию высокие декоративные и защитные свойства.

Однокомпонентный уралкидный лак УРФ-1 образует высококачественное покрытие с высоким блеском, повышенной стойкостью к истиранию и твердостью. Лак предназначен для отделки паркета.

Для защитно-декоративной окраски деревянных поверхностей эксплуатируемых в атмосферных условиях и при повышенной влажности используются органосиликоновые ЖМ марок ОС12-ОЗМ, ОС.-82-ОЗМ, ОС-92-ОЗМ. Покрытия обладают высокой термо- и морозостойкостью, электро- и теплоизоляционными свойствами, стойкостью к ионизирующим излучениям.

В последнее время веду тся работы по созданию ЖМ формирующих послойно-неоднородную структуру, образующуюся за счет расслаивания компонентов в процессе формирования пленки. Расслаивание достигается при использовании растворов полимеров в смеси растворителя и осадителя с различной летучестью, а также смесей ограниченно совместимых полимерных составов.

Эти материалы позволяют упростить процесс получения неоднородной структуры и обеспечивают высокую адгезию за счет отсутствия границы раздали между слоями. Нижние слои пленки выполняют функции грунтовки.

Распределение компонентов по слоям покрытия обеспечивает повышенную адгезионную прочность потому, что нижний слой покрытия обогащается компонентом, влияющим на повышение адгезии, а верхний слой обогащается компонентом стойким к воздействию воды и агрессивных сред.

При разработке системы покрытия для древесины и выборе лакокрасочных материалов использовать рекомендации, приведенные в приложениях 10-11, характеристики лакокрасочных материалов отечественного и зарубежного производства приведены в приложениях 12-22.

При выборе по согласованию с руководителем курсовой работы отделки облицовочными материалами можно руководствоваться нижеследующими рекомендациями.

Кухонную, медицинскую, детскую мебель облицовывают декоративным бумажно-слоистым пластиком. Усадка пластика и клея, старение клея приводят к возникновению в облицованных пластиком материалах значительных внутренних напряжений, вызывающих коробление и отслаивание от основного материала.

Основу составляют 3-15 слоев пропитанной крафт-бумаги, спрессованных в монолит. Лицевой, декоративный слой выполнен из фоновой бумаги или бумаги-основы с печатным рисунком.

Выпускается два вида ДБСП: облицовочный и формуемый. Облицовочный -жесткий негнущийся материал. Формуемый ДБСП позволяет облицовывать криволинейные поверхности.

По условиям эксплуатации щиты, облицованные ДБСП, делят на дне группы:

Рабочие и лицевые поверхности подвергаются воздействию тепла, влаги, ударам, истиранию, воздействию внешней среды. Это - торговая, медицинская мебель.

-лицевые поверхности, не подвергающиеся указанным выше действиям (кухонная, детская и другая мебель).

По качеству лицевой поверхности пластик делят на марки:

А -эплуатация в условиях, требующих повышенной износостойкости (крышки столов -горизонтальные поверхности);

Б-менее жесткие условия (для отделки вертикальных поверхностей);

В - поделочный материал.

Для лицевых поверхностей пластика применяют условные обозначения:

Введение 2

2. Порядок выполнения работы 4

В.Технологичность 9

Сл=∑Спрi 20

Зтр=Ртр(Спр-1), 20

Окончание табл.14 31

Приложение 46 130

Нормативы расхода растворителей на промывку лаконаносящего оборудования 130

Выпускаются пленки в рулонах. ПДО - длиной 150 м, шириной 1500-1600

мм; ПДСО - длиной 150 м, шириной 450-500 мм и 900 мм, Толщина пленок 0,15±0,02 мм. Пример условного обозначения, например пленки без клеевого слоя ПДО-15 ГОСТ 24944-81. Пленка предназначена для отделки дверных полотен, встроенной мебели, отделочных панелей и других элементов интерьеров помещений.

Поверхности, оклеенные ПДО и ПДСО, подвергаются влажной чистке водой комнатной температуры, но не допускается применение мыла, моющих средств растворителей. Пленочные материалы и область их применения в мебельном производстве приведены в приложении 23.

2.2. Организационные условия производства

Объемы отделочных работ определяются в м2, метраже длины щитов, кромок, количестве щитов (щитосторон) или деталей. Оценка объемов работ по изделию сначала проводится по группам однотипных поверхностей, имеющий один вид, класс и категорию отделки, а затем выполняется сводный расчет o6ъемов отделки для всего изделия. Результаты расчетов представить в виде табл. 2.

Руководствуясь величиной годовой программы выпуска и объемами отделочных работ, необходимо определить организационные условия отделочного производства рассматриваемой продукции (тип производства и форму организацш производственного процесса) [4.

Проектирование выполняется на основании точной и приведенной производственной программы. Проектирование по точной программе предусматривай подробную разработку технологических процессов на каждую деталь с нормированием затрат времени по операциям. Этот способ применяют для массового .

Таблица 2

Объемы отделки изделия

№ п/п |

Наименование деталей |

Количество деталей в изделии, шт |

Группа сложности поверхностей |

Класс,группа покрытия |

Объем отделки

|

|||

|

|

|

|

|

в м2 |

в м длины |

щитосторон,шт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

крупносерийного производства с поточной формой организации технология ских процессов. Проектирование по приведенной программе применяется да серийного производства.

При наличии широкой номенклатуры изделий, схожих по конструкции, когда часть изделий не обеспечена чертежами, и даже при наличии всех чертежей, нет необходимости разрабатывать технологические процессы на все изделия. В этом случае расчеты ведут по приведенной программе. В качестве изделия-представителя принимают наиболее характерное для данной программы выпуска (преобладающее в годовой программе, составляющее значительна долю от общей трудоемкости). Остальные изделия требуется приравнять к изделию-представителю с учетом соотношений отличия по размерам, серийности программы, сложности обработки. Определяется общий коэффициент при ведения

Кох =K1K2K3,

где K1, К2, К3- коэффициенты приведения по размеру, серийности, сложности.

Коэффициенты приведения по размеру К1=Пх//П, где П и Пх - площади изделия представителя и приводимого изделия. :

Коэффициенты приведения по серийности определяются в зависимости ( соотношения N/N*, где N и Nx -годовые программы в штуках изделия rrpeдставителя и приводимого изделия (табл. 3).

Таблица 3

Поправочные коэффициенты на серийность

N/Nx |

0,5 |

0,75 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

к2 |

0,97 |

0,99 |

1,0 |

1,07 |

1,12 |

1,15 |

1,17 |

1,2 |

1,22 |

N/N |

4,5 |

5,0 |

5,5 |

6,0 |

6,5 |

7,0 |

8,0 |

9,0 |

10,0 |

к, |

1,23 |

1,25 |

1,27 |

1,28 |

1,3 |

1,31 |

1,32 |

1,35 |

1,37 |

Коэффициенты приведения по сложности К3 учитывает различие в сложности конструкций изделий. Оценка зависит в большей степени от квалификации проектанта и является в значительной степени субъективной.

Определив общий коэффициент приведения, определяют приведенные программы NXпP путем умножения заданного Nx на Кох.

При годовой программе более 4000-5000 шт определить возможность и целесообразность организации поточного производства.

Следует рассчитать требуемый такт выпуска по формуле

τ=60 Рд/ Nrод, мин/ шт.

При меньшей годовой программе производство строится на периодическом запуске несколько раз в год части годовой программы. Поэтому необходимо принять частоты или периодичность запусков и определить размер партии запуска:

Nзап =Nгод/a,

где а-частота запусков в год.

Размер партии запуска должен быть достаточным для загрузки техиологического оборудования на каждой из операций процесса отделки, не менее чем на 1/3 продолжительности рабочей смены.

Партия запуска - это количество одновременно поступающих объектов про- изводства на первую операцию и непрерывно обрабатываемых на данном рабочем место, Передаточная партия - это количество одновременно передаваемых объектов производства на последующие операции.

Для достижении высоких технико-экономических показателей требуется обеспечить максимальную загрузку оборудования и в первую очередь дорогостоящего оборудования. Некоторые технологические машины, например, облицовочные прессы не требуют переналадки, так как работают при любых размерах деталей одной толщины или потери времени на переналадку незначительны, менее 1-2% от действительного фонда времени работы оборудования. Однако чаще периодически повторяющийся переход с обработки одного объекта производства на другой связан с длительной переналадкой. На величину суммарных простоев оборудования в режиме наладки (переналадки) влияет не только длительность данных работ, но и их частота. Для минимизации потерь, связанных с переналадкой выбранного при проектировании технологического процесса оборудования, необходимо обоснованно назначить минимально допустимый для разработанного процесса размер партии запуска, передаточных партий и частоту их повторений в календарный период.

Для определения такта выпуска при поточной форме организации производства или для проверки эффективности использования оборудования в условиях переиодического повторения запусков партиями необходимо выбрать режим работы (число смен, длительность смены, количество рабочих дней в год).С учетом выбранного режима работы и сложности эксплуатационного обслу-

живания оборудования установить годовой фонд времени работы оборудования Fд.

Эффективный (действительный) фонд времени работы автономно действующего оборудования или поточной линии определяется по формулам: '

а) за смену:

FдCM=(Tсм-tрп) -tp,

где Тсм - календарный фонд времени за смену, мин;

tp,, — регламентированные перерывы на отдых в течение смены, мин; tp - регламентированные перерывы, связанные с проведением плановых ремонтов и всех видов обслуживания (0,03-0,07 ТСм);

б) за сутки:

FдСУТ=(Тсм-tрп) m

где m - число рабочих смен;

в) за месяц или год:

Fдм,г=(Tсм-tpп) mДр,

где Др - число рабочих дней в месяце или году.

Длительность регламентированных перерывов в рабочую смену для конвейера составляет 40 минута для автономно работающего оборудования 6t мин.

В случае выбора поточной формы организации производственного процесса определяется тип поточной линии.

Однопредметные линии по производству одного вида продукции в течений длительного периода времени применяются в массовом или крупносерийной производстве. Многопредметные линии создаются в случаях, когда программ! выпуска одного вида продукции не обеспечивает достаточной загрузки обору- дования линии. В зависимости от смены объекта производства известны мно- гопредметные линии двух типов: переменно-поточные и групповые.

Переменно-поточная линия - это линия, на которой осуществляется производство нескольких конструктивно и технологически однотипных изделий^ Обработка осуществляется с переналадкой оборудования или без переналадки.,'

Групповые линии - это линии, на которых обрабатывают несколько изделий разных наименований по групповой технологии либо одновременно, либо поочередно, но без переналадки оборудования.

Если все операции синхронизированы, т.е. равны по времени и такту, то на каждую операцию потребуется одно рабочее место, а на всей линии их число равно числу операций технологического процесса:

Сл=m,

где m — число операций в технологическом процессе.

Если операции не равны по времени, то расчетное число рабочих мест на каждой операции:

Срi=tштi/τ

где tшт - норма времени на операцию, мин.

Расчетное число рабочих мест Ср округляется до ближайшего целого зна- чения. При округлении допускается перегрузка в пределе 10-12%. Количество рабочих мест на всей линии:

Сл=∑Спрi

Коэффициент загрузки рабочих мест:

Kз=Ср/Спр

Требуемая производительность линии (или одного рабочего места) определяется по формулам:

А) часовая производительность Пч=60*Кдз/τл

Б) сменная производительность Пс=Fдсм*60*КДз/τл, где Кдз - минимально допустимый коэффициент загрузки оборудования. Сравнивая с требуемой производительностью паспортную или расчетную производительность подбираемого оборудования, принимается решение о его соответствии поточной форме организации производства. Заделы на поточной линии определяются по формуле

а) технологический задел

Зтехн=∑gСпр

где g - количество изделий, одновременно изготавливаемых на одном рабоче; месте, шт.;

Зтр=Ртр(Спр-1),

Ртр- количество изделий в передаточной партии, шт.

Если изделия передаются с операции на операцию партиями, Ртр>1.

а) страховой задел:

Зстр=∑tпер/τ

Где tпер- средняя продолжительность перерывов (перебоев в поступлении изделий с операции на операцию) в работе одного рабочего места, мин.

Страховой задел может быть ориентировочно принят равным 5-15% выпускаизделий.

Для линии с пульсирующим конвейером технологический задел одновременно является транспортным.

При использовании конвейера непрерывного действия транспортный задел определится по формуле:

Зтр=РТР Lp/i,

Где Lр- длина рабочей части конвейера, м; nтр - размер передаточной партии; При штучной передаче изделия птр=1; l - расстояние между деталями на конвейере, м

Прерывно-поточные (прямоточные) линии применяются, если не выполняли м синхронность технологического процесса, т.е. продолжительность операции не равна и не кратна такту линии.

Ритмичность работы линии достигается созданием между смежными операциями. имеющими разную производительность, межоперационных заделов.

Расчеты такта, требуемого количество оборудования, число рабочих операторов, производится так же, как и для непрерывно-поточных линий. Но существуют и отличия. Например, при расчете такта не учитывается коэффициент регламетированных перерывов, так как этот вид перерывов отсутствует на прямоточных линиях.

Расчеты технологического, транспортного и страхового заделов на прямоточной линии аналогичны расчетам для непрерывно-поточного производства, но дополни тельно определяются межоперационные оборотные заделы.

Межоперационный задел возникает в результате разной производительности оборудования на двух смежных операциях и является переменой величиной и вменяющейся в течение периода комплектования (обслуживания).

Период комплектования (обслуживания) - это промежуток времени, в течение которого достигается равенство выпуска деталей по всем операциям, а так же завершение каждым оператором цикла обслуживания, закрепленных за ними станков. Длительность периода обслуживания зависит от продолжительности g обработки изделия и его массы. Но, как правило, принимается 1-8 часов.

Период комплектования делится на фазы, в течение которых не происходит изменений в одновременности работы оборудования. Для каждой фазы размер | задела между двумя смежными операциями:

3a6i=(Т Спрi/tштi )-(ToCпрi+1/tштi+1)

где Т0- время одновременной работы двух смежных рабочих мест, мин.; Cпрi, Спрi+1 - количество технологических машин на предыдущей и последующей операциях; tшт, tшт+1 - время обработки на предыдущей и последующей операциях, мин.

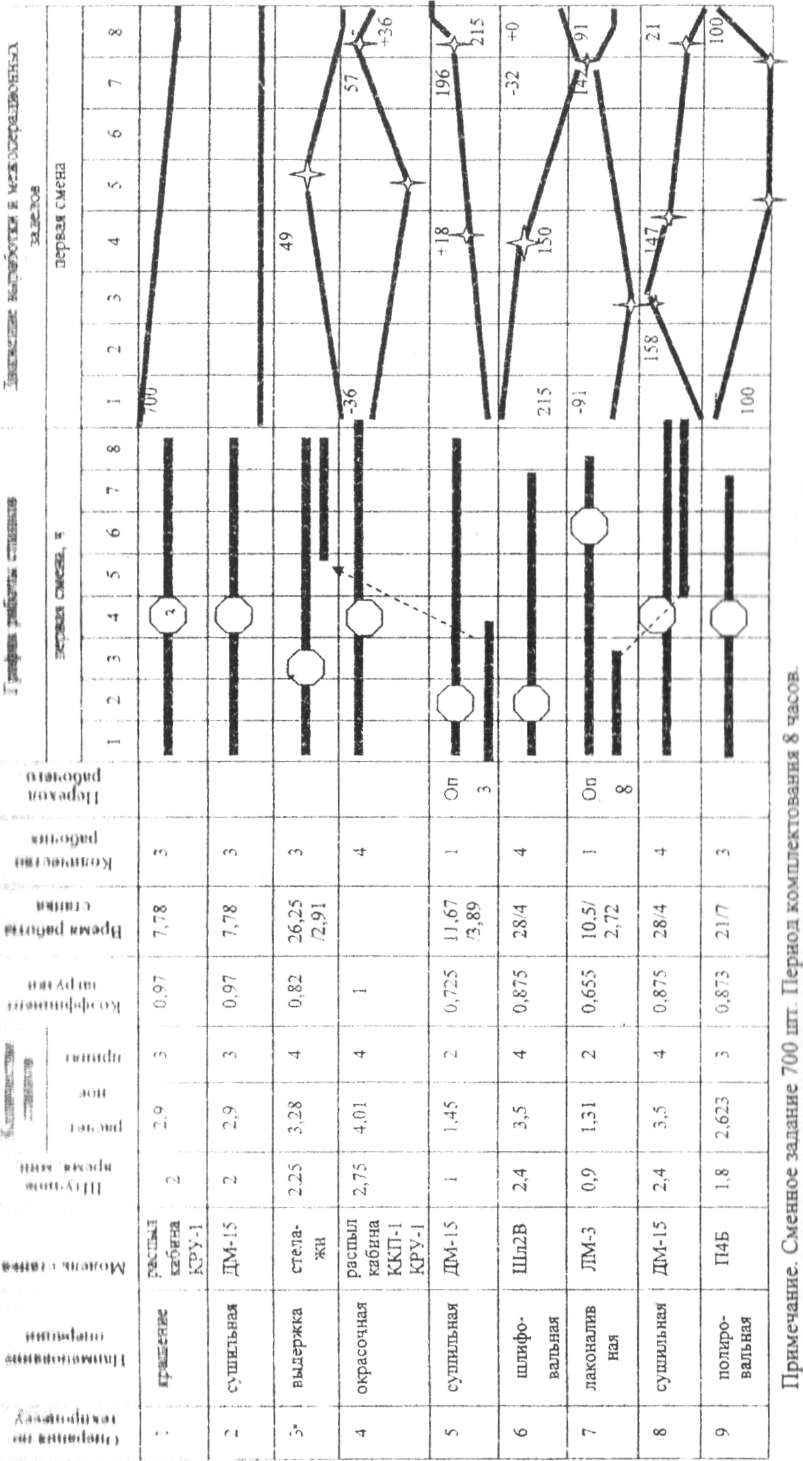

На основании расчетов межоперационных заделов строится график их изменения в форме эпюр (табл.4).

Внутрисменный задел для прямоточной линии:

Зл = Зтехн + Зтр + Зстр + ∑Зоб

Для более полной загрузки рабочих-операторов допускается многостаночное обслуживание нескольких даже несмежных операций. Для этого составляется график работы рабочих и оборудования линии.

Межоперационная передача объектов производства осуществляется не кон- вейерами, а приемо-передающими секциями (роликовыми, шаровыми столами), связывающими смежные рабочие позиции поточной линии.

Тяжелые и крупногабаритные, хрупкие и легкоповреждаемые объекты лучше перемещать в горизонтальной плоскости с помощью приводных или бесприводных роликовых и паровых столов.

При значительных по величине межоперационных заделах для их накопления и хранения выбираются соответствующие межоперационные накопители. Например, используются горизонтальные и вертикальные накопители, тактовые столы. Для объектов типа тел вращения применяют магазинные накопители.

График работы прямоточной линии строится с соблюдением следующих требований:

-полная загрузка рабочих на операциях обеспечивается многостаночным обслуживанием

-параллельная работа станков на смежных операциях линий; -выбор режимов совместной работы, при которых необходимы минимальные заделы на конец периода обслуживания.

Стандарт-план прерывно-поточной линии составляется на период обслуживания линии. В нем регламентируется расстановка рабочих по операциям, уста- навливается, какие операции выполняет каждый рабочий, определяется загрузка рабочих и оборудования.

График позволяет выявить возможность многостаночного обслуживания. Период обслуживания должен быть равным или кратным длительности смены Короткий период вызывает необходимость частых переходов рабочих и увел- ичение потерь времени. Длительный период обслуживания приводит к увеличе- нию межоперационных заделов и проблеме размещения запасов.

График работы строят таким образом, чтобы свести к минимуму оборотные заделы на конец периода обслуживания. Оборотные заделы на начало и конец периода обслуживания должны быть равны

2.3. Разработка технологического процесса отделки

2.3.1. Структура процесса

Структура технологического процесса как прозрачной, гак и непрозрачной отделки лакокрасочными материалами состоит из трех стадий: подготовка по- верхности к отделке; нанесение и сушка лакокрасочных материалов; облагора- живание покрытия.

Структура процессов имитационной отделки состоит из подготовки основы к облицовыванию, подготовки облицовочного материала, приклеивания к основе, нанесения и сушки лакокрасочных материалов, облагораживания покрытия.

Каждая стадия состоит из нескольких технологических операций. Выбирая технологические операции, следует стремиться к их минимальному количеству, наименьшему расходу отделочных и облицовочных материалов, высокой про- изводительности труда и оборудования, возможности механизации и автоматизации производства.