- •1 Общая часть

- •1.1 Общая характеристика прокатных станов

- •1.2 Классификация и конструктивные особенности рольгангов прокатного стана

- •2 Специальная часть

- •2.1 Система электропривода рольганга

- •2.2 Проектирование схемы электропривода рольганга

- •2.3 Расчёт мощности приводного двигателя рольганга

- •3 Охрана труда и техника безопасности

- •3.1 Техника безопасности при эксплуатации электроустановок

- •3.2 Техника безопасности при эксплуатации электрооборудования на производстве

- •3.3 Первая помощь при поражении электрическим током

- •Список литературы

Содержание

-

Введение

1 Общая часть

1.1 Общая характеристика прокатных станов

1.2 Классификация и конструктивные особенности рольгангов

4

5

5

8

2 Специальная часть

2.1Система электропривода рольганга

2.2Расчёт мощности приводного двигателя рольганга

3 Охрана труда и техника безопасности

3.1 Техника безопасности при эксплуатации электроустановок прокатных цехов

3.2 Техника безопасности при эксплуатации электрооборудования на производстве

3.3 Первая помощь при поражении электрическим током

Список литературы

11

11

14

20

20

22

23

26

Введение

Первые прокатные станы для производства полосового железа и

мелкого сорта были изготовлены еще в XVIII в. Они приводились во вращение от водяных колес . С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Первые рельсы были чугунными , однако в начале XIX века в Англии перешли на производство железных рельсов. В 1828 году появился первый прокатный стан для прокатки рельсов из пудлингового железа, а с 1825 года начали прокатывать рельсы из бессемеровской стали. Рельсы были главным продуктом прокатного производства. Помимо рельсов надо было производить различные детали паровозов, броня требовалась и для развития флота, в котором деревянные корабли заменялись металлическими бронированными. Первый броневой прокатный стан был сконструирован в 1859 году русским механиком В.С. Пятовым. Все эти станы были довольно примитивными: валки станков приводились во вращение от водяного колеса, а позднее- паровой машины. Перемещение горячего металла к стану и от него осуществлялось вручную.

Сейчас прокатное производство в большинстве случаев является завершающим звеном производственного цикла на металлургическом предприятии. Прокат составляет основную часть металлургической продукции. Более 90 % выплавляемой стали проходит через прокатные цеха. На заводах цветной металлургии широко применяется прессование, но процесс прокатки все же занимает основное место.

Потребителями прокатной продукции являются практически все отрасли народного хозяйства: машиностроение, строительство , транспорт, энергетика, космическая техника и др.

Оборудование стана, служащее для деформации металла между вращающимися валками, называют основным, а для выполнения прочих операций вспомогательным.

Основное оборудование состоит из одной или нескольких главных линий, в каждой из которых располагается 3 вида устройство : рабочие клетки( одна или несколько)- к ним относятся прокатные валки с подшипниками, станины, установочные механизмы, плитовины, проводки; электродвигатели для вращения валков; передаточные устройства от электродвигателей к прокатным валкам, состоящие большей частью из шестеренной клети, шпинделей и муфт.

Вспомогательное оборудование стана предназначено для подачи мезы), поворота слитка на рольганге (поворотные устройства), транспортирования металла в соответствии с технологическим процессом (рольганги или транспортёры), перемещения металла вдоль валка для подачи его в соответствующий калибр (манипуляторы), поворота металла относительно его продольной оси (кантователи), охлаждения металла (холодильники), травления металла (травильные установки), разматывания рулонов (разматыватели), сматывания полосы в рулон или проволоки в бунт (моталки), резки металла (ножницы и пилы).

Тема данного курсового проекта актуальна т.к. затрагивает важные вопросы для современного прокатного производства- качество работы электрооборудования прокатного стана и, в частности, его вспомогательного элемента– рольганга.

1 Общая часть

1.1 Общая характеристика прокатных станов

Прокатным станом называют комплекс машин и агрегатов, предназначенных для осуществления процесса прокатки металла, дальнейшей его обработки (правки, резки) и транспортирования.

Оборудование прокатного стана можно подразделить на две группы: - основное, расположенное в рабочей линии стана; - вспомогательное, служащее для транспортирования и отделки прокатываемой полосы.

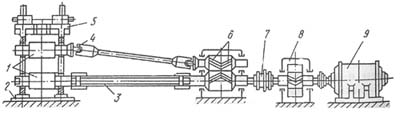

Рабочая линия состоит из рабочей клети и линии привода, включающей в общем случае двигатель, редуктор, шестеренную клеть и соединительные детали (см. рисунок).

Число клетей прокатного стана зависит от его назначения и у некоторых станов достигает нескольких десятков. Каждая клеть может иметь свою линию привода.

1-рабочие валки;

2-плитовина;

3-трефовый шпиндель;

4-универсальный шпиндель;

5 - рабочая клеть;

6 - шестеренная клеть;

7 - муфта;

8 - редуктор;

9 - двигатель.

Рисунок 1- Типовая схема рабочей линии прокатного стана

Основная информация о рабочей клети. Прокатные валки установлены в рабочей клети, которая воспринимает давление прокатки. По числу валков различают двух-, трех- и четырехвалковые (горизонтальные) клети. Существуют также многовалковые клети (до 20 валков). Если направление вращения валков может изменяться в процессе прокатки, клеть называют реверсивной. Если валки вращаются в одном направлении, клеть нереверсивная. Рабочие клети, имеющие горизонтальные и вертикальные валки, называют универсальными.

Основная информация о шестеренной клети. Для распределения крутящего момента одного двигателя между несколькими рабочими валками служит шестеренная клеть. Это - редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки. Соединительные детали, посредством которых крутящий момент передается от шестеренной клети прокатным валкам, называют шпинделями. Концевые части шпинделей (головки) бывают различной формы; наибольшее распространение получили шпиндели с универсальными и трефовыми головками.

Основная информация о двигателе и редукторе. Применяют электродвигатели постоянного и переменного тока синхронные и асинхронные. Двигатели постоянного тока устанавливают на реверсивных станах и станах с широким диапазоном изменения числа оборотов валков, асинхронные двигатели переменного тока применяют, когда для работы прокатного стана не требуется изменение числа оборотов валков в широких пределах. Асинхронные двигатели с регулированием числа оборотов можно также применять аналогично двигателям постоянного тока, а синхронные двигатели переменного тока - на станах с постоянным числом оборотов валков.

Прокатные валки листопрокатных станов имеют гладкую бочку. Их устанавливают в клети на двух опорах (наиболее распространенный тип крепления валков).

Основным вспомогательным оборудованием прокатного стана является рольганг.

1.2 Классификация и конструктивные особенности рольгангов прокатного стана

Основные группы рольгангов:

-приводные рольганги с цепным приводом. Ролики приводятся в движение при помощи мотор-редуктора посредством цепи;

-двухрядные приводные рольганги с цепным приводом. Каждый ряд роликов приводится в движение собственным мотор-редуктором;

-неприводные рольганги с прямыми роликовыми опорами. Груз перемещается по прямым роликовым опорам с использованием мускульной силы человека ;

-поворотные неприводные рольганги. Позволяют менять направление перемещаемого груза на 90°, груз перемещается по роликоопорам с использованием мускульной силы человека;

-мобильные неприводные рольганги. Груз перемещается по прямым роликовым опорам с использованием мускульной силы человека. Рольганг установлен на колеса;

-неприводные рольганги с желобчатыми роликовыми опорами. Груз перемещается по желобчатым роликовым опорам с использованием мускульной силы человека;

-приводные и неприводные рольганги из нержавеющей стали. Рама и ролики рольгангов изготавливаются из нержавеющей стали.

Рольганги бывают с групповым и индивидуальным приводом. Рольганг с групповым приводом роликов используют для работы в тяжелых условиях в качестве подводящих и рабочих рольгангов блюмингов, слябингов, приемных рольгангов от слитковозов. Рольганги с индивидуальным приводом роликов транспортируют прокатный металл большой длины, поэтому нагрузка на каждый ролик невелика.

Существует несколько конструкций роликов рольганга с индивидуальным приводом, отличающихся между собой исполнением электрических двигателей. Последние бывают с пустотелыми валами, которые надевают на хвостовики роликов; фланцевых двигателей, передающие движение через зубчатую муфту, а также двигатели нормального исполнения, передающие вращение через зубчатую пару. Иногда применяется один двигатель на два ролика, которые представляют собой двухроликовую секцию рольганга.

На крупных обжимных и заготовочных станах, на которых прокатываются слитки относительно небольшой длины, применяются так называемые станинные ролики, т. е. первые ролики, расположенные спереди и сзади рабочих валков стана. Станинные ролики предназначены для подачи металла в валки со значительной скоростью и приема металла из валков. Эти ролики проходят через гнезда в станинах и устанавливаются в отдельных корпусах на приливы станин. Привод каждого ролика осуществляется от отдельного двигателя постоянного тока. Двигатели с роликами соединяются универсальными шпинделями облегченной конструкции.

В зависимости от специфики применения рольганги могут иметь различные диаметры роликов, иметь дополнительное навесное оборудование и стыковки с существующими технологическими линиями и потоками.

Также рольганги имеют различную грузоподъемность - от от нескольких килограммов до десятков тонн.

По конструктивному исполнению рольганги разделяют на двухопорные и консольные. Привод рольгангов выполняют групповой или индивидуальный. В некоторых случаях привод не предусматривается и прокат по наклонному рольгангу перемещается под действием силы тяжести. Ролики рольгангов выполняют коваными, сварными, литыми. В качестве опор роликов применяют цилиндрические и конические роликовые подшипники. Расстояние между осями соседних рольгангов называются шагом рольганга

Рольганг это механизм состоящий из группы роликов, оси которых закреплены в неподвижной раме, которая установленная на стойках. Это необходимо в основном для перемещения, а в некоторых случаях и для обработки груза (детали, листа металла). Перемещаемый груз укладывается на ролики и двигается по ним. Для равномерного и прямолинейного движения по роликам груз должен иметь гладкую ровную и жесткую опорную поверхность. Если груз не имеет такой поверхности, то его укладывают на деревянный или металлический щит, называемый поддоном. Мелкие штучные, а также насыпные грузы транспортируют в ящиках.

Общий путь перемещения может быть и больше, если грузы передвигаются по технологическому процессу поточного производства от одного рабочего места к другому.