Выбор радиуса ролика

При выборе радиуса ролика необходимо руководствоваться условием, чтобы эквидистантная кривая, представляющая собой действительный профиль кулачка, не имела самопересечения. Чтобы самопересечение отсутствовало, необходимо радиус ролика rр выполнить меньше наименьшего радиуса кривизны ρmin выпуклых участков теоретического профиля. На практике обычно принимают:

.

Также необходимо, чтобы радиус ролика был меньше радиуса основной шайбы R0 кулачка. В основном принимают:

.

Если ρmin и R0 известны, то, проверив величину rр по вышеуказанным условиям, в качестве окончательного размера радиуса ролика принимают величину, являющуюся наименьшей.

В курсовом проектировании рекомендуется принимать радиус ролика из конструктивных соображений в следующих пределах: .

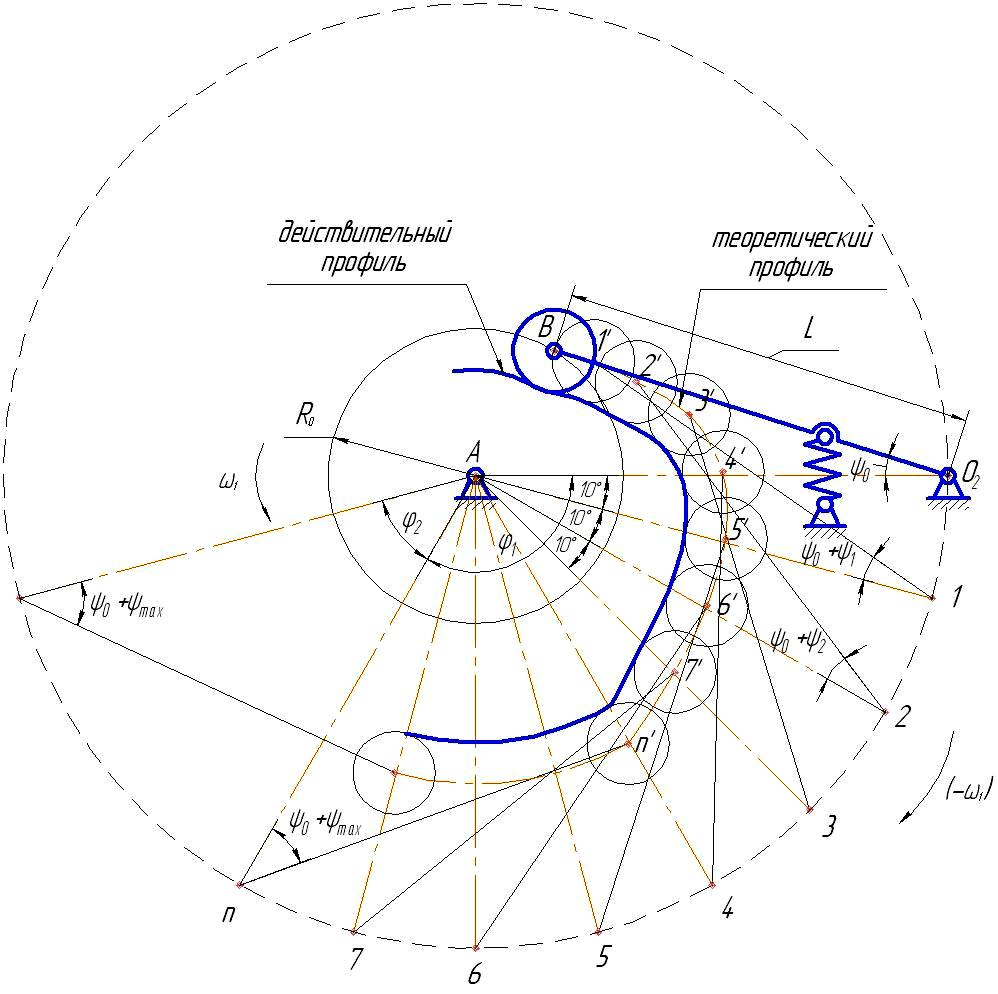

Рис. 4. Построение профиля кулачка механизма типа B.

Схема C. Кулачковый механизм с плоским поступательно движущимся толкателем

Определение геометрических размеров кулачкового механизма

Основным условием незаклинивания кулачкового механизма с плоским толкателем является выпуклость профиля кулачка в каждой его точке.

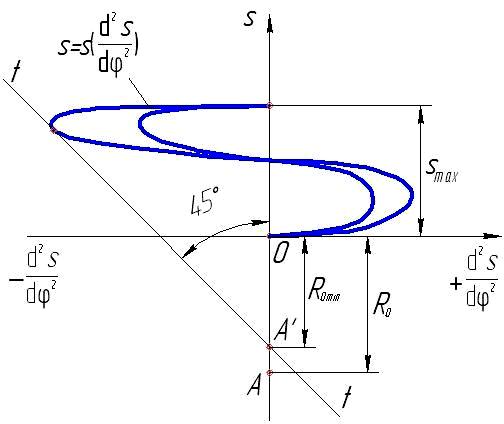

Для определения геометрических размеров кулачкового механизма из условия выпуклости профиля кулачка используем метод Я.Л. Геронимуса (рис. 5).

1. Методом графического

исключения угла φ строим кривую

зависимости перемещения толкателя от

аналога ускорения

![]() для фаз подъема и опускания (см. рис. 5).

При построении учитываем знак аналога

ускорения. Внимание:

перемещение и аналог ускорения

откладываются в одном масштабе

для фаз подъема и опускания (см. рис. 5).

При построении учитываем знак аналога

ускорения. Внимание:

перемещение и аналог ускорения

откладываются в одном масштабе

![]() .

.

2. Затем в той части диаграммы, которая соответствует отрицательным значениям аналога ускорения, к кривой необходимо провести касательную t – t под углом 45º к осям. На пересечении касательной t – t с осью s получим точку A', ниже которой можно выбирать центр вращения кулачка A.

3. Выбираем точку A так, чтобы радиус основной шайбы кулачка R0 = (1,05...1,1)R0min.

Рис. 5. К определению минимального радиуса профиля кулачка механизма типа C.

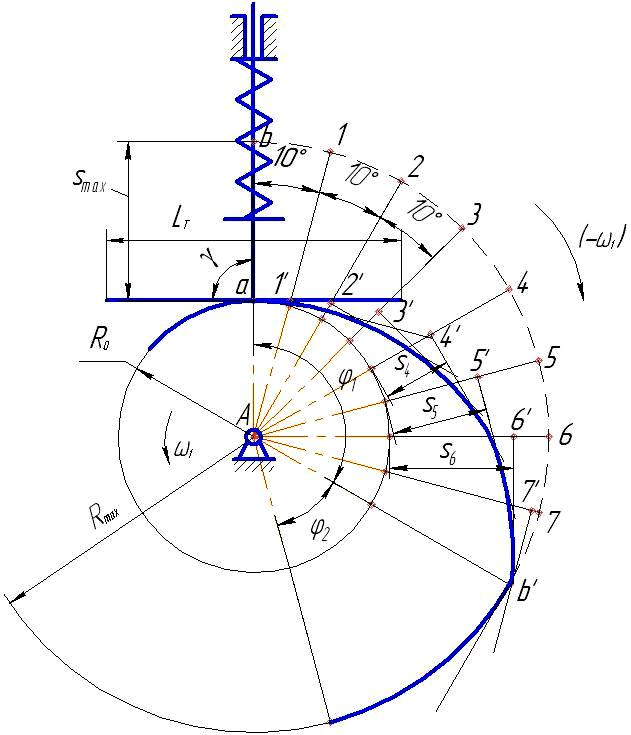

Построение профиля кулачка (см. рис. 6)

1. Задаемся масштабным коэффициентом профиля кулачка.

2. Вычерчиваем окружность основной шайбы радиусом R0. Изображаем толкатель в начальном положении (в начале фазы подъема), для чего через центр кулачка A проводим вертикальную прямую. Пересечение этой прямой с окружностью основной шайбы обозначим точкой a – начало подъема толкателя.

3. Откладываем вверх от точки a точку b на расстоянии, равном ходу толкателя smax. Соединяем точку b с осью вращения кулачка А и от луча Ab в сторону, противоположную вращению кулачка, откладываем фазовый угол подъема φ1. Затем в пределах угла φ1 радиусом Rmax = Ab проводим дугу bb'.

4. Начиная от луча Ab, делим угол φ1 на n равных частей лучами A1, A2, ... Ab' через каждые 10º. Эти лучи будут соответствовать положениям штанги толкателя в обращенном движении в 1, 2, ... и т.д. положениях механизма.

5. Затем от точек

пересечения линий толкателя с окружностью

основной шайбы откладываем вверх точки

на расстояниях, равных перемещению

толкателя s1,

s2

и т.д. в соответствующем положении

механизма. Через полученные точки

проводим линии тарели под заданным

углом

![]() к оси толкателя. Длину тарели принимаем

из конструктивных соображений:

к оси толкателя. Длину тарели принимаем

из конструктивных соображений:

![]() ,

где

,

где

![]() - максимальное значение аналога скорости.

Таким образом, мы получили положения

тарели толкателя в соответствующих

положениях механизма 1, 2, ... и т.д.

Примечание:

для фазы подъема допускается вычерчивать

только правую половину тарели, а для

фазы опускания - левую.

- максимальное значение аналога скорости.

Таким образом, мы получили положения

тарели толкателя в соответствующих

положениях механизма 1, 2, ... и т.д.

Примечание:

для фазы подъема допускается вычерчивать

только правую половину тарели, а для

фазы опускания - левую.

6. Построив плавную огибающую к тарелям толкателя, получим профиль кулачка, соответствующий фазе подъема (φ1).

7. Аналогично строится профиль кулачка на фазе опускания толкателя (φ3).

8. Профиль кулачка,

соответствующий фазе верхнего выстоя

(φ2),

представляет собой дугу радиуса Rmax

= (R0

+ smax)

· sin(γ),

а для фазы нижнего выстоя (φ4)

– дугу радиуса Rmin

= R0

· sin(γ).

Примечание:

если

![]() ,

то Rmax

= R0

+ smax

и

,

то Rmax

= R0

+ smax

и

![]() (как на рис. 6).

(как на рис. 6).

9. Обводим основными линиями профиль кулачка, а также толкатель в начале фазы подъема. Схематически показываем стойку и пружину сжатия, выполняющую функцию силового замыкания механизма.

Рис. 6. Построение профиля кулачка механизма типа C.