Методика к разделу 3. Синтез кулачкового механизма

Схема A.Кулачковый механизм с поступательно движущимся роликовым толкателем.

Определение основных геометрических размеров кулачкового механизма

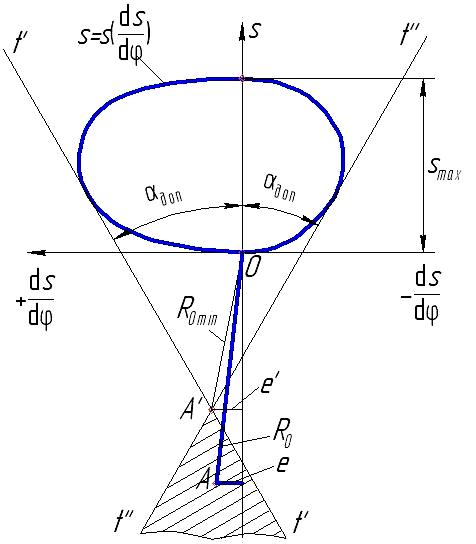

Определение геометрических размеров кулачкового механизма производится из условия незаклинивания механизма, которое для данного типа механизма заключается в том, что угол давления α в высшей кинематической паре в каждом положении механизма не должен превышать заданного предельно допустимого угла давления αдоп.

1. Методом графического

исключения угла φ строим кривую

зависимости перемещения толкателя от

аналога скорости (характеристику

угла давления)

![]() для фаз подъема и опускания (рис. 1). Т.к.

кулачок вращается против часовой

стрелки, аналог скорости на фазе подъема

откладываем влево от оси s,

а на фазе опускания – вправо.

Внимание:

перемещение и аналог скорости откладываются

в одном масштабе

для фаз подъема и опускания (рис. 1). Т.к.

кулачок вращается против часовой

стрелки, аналог скорости на фазе подъема

откладываем влево от оси s,

а на фазе опускания – вправо.

Внимание:

перемещение и аналог скорости откладываются

в одном масштабе

![]() .

.

2. Проводим к полученной кривой две касательные t' – t' и t'' – t'' под максимально допустимым углом давления αдоп от вертикали, тем самым получая область допустимых положений центра кулачка (штрихуется на чертеже).

При выборе оси вращения кулачка в заштрихованной области, ограниченной касательными t' – t' и t'' – t'', всегда удовлетворяется условие, в соответствии с которым угол давления в любом положении механизма меньше заданного предельно допустимого угла давления αдоп.

Точка A' пересечения касательных t' – t' и t'' – t'' определяет положение оси вращения кулачка с наименьшим значением радиуса основной шайбы кулачка R0min.

3. Выбираем произвольно в заштрихованной области центр кулачка A и определяем радиус основной шайбы R0 и эксцентриситет толкателя e (на рис. 1 выбран правый эксцентриситет).

Рис. 1. Характеристика угла давления механизма типа A.

Построение профиля кулачка (см. рис. 2)

Для построения профиля кулачка используем метод обращения движения: мысленно придаем всему механизму вращение вокруг центра кулачка A с угловой скоростью (ω1), равной по модулю, но противоположно направленной угловой скорости кулачка ω1. Тогда в обращенном движении угловая скорость кулачка равна ω1 + (ω1) = 0, т.е. кулачок становится неподвижным. Толкатель помимо движения относительно стойки приобретает добавочное движение – вращение вокруг центра кулачка A с угловой скоростью, равной (ω1). При этом, однако, расположение толкателя относительно кулачка в каждом положении механизма не нарушается.

1. Задаемся масштабным

коэффициентом

![]() построения профиля кулачка.

построения профиля кулачка.

2. Вычерчиваем окружность основной шайбы радиусом R0 и окружность эксцентриситета радиусом e. Изображаем толкатель в начальном положении (в начале фазы подъема), для чего касательно к окружности эксцентриситета проводим вертикальную прямую. Пересечение этой прямой с окружностью основной шайбы обозначим a – начало подъема толкателя. Примечание: с учетом того, какой (правый или левый) эксцентриситет получен на характеристике углов давления, касательная к окружности эксцентриситета проводится справа или слева. В данном примере выбран правый эксцентриситет.

3. Откладываем вверх от точки a точку b на расстоянии, равном ходу толкателя smax. От луча Ab в сторону, противоположную вращению кулачка, откладываем фазовый угол подъема φ1. Затем в пределах угла φ1 радиусом Rmax = Ab проводим дугу bb'.

4. Начиная от луча Ab, делим угол φ1 на n равных частей лучами A1, A2, ... Ab' через каждые 10º. Таким образом, дуга bb' разделится на n равных участков. Примечание: лучи A1, A2, ... и т.д. можно не показывать, делая лишь засечки 1, 2, ... и т.д. на дуге bb'.

5. Через точки 1, 2, ... b' проводим касательные к окружности эксцентриситета. Полученные прямые будут соответствовать положениям штанги толкателя в обращенном движении в 1, 2, ... и т.д. положениях механизма.

6. Затем от точек пересечения линий толкателя с окружностью основной шайбы откладываем вверх точки 1', 2', ... и т.д. на расстояниях, равных перемещению толкателя s1, s2 и т.д. в соответствующем положении механизма. Эти точки показывают положения острия толкателя в соответствующих положениях механизма.

7. Плавной кривой соединяем точки a, 1', 2', ... b' и получаем теоретический профиль кулачка, соответствующий фазе подъема (φ1).

8. Аналогично строится профиль кулачка на фазе опускания толкателя (φ3).

9. Теоретический профиль кулачка на фазе верхнего выстоя (φ2) представляет собой дугу радиуса Rmax = Ab, а на фазе нижнего выстоя (φ4) – дугу радиуса R0.

10. Если для уменьшения трения необходимо установить ролик, то действительный профиль кулачка будет эквидистантой к теоретическому профилю, отстоящей от него на расстояние, равное радиусу ролика rр (выбор радиуса rр см. далее). Для этого изображаем окружности ролика в каждом положении механизма (с центрами в точках a, 1', 2' и т.д. теоретического профиля) и строим плавную кривую, внутренним образом огибающую окружности роликов. Действительный профиль кулачка на фазе верхнего выстоя (φ2) представляет собой дугу радиуса (Rmax – rр), а на фазе нижнего выстоя (φ4) – дугу радиуса (R0 – rр).

11. Обводим основными линиями действительный профиль кулачка, а также штангу толкателя с роликом в начале фазы подъема. Схематически показываем стойку и пружину сжатия, выполняющую функцию силового замыкания механизма.