- •Расчётно-пояснительная записка к курсовому проекту по первичной переработке нефти и газа на тему

- •Тюмень 2012

- •Введение

- •1. Литературный обзор

- •1.1. Основные сведения о перегонке и ректификации

- •1.2. Особенности перегонки с водяным паром

- •1.3. Современн ые промышленные установки перегонки нефти и газов

- •1.4. Блок атмосферной перегонки нефти установки элоу-авт-6

- •1.5. Блок вакуумной перегонки мазута установки элоу – авт – 6

- •1.6. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •1.7. Особенности технологии вакуумной перегонки мазута по масляному варианту

- •1.8. Вакуумная перегонка мазута в насадочных колоннах

- •1.9. Фракционирование углеводородных газов нефтепереработки

- •2. Технологическая часть

- •2.1. Технологическая схема установки

- •2.2. Материальный баланс установки

- •2.3. Описание атмосферной колонны

- •2.4. Физические характеристики по высоте колонны

- •2.4.1. Давление

- •2.4.2. Плотность и молекулярный вес

- •2.4.3. Температура

- •2.5. Доля отгона сырья на входе в колонну

- •2.6. Тепловой баланс колонны

- •2.7. Внутренние материальные потоки в колонне

- •2.7.1. Верхнее сечение колонны

- •2.7.2. Среднее сечение колонны

- •2.7.3. Нижнее сечение колонны

- •2.8. Диаметр колонны

- •2.9. Уточнение температур вывода боковых фракций

- •2.9.1. Уточнение температуры вывода керосина

- •2.9.2. Уточнение температуры вывода дизтоплива

- •2.10. Расчёт стриппинг-секций

- •2.10.1. Расчёт стриппинг-секции керосина

- •2.10.2. Расчёт стриппинг-секции дизтоплива

- •2.11. Высота колонны

- •2.12. Расчёт диаметров штуцеров

- •2.12.1. Ввод сырья в колонну

- •2.12.2. Вывод бензина

- •2.12.3. Вывод мазута

- •2.12.4. Ввод водяного пара

- •2.12.5. Вывод первого циркуляционного орошения

- •2.12.6. Ввод первого циркуляционного орошения

- •2.12.7. Вывод второго циркуляционного орошения

- •2.12.8. Ввод второго циркуляционного орошения

- •2.12.9. Вывод дизтоплива в стриппинг

- •2.12.10. Ввод паров из стриппинга дизтоплива

- •2.12.11. Вывод керосина в стриппинг

- •2.12.12. Ввод паров из стриппинга керосина

- •2.12.13. Ввод бензина в верх колонны

- •2.12.14. Вывод керосина

- •2.12.15. Вывод дизтоплива

- •2.12.16. Ввод водяного пара в стриппинг керосина

- •2.12.17. Ввод водяного пара в стриппинг дизтоплива

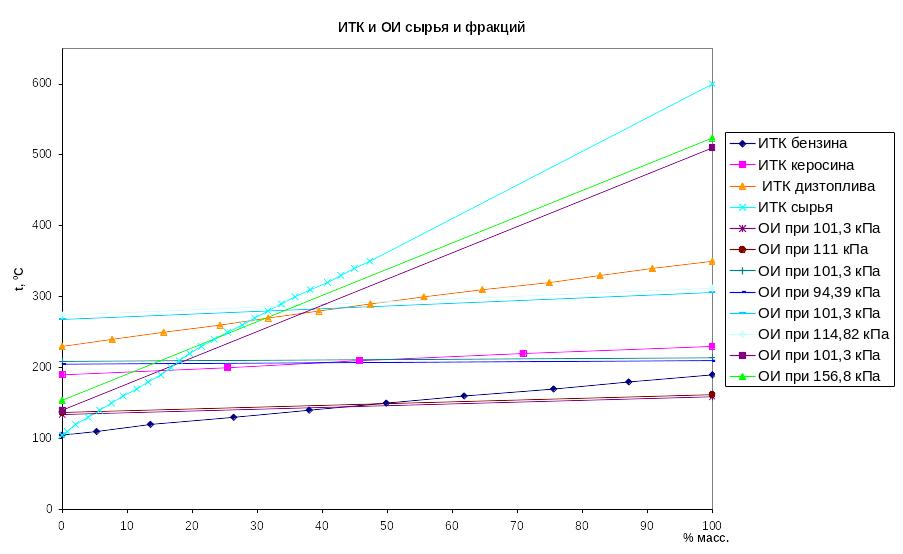

- •2.13. Кривые итк и ои

- •Список литературы

2.4.3. Температура

Температуры верха колонны и вывода боковых фракций определяются графическим методом. Сначала строятся кривые ИТК фракций бензина, керосина и дизтоплива.

Для построения ИТК фракций керосина составляется таблица 2.8.

Выход узких фракций на бензин рассчитывается по пропорции, принимая потенциальное содержание 5,53 % масс. за 100 %.

Для узкой фракции 190-200ºС:

1,41∙100/5,53 = 25,5 % масс.

Суммарный выход для узкой фракции 190-200ºС:

25,5 + 20,3 = 45,8 % масс.

Таблица 2.8

Выход узких фракций керосина 190-200ºС

Пределы кипения узких фракций |

Выход узких фракций на нефть, % масс. |

Выход узких фракций на бензин, % масс |

Суммарный выход узких фракций, % масс |

190-200 |

1,41 |

25,5 |

25,5 |

200-210 |

1,12 |

20,3 |

45,8 |

210-220 |

1,39 |

25,1 |

70,9 |

220-230 |

1,61 |

29,1 |

100,0 |

сумма |

5,53 |

100,0 |

- |

Дальше по точкам 190º - 0 %; 200º - 25,5 %; 210º - 45,8 %; 220º - 70,9 %; 230º - 100 % строится кривая ИТК керосина (рис.2.3).

Рис.2.3.

ИТК и ОИ

Рис.2.3.

ИТК и ОИ

Аналогично строятся кривые ИТК бензина и дизтоплива.

Затем на основании кривых ИТК строятся прямые однократного испарения (ОИ) при атмосферном давлении по методу Обрядчикова и Смидович. Сначала определяются температуры отгона фракций по кривым ИТК и тангенс угла наклона ИТК (табл. 2.9).

Таблица 2.9

Характеристики кривых ИТК фракций

Фракция |

Температура отгона по кривой ИТК, ºС |

Тангенс угла наклона (t70- t10)/60 |

||

10% |

50% |

70% |

||

Бензин |

116 |

150 |

166 |

0,833 |

Керосин |

194 |

211 |

219 |

0,417 |

Дизтопливо |

243 |

294 |

315 |

1,20 |

Прямая ОИ каждой

фракции строится по двум точкам (начало

– 0 % и конец – 100%), которые определяются

по графику Обрядчикова и Смидович в

зависимости от тангенса угла наклона

ИТК и t50.

Например, для бензина находим на рис.2.3

на оси абсцисс точку 31 %, проводим

вертикаль до пересечения с кривой ИТК

и далее горизонталь влево до пересечения

с осью ординат. Получаем первую точку

прямой ОИ, соответствующей 0 % отгона.

Затем проводим вертикаль от точки 159 %

до пересечения с кривой ИТК и  далее

горизонталь вправо. Соединив две точки

получаем прямую ОИ бензина. Аналогично

стоятся прямые ОИ для керосина и

дизтоплива.

далее

горизонталь вправо. Соединив две точки

получаем прямую ОИ бензина. Аналогично

стоятся прямые ОИ для керосина и

дизтоплива.

Далее корректируем прямую ОИ для бензина на его парциальное давление вверху колонны. Задаемся расходом водяного пара в низ колонны (Z1) 3 % масс. от мазута и в стриппинг-секции 2% (Z2, Z3) масс. от бокового погона:

Z1 = 0,03∙R1 = 0,03∙ 234647 = 7039,4 кг/ч

Z2 = 0,02∙R2 = 0,02∙105263 = 2105,3 кг/ч

Z3 = 0,02∙R3 = 0,02∙ 26566 = 531,3 кг/ч

Общий расход водяного пара:

∑ Z = Z1 + Z2 + Z3 = 7039,4 + 2105,3 + 531,3 = 9676,0 кг/ч

Принимаем предварительно кратность холодного орошения вверху колонны 3:1. Тогда количество острого холодного орошения:

gхол = 3∙D2 = 3∙65597 = 196791,6 кг/ч

Парциальное давление бензиновых паров наверху колонны:

,

кПа

,

кПа

где – абсолютное давление наверху колонны, кПа;

МD2 и MH2O – молекулярный вес бензина D2 и воды.

Далее корректируем прямую ОИ бензина на давление 111 кПа. Новая прямая будет паралелльная старой и располагаться выше, если давление выше атмосферного (101,3 кПа) или ниже, если оно ниже. Поэтому для построения новой ОИ можно найти одну точку через которую проводят прямую, параллельную старой ОИ. По методу Пирумова находим температуру, соответствующую точке пересечения ИТК и ОИ бензина при атмосферной давлении (145ºС). Затем по графику Кокса находим точку пересечения данной температуры и давления в 760 мм рт ст. Переносим точку параллельно наклонным прямым на графике до пересечения с вертикальной линией, которая соответствует парциальному давлению бензина (111 кПа соответствует 833 мм рт ст). Так находим новую температуру (148ºС). Перестраиваем прямую ОИ для бензина, перенося ее параллельно старой вверх на 3 единицы по оси ординат. Это и будет прямая ОИ для бензина при давлении 111 кПа, а температура верха колонны (34-ой тарелки) равна температуре конца этой прямой, т.е. равна 162ºС.

Температура вывода керосина с 27-ой тарелки (t27) соответствует температуре начала ОИ керосина 209ºС.

Температура вывода дизтоплива с 17-ой тарелки соответствует температуре начала ОИ дизтоплива. По графику t17 = 268ºС.

Температура сырья (полуотбензиненной нефти) на входе в колонну

составляет,

как правило, 340-360ºС,

что соответствует температуре отгона

светлых фракций. Примем температуру

сырья на входе в колонну 355ºС,

т.е. tL0

= 355ºС.

составляет,

как правило, 340-360ºС,

что соответствует температуре отгона

светлых фракций. Примем температуру

сырья на входе в колонну 355ºС,

т.е. tL0

= 355ºС.

Температуры вывода керосина и дизтоплива из стриппинг-секций будут ниже температур вывода этих фракций с 27 и 17 тарелок за счет эффекта водяного пара, который приводит к активному испарению легких фракций и поглощению тепла. Перепад температур в стриппингах зависит от расхода пара и примерно оценивается величиной (7-10)Cn, где Cn – расход водяного пара в % масс. Для тяжелых фракций перепад ниже, чем для легких. Примем перепад температур в керосиновом стриппинге 20ºС, в дизельном - 15ºС. Тогда температура вывода керосина из стриппинга:

tкер = 209 – 20 = 189ºС

Она соответствует температуре нижней 1-ой тарелки керосинового стриппинга.

Температура вывода дизтоплива из стриппинга:

tдт = 268 – 15 = 253ºС

Эта температура соответствует температуре нижней, 1-й тарелки дизельного стриппинга.

Температура вывода мазута с низа колонны принимается на 15-25ºС ниже температуры ввода сырья. Принимаем температуру вывода мазута

tмаз = 355 – 25 = 330ºС

Эта температура соответствует температуре нижней, 1-й тарелки основной колонны. Так как сырье поступает на 6-ю тарелку, то температура на ней t6 = 355ºС.

Остальные температуры на тарелках определяем аналогично плотности из расчета равномерного перепада по каждому сечению.

Принимаем также температуру холодного орошения вверху колонны tхол = 35ºС, температуру ввода второго циркуляционного орошения (на 26-ю тарелку) tЦ2 = 70ºС, температуру первого циркуляционного орошения (на 16-ю тарелку) tЦ1 = 100ºС.