- •Москва – 2013 техническое задание

- •Введение: Современные системы автоматизированного проектирования машин

- •Система apm WinMachine

- •Система компас-3d

- •Раздел 1. Выбор электродвигателя и кинематико-динамический расчёт приводной станции

- •Раздел 2. Расчёт и проектирование клиноремённой передачи

- •Расчёт клиноремённой передачи и генерирование чертежей с использованием модуля WinTrans

- •Раздел 3. Расчёт и проектирование редуктора

- •Расчёт зубчатой передачи редуктора

- •Проектный расчет зубчатой передачи

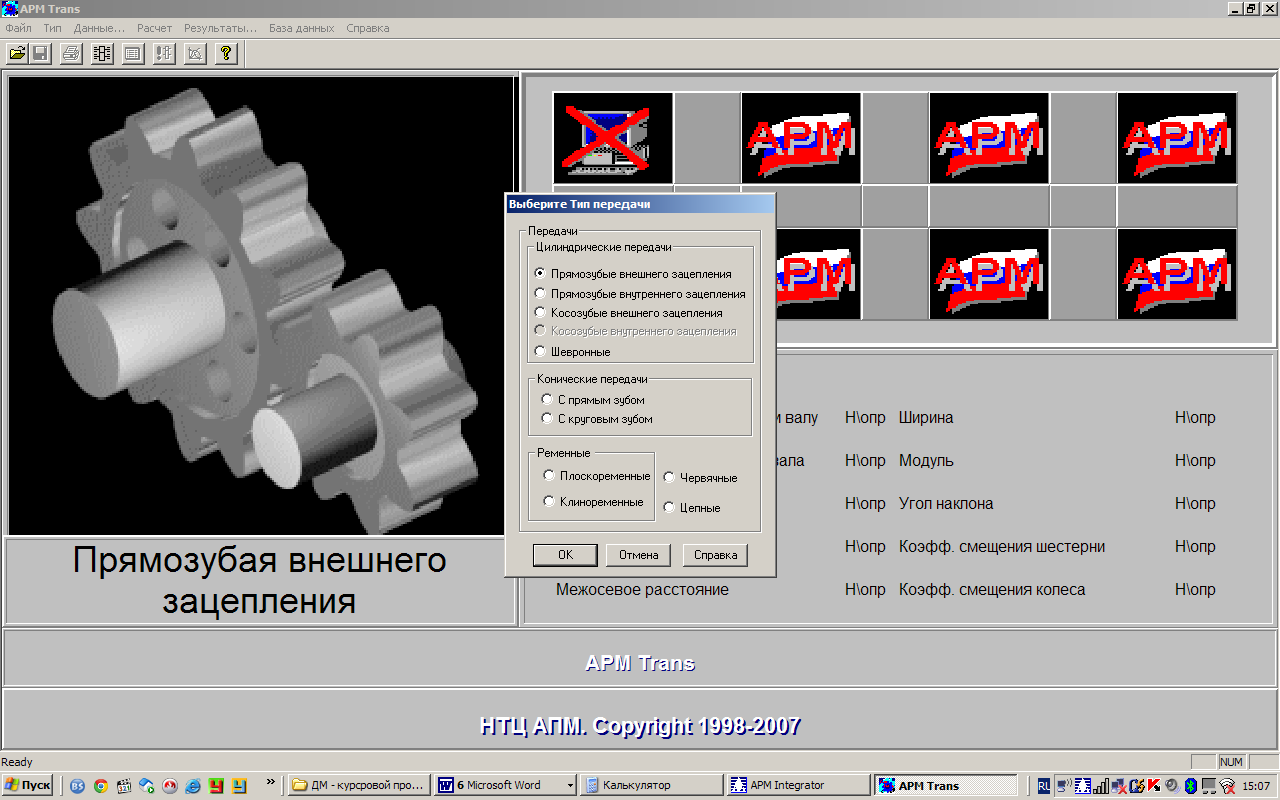

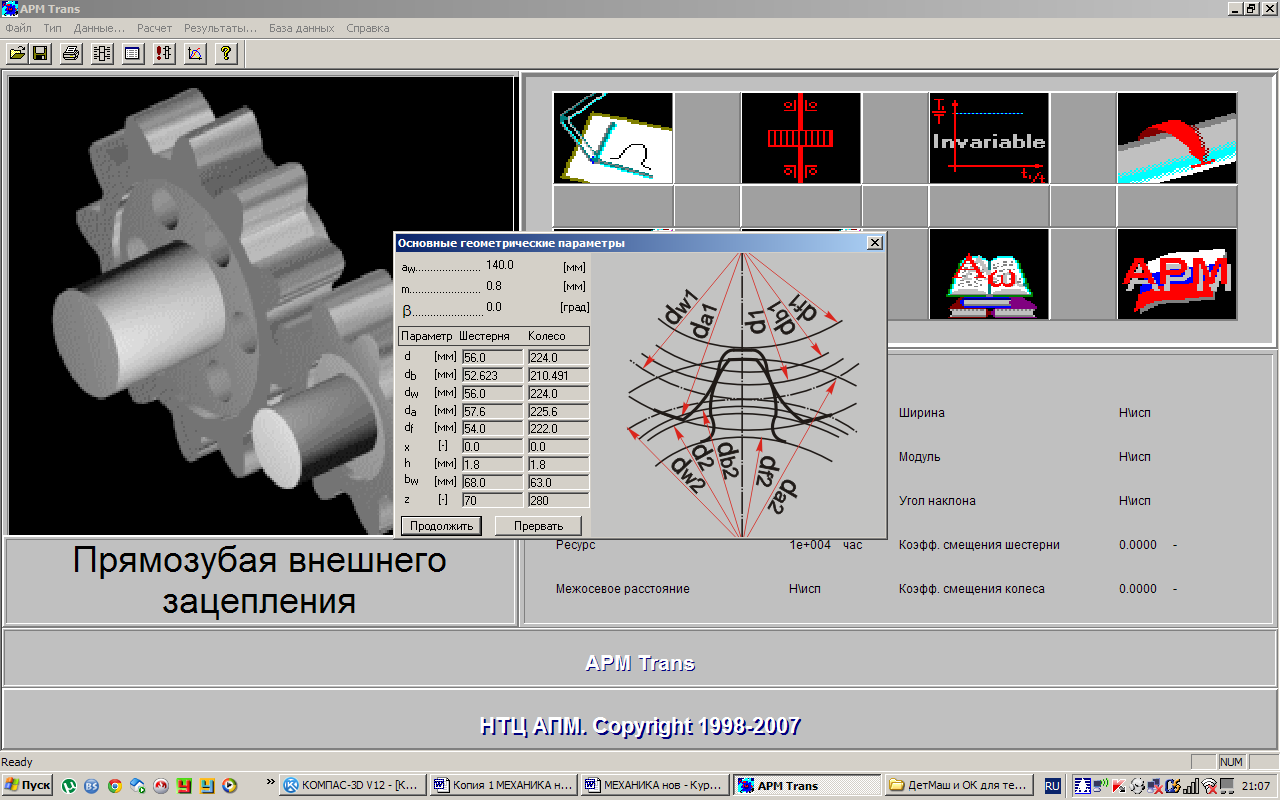

- •Расчёт зубчатой передачи и генерирование чертежей с использованием модуля WinTrans

- •Проектный расчёт валов редуктора

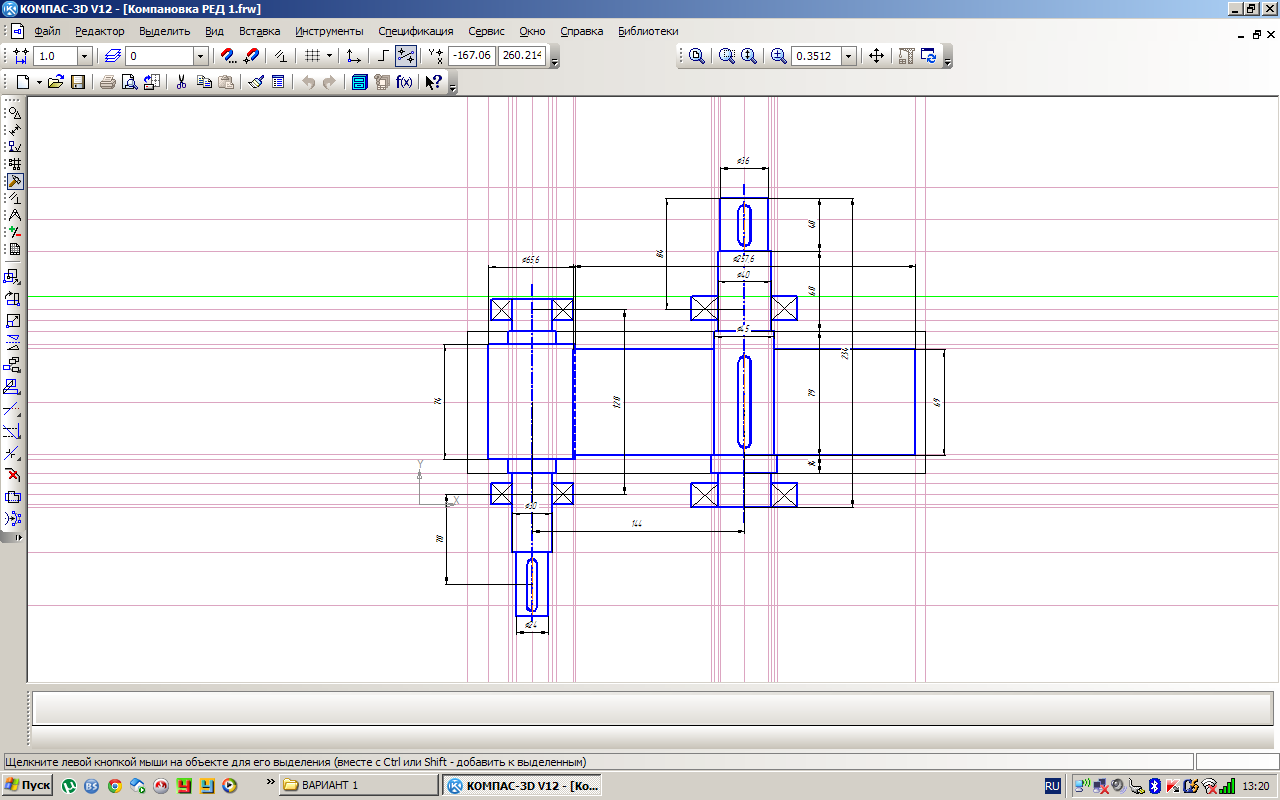

- •Подбор подшипников и компановка редуктора

- •Определение опорных реакций валов и проверка долговечности подшипников

- •Проверочный расчет ведомого вала на статическую прочность

- •Сборочный чертеж редуктора и чертеж ведомого вала

- •Литература

- •Спецификация

Расчёт зубчатой передачи и генерирование чертежей с использованием модуля WinTrans

Таблицы исходных расчетных данных и результатов расчета приведены на рис.5-8.

По результатам расчета в модуле WinTrans получено:

межосевое расстояние

аw = 140 мм;

число зубьев шестерни и колеса

z1 = 70, число зубьев колеса z2 = 280;

модуль зацепления

m = 0,8 мм;

диаметры делительных окружностей шестерни и колеса

d1 = 56 мм;

d2 = 224 мм;

Проверка:

![]() 140 мм

140 мм

диаметры вершин зубьев шестерни и колеса

da1 = 57,6 мм;

da2 = 225,6 мм;

ширина шестерни и колеса

b1 = 68 мм.

b2 = 63 мм, ;

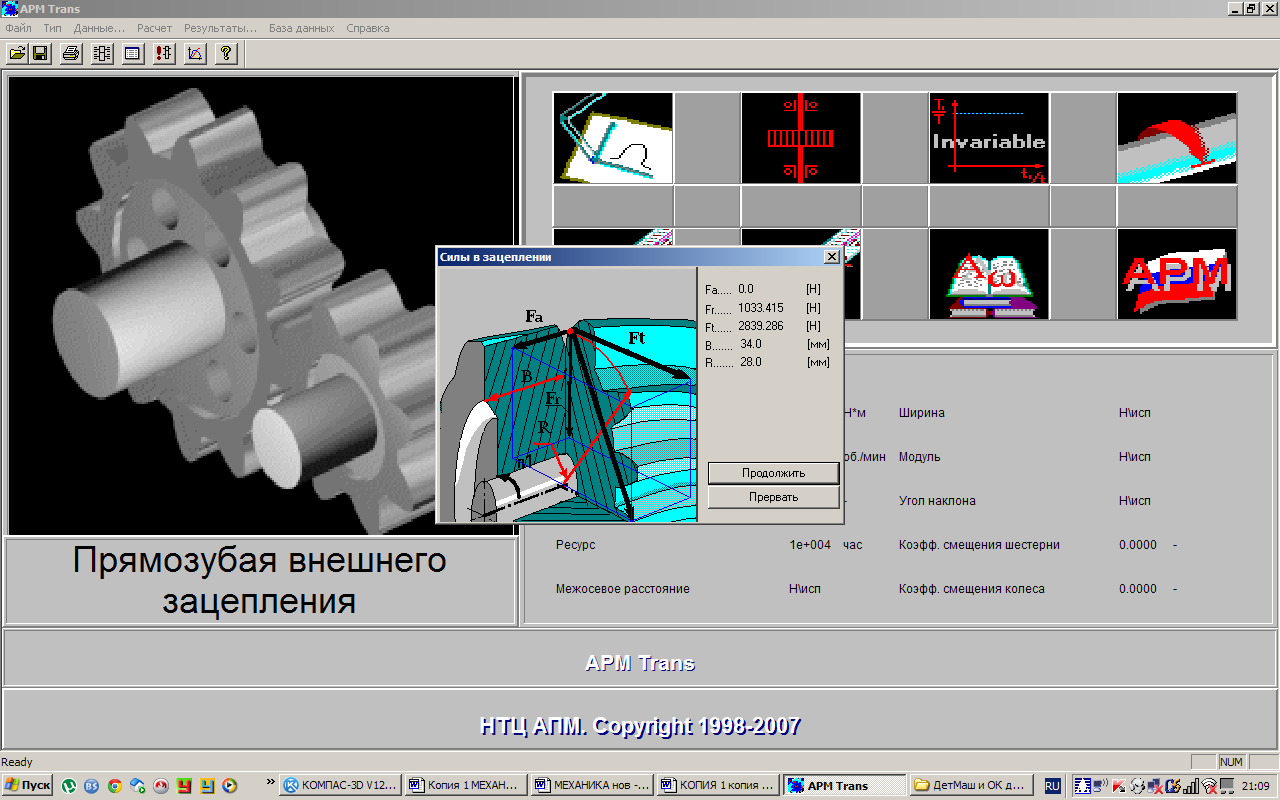

Силы, действующие в зацеплении:

окружная

2839 Н;

2839 Н;радиальная

1033 Н.

1033 Н.

Рис.5. Исходные данные

Рис.6. Геометрические расчетные параметры

Рис.7. Параметры материалов и силы в зацеплении

Оценка прочности зубьев

на выносливость по по контактным напряжениям

и напряжениям изгиба

Допускаемое контактное напряжение [σ]к = 555 МПа.

Допускаемое изгибное напряжение [σ]и = 383 МПа и 286 МПа

Рабочие напряжения:

шестерни σКш = 551 МПа; σИш = 286,8 МПа;

колеса σКк = 551 МПа; σИк = 285,8 МПа;

Поскольку рабочие напряжения меньше допускаемых, - условие прочности выполнено.

Рис.8. Чертеж ведомого колеса редуктора (шаблон)

На рис.8 приведен чертеж ведомого колеса редуктора, генерированный в модуле WinTrans системы APM WinMachine.

Проектный расчёт валов редуктора

Проектирование валов редуктора начинают с ориентировочного определения диаметра выходных концов из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба

![]() ,

,

где Т — крутящий момент, Нмм; [τ]к—допускаемое напряжение на кручение; для валов из сталей 40, 45, Ст10 принимают пониженное значение [τ]к = 20-25 МПа (Н/мм2). Полученный результат округляют по ГОСТ до ближайшего значения из ряда R40.

Ведущий вал

Вращающий момент Т2 = 83,1 Нм = 83103 Нмм, допускаемое напряжение на кручение [τ]к = 25 МПа.

Диаметр выходного конца ведущего вала

![]() = 25,5 мм

= 25,5 мм

Принимаем из конструктивных соображений dB1 = 25 мм.

Ведомый вал

Вращающий момент Т3 = 318,5 Нм = 319103 Нмм, допускаемое напряжение на кручение [τ]к = 25 МПа.

Диаметр выходного конца ведомого вала

![]() =39,8

мм.

=39,8

мм.

Принимаем из конструктивных соображений dВ2 = 40 мм.

С учётом значений диаметров выходных концов принимаем диаметры участков под подшипниками

dBп1 = 30 мм

dBп2 = 45 мм

Подбор подшипников и компановка редуктора

По принятым значениям диаметров валов выбираем по ГОСТ 8338-75 радиальные шарикоподшипники легкой серии:

для ведущего вала – 206

d1 – внутренний диаметр подшипника = 30 мм;

D1 – внешний диаметр подшипника = 62 мм;

В1 - ширина подшипника = 16 мм;

Ср1 – динамическая грузоподъёмность = 19,5 кН

Со1 – статическая грузоподъёмность = 10,0 кН.

для ведомого вала – 209

d2 – внутренний диаметр подшипника = 45 мм;

D2 – внешний диаметр подшипника = 85 мм;

В2 - ширина подшипника = 19 мм;

Ср2 – динамическая грузоподъёмность = 33,2 кН;

Со2 – статическая грузоподъёмность = 18,6 кН.

Эскизная компоновка выполняется в шаблоне «Фрагмент» системы КОМПАС (или на миллиметровой бумаге) с целью предварительного определения геометрических размеров валов (рис.9). Необходимые для построения эскиза размеры принимаются по результатам выполненных выше расчетов зубчатой передачи и валов редуктора. При этом учитываются толщина стенок редуктора, ширина и расположение подшипников в опорных гнёздах корпуса и др.

Рис.9. Компоновка редуктора