- •Київ нухт 2012

- •Київ нухт 2013

- •3. Молочне виробництво

- •Особливості технологічних процесів в галузі молочної промисловості

- •Контрольні запитання до розділу 3.1

- •Технологія незбираномолочних продуктів

- •Питні види молока та вершки.

- •Питне пастеризоване молоко

- •Приймання та підготовка сировини

- •Нормалізація молока

- •Способи нормалізації молока

- •Гомогенізація

- •Пастеризація молока

- •Вершки питні

- •Виробництво пастеризованих вершків.

- •Стерилізовані вершки

- •Контрольні запитання до розділу 3.2

- •Технологія вершкового масла.

- •Види масла

- •Основні широковживані види масла

- •Методи виготовлення масла

- •Контрольні запитання до розділу 3.3

- •. Технологія продуктів із знежиреного молока

- •Низькожирні молочні напої Нежирне та низькожирне питне молоко

- •Пряжене знежирене молоко

- •Стерилізоване знежирене молоко

- •Кисломолочні напої на основі знежиреного молока

- •Виробництво кефіру нежирного та низькожирного 1%-го.

- •Сир кисломолочний нежирний та низькожирний

- •Контрольні запитання до розділу 3.4

- •Рекомендована література.

- •Розділ 3.6 поняття про автоматику та системи управління

- •3.6..1. Основні визначення

- •3.6.2. Загальна класифікація і характеристика систем управління

- •3.6.3. Функціональна та алгоритмічна структури систем управління

- •Контрольні запитання до розділу 3.6

Вершки питні

Вершки пастеризовані й стерилізовані (або УВТ-оброблені, тобто використано ультрависокотемпе-ратурне оброблення) - це вершки з масовою част-кою жиру не менше 8 %, оброблені за відповідних температурних умов.

Пастеризовані вершки виробляють з масовою часткою жиру 8, 10, 20 і 35 %, а стерилізовані - 10 %.

В якості сировини для виробництва пастеризованих вершків використовують молоко коров’яче незбиране не нижче II гатунку, кислотністю не вище 19 °Т.

Виробництво пастеризованих вершків.

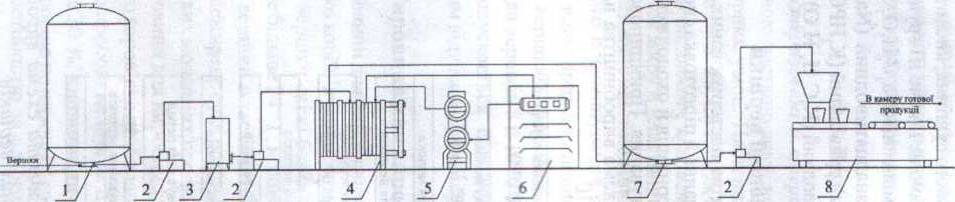

Технологічна схема виробництва пастеризованих вершків приведена на рис. 3.9 і складається із наступних операцій:

■ приймання сировини (молока або вершків), ■ очищення та охолодження при зберіганні, ■ підігрів молока до температури сеперування, ■ сепарування молока, ■ нормалізація вершків, ■ підігрівання вершків до температури гомогенізації, ■ гомогенізація, ■ пастеризація, охолодження вершків; ■ проміжне резервування перед фасуванням, пакування і маркування вершків; ■ зберігання готового продукту.

Перші дві операції пов’язані з прийманням і сепаруванням молока, очищенням вершків фільтруванням, відновленням сухих вершків.

Незбиране молоко й вершки приймають за кількістю та якістю, встановленою лабораторією підприємства.

Рис. 3.9. Апаратурно-технологічна схема виробництва вершків: 1, 7 – ємність; 2 - насос для в'язких продуктів; 3 - урівнювальний бачок; 4 - пластинчастий теплообмінник; 5 – трубчастий пастеризатор; 6 - гомогенізатор; 8 - фасувальний автомат.

Відібране за якістю молоко підігрівають до температури 35...40 °С і спрямовують на сепаратор-вершковідділювач. Вершки, отримані при сепаруванні незбираного молока, фільтрують і направляють на нормалізацію.

Сухі вершки відновлюють у воді з температурою 38...45 °С, фільтрують і вносять до загальної кількості вершків.

Пластичні вершки розрізають на шматки масою не більше 0,5 кг і розплавляють у гарячому молоці за температури не більше 60 °С, щоб не витоплювався жир.

Нормалізацію вершків проводять у двох випадках:

■ якщо масова частка жиру у вихідних вершках вище нормованої величини;

■ якщо масова частка жиру у вихідних вершках нижче нормованої величини.

В першому випадку до вершків додають незбиране чи знежирене молоко, а в іншому - вершки з більш високим вмістом жиру.

Необхідну для нормалізації кількість незбираного (знежиреного) молока або вершків з більшим вмістом жиру визначають за формулами:

![]()

![]()

де М маса (кг) : Мм - незбираного ( або знежиреного) молока, Мв - вихідних вершків та Мвжв вершків з більш високим вмістом жиру; масові частки жиру у (%) : Жм – у незбираному (знежиреному) молоці, Жв - вихідних вершках, Жнв - нормалізованих вершках та Жвжв - вершках з більш високим вмістом жиру.

Суміш для нормалізації з використанням сухих і пластичних вершків складають згідно з затвердженими рецептурами.

З метою стабілізації високожирної системи та запобігання відстоюванню жиру під час зберігання - нормалізовані вершки підлягають гомогенізації. Чим вища масова частка жиру у вершках, тим нижчим повинен бути тиск гомогенізації.

Вершки 8, 10 й 20 %-ної жирності гомогенізують підтиском 10...15 МПа, а вершки 35 %-ної жирності - під тиском 5,0..7,5 МПа за температури 60...80 °С.

Далі гомогенізовані вершки направляють на пастеризацію. При виборі режимів термообробки враховують, що молочний жир є доволі поганим провідником тепла й виступає захисним бар’єром для мікроорганізмів, тому для вершків з підвищеним вмістом жиру рекомендують більш високі температури пастеризації.

Вершки 8 й 10 %-ної жирності пастеризують за температури (80±2) °С з витримкою 15...20 с, вершки 20 й 35 %-ної жирності - за температури (87±2) °С з витримкою 15...20 с.

Пастеризовані вершки охолоджують до температури не вище 6 °С й направляють на розлив. Вершки фасують у скляні пляшки, пакети із комбінованих матеріалів або поліетиленової плівки, а також у полімерну тару місткістю 0,015; 0,2; 0,25; 0,5 дм.

Готові пастеризовані вершки повинні зберігатись за температури 3...6 °С не більше 36 годин з моменту завершення технологічного процесу, в тому числі на підприємстві-виробнику не більше 18 годин.

Транспортування вершків необхідно здійснювати в машинах з ізотермічним чи закритим кузовом.